12Cr2Mo1加氢小件外露夹杂成因分析

沈渭淸

【摘 要】采用金像分析,断口形貌分析和扫描电镜能谱分析等手段对12Cr2Mo1加氢小件外露夹杂进行了研究。认为精炼渣的卷入是外露夹杂的主要原因,同时存在少量Al2O3脱氧产物的内生夹杂。

【关键词】12Cr2Mo1; 外露夹杂;钢水纯净度

12Cr2Mo1在高温下具有良好的耐蠕变性能,特别是它具有良好的抗氢性能,所以被广泛用于加氢反应器的制造[1]。我厂冶炼12Cr2Mo1钢用于加工制造入孔法兰和管板等加氢小件。2012年生产的加氢小件产品中,粗加工时外露夹杂造成的废品较多,对我厂人力物力造成了极大的浪费,也影响了加氢成套产品的顺利交货。本文通过金像试验和扫描电镜对外露夹杂进行分析研究,对加氢小件产品质量问题的原因进行了探讨,为制定改进措施提供理论依据。

外露夹杂在整个工件呈偶然性分布,在粗加工工序时,暴露在工件的表面,造成工件报废。夹杂物的形态多呈弥散点状分布,并且部分点状夹杂沿锻造方向存在一个细丝状的尾巴。

1.试验研究

1.1试样制备

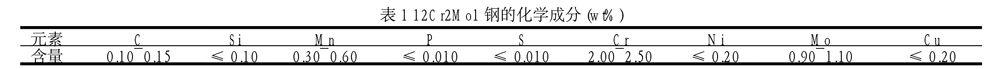

在出现外露夹杂的工件表面用锯床切取4组点状夹杂试样,工件化学成分见表1。

1.2实验步骤

1.2.1切取包含有夹杂的小样,对试样进行砂纸研磨、抛光,并用4%的硝酸酒精进行表面腐蚀后扫描电镜观察、EDS能谱分析,观察夹杂附近的形貌和成分含量;

1.2.2最后将该试样沿夹杂处掰断,制成10×10mm2的小样,用扫描电镜和EDS能谱分析观察断口处的形貌及成分含量。

2.扫描电镜和能谱分析结果

第1组试样的扫描电镜试验结果表明,该处夹杂属于典型的外来夹杂物。夹杂物尺寸较大,横向尺寸达397μm,纵深达1.2mm。堆积成条带状密集分布,所含成分复杂,以Fe、Ga、Mg、Al、O、Ti等元素为主要成分。Ti的存在与真空结束加入AlTiB有关。据成分可以断定此处夹杂与精炼渣的卷入直接相关。(见表2)

扫描电镜试验在第3、4组试样中观察到粒径小于50μm的夹杂,分别以Al、O、Mg、Fe和Al、O为主要成分。该结果表明,氧化铝及氧化铝复合脱氧产物的形成也是夹杂物产生的原因之一。

3.讨论

3.1冶炼工艺

我厂采用LVCD+VCD方式对本钢种进行冶炼。电炉粗炼钢水完成后,精炼炉接钢水之前,在精炼包底放入铝块进行预脱氧。精炼过程中用适量硅钙粉、铝粉、硅铁粉进行扩散脱氧。真空脱气出真空后,进行氩气软吹,目的是使夹杂物充分上浮,那么软吹时长和软吹强度的确定对于夹杂物的充分上浮起到关键作用。

3.2夹杂成因分析

精炼过程脱氧不充分或者出钢-浇铸过程钢水二次氧化均可能造成氧化铝内生夹杂的生成。该类内生夹杂可以以外来夹杂物为核心聚集到外来夹杂物的颗粒上[2]。为防止氧化铝及氧化铝复合脱氧产物的形成,一定要强化精炼工艺,充分脱氧,提高钢水的纯净度,同时保证浇注系统清洁干燥,防止钢水二次氧化。

浇注时,钢水对中间包壁有一定的冲刷作用,可能导致耐火材料卷入钢水,形成尺寸较大的外夹杂,钢水在中间包内有一定的停留时间,目的是使夹杂物充分上浮。但我厂浇注加氢小件时多采用60t中间包,钢水在中间包内停留时间不长。浇注结束时卡渣不及时,也会导致中间包未清理的残渣、冲刷进入钢水的耐火材料和钢水的二次氧化产物的混合物进入冒口,在钢液凝固过程中随着钢水的流动进入锭身形成夹杂物[3]。

4.结论

通过对试样进行扫描电镜和EDS能谱分析发现夹杂表面和断口处存在以Fe、Ga、Mg、Al、O、Ti等元素为主要成分的夹杂,确定是精炼渣的卷入造成的夹杂。(2) 尺寸较小的氧化铝及氧化铝复合脱氧产物的形成也是夹杂物产生的原因之一。(3) 钢水纯净度不够,浇注时对中间包壁的冲刷以及卡渣不及时等原因会造成夹杂进入钢水内。

参考文献:

[1]肖凯,胡传顺等.12Cr2Mo1钢直角弯头裂纹原因分析.

[2]江友波,孙晓光等.炼钢、铸锭过程产生非金属夹杂物的原因.

[3]赵春华,巴钧涛等.支承辊外露夹杂分析[J].大型铸锻件,2012,(5):23-26.