大流量大跨度预应力渡槽支架法现浇施工技术

谢玉立

(安徽水利开发股份有限公司,安徽蚌埠 233000)

大流量大跨度预应力渡槽支架法现浇施工技术

谢玉立

(安徽水利开发股份有限公司,安徽蚌埠 233000)

南水北调中线干线工程贾河渡槽设计流量大、结构跨度大,单体槽身自重约3600t,其结构复杂程度与施工技术难度国内罕见。本文重点介绍了贾河渡槽槽身模板及模板支架的设计与施工,以及槽身混凝土与预应力施工技术,较系统地反映了贾河渡槽支架法现浇施工技术的实际应用情况,供同行在同类工程施工中参考。

贾河渡槽;模板;支架验算;预压;张拉

1 引言

南水北调中线干线工程贾河渡槽,位于河南省方城县独树镇大韩庄与蔡庄之间的贾河上,是南水北调中线工程总干渠穿越贾河的大型交叉建筑物。渡槽过水设计流量330m3/s,加大流量400m3/s,是我国目前已建和在建的单体槽身过流流量最大的预应力渡槽之一,其结构复杂程度与施工技术难度国内罕见。由于设计流量大、跨径大、跨数少的特点,槽身采用了支架法现浇施工。

2 工程概况

2.1 槽身结构

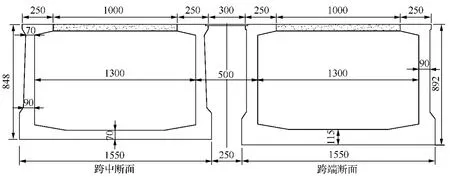

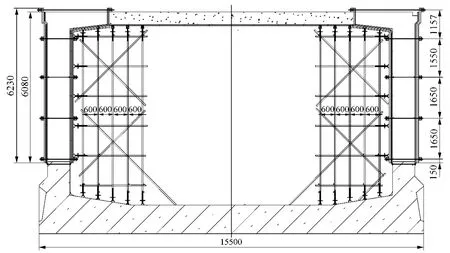

贾河渡槽全长480m,其中槽身段全长200m,跨径布置为5m×40m,采用双线双槽布置形式,中线距18m。槽身结构形式为双幅预应力开口矩形槽(槽身上口设钢筋混凝土拉梁)。单槽顶部全宽15m,底部全宽15.5m,最大高度 8.93m,槽身净宽13.0m,净高7.78m,底板在跨中厚0.7m,支座断面厚1.15m,侧墙厚度在跨中断面由顶部的0.7m向底部的0.9m渐变,支座断面渡槽全高范围均为0.9m厚。槽壁顶部沿纵向每2.5m设置一根0.3m×0.5m拉杆,在槽身端部设置1.0m×0.5m拉杆,兼顾检修通道的功能。单体槽重约3600t(见图1)。

图1 贾河渡槽横向布置

两槽之间加盖人行道板。双线渡槽全宽33m。槽身按三向预应力设计,预应力材料均采用φs15.2高强低松弛钢绞线(270级),钢绞线标准强度 fPK=1860MPa;三向预应力均为单向张拉,采用YM15圆锚体系。槽身段混凝土等级C50,抗渗等级W6,抗冻等级F150。

2.2 地质条件

贾河渡槽工程区右岸漫滩及河床,地面高程122~122.8m,主要为第四系全新统冲积层上部(Qal42)砂砾石,厚3.8~7.4m,右岸漫滩为含砾中粗砂,厚0.5~1.5m。下伏上第三系(N)以黏土岩、泥灰质黏土岩为主,夹砂岩、含砾砂岩透镜体,基岩顶面高程118~120.5m,微起伏,揭露厚度33.9m。

3 槽身施工总体部署

受汛期河道范围内工程不能施工的影响,2011年汛前及汛期只能采取措施完成先导孔及渡槽桩基试验桩的施工;在第二个枯水期(2011年10月~2012年9月)必须施工完成所有灌注桩基础及承台、槽墩、槽台;第三枯水期,采取河道内分期导流、围堰内满堂支架法,进行槽身施工。

3.1 槽身总体施工顺序

由于渡槽槽身设计及工艺要求,槽身纵向预应力为钢绞线单向张拉,并且槽身接头处缝隙很小,这就决定了槽身施工流向只能是从一端向另一端施工,或从中间向两端依次施工。根据现场实际情况,采取的施工顺序为:自右岸向左岸由第一跨开始双幅逐跨平行流水施工,为确保双幅施工相互不干扰,其中一幅应安排比另一幅滞后一个合理的时间段。

考虑到总体工期要求,槽身施工配备模板(除底模外)2套,底模及支撑支架体系4套。

3.2 槽身施工流程

地基及基础处理→支架平台搭设(含底模铺设、槽身支座安装)→支架堆载预压→卸载→支架调整加固→槽底板扎钢筋(穿预应力钢束)、立模、浇筑成型→槽壁扎钢筋(穿预应力钢束)、立模、浇筑成型(含水平拉梁)→拆侧模、端模→预应力张拉、灌浆→封锚→拆除底模及支架→伸缩缝(止水)安装→槽身面层施工→护栏安装。

4 槽身模板设计

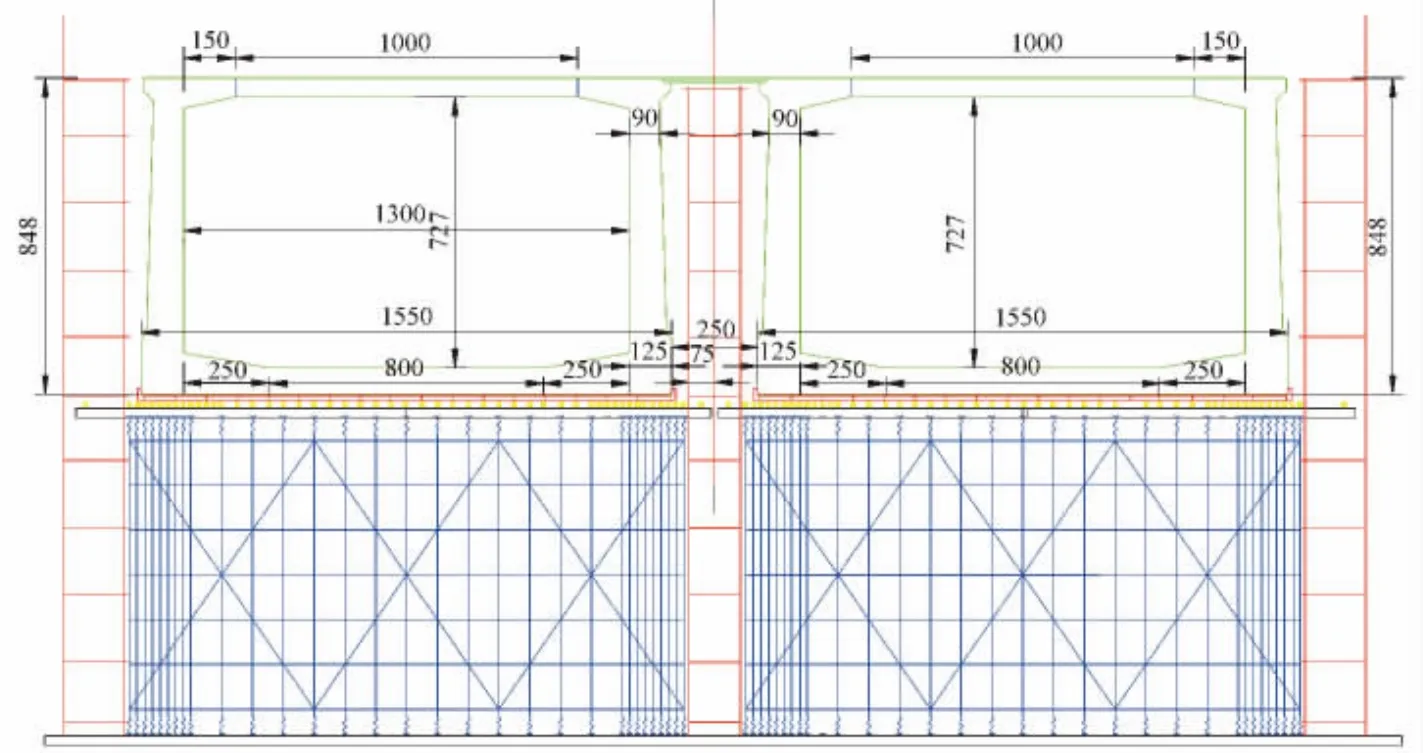

槽身模板全部采用定型钢模板,委托具有资质的单位进行专项设计。设计中,考虑到渡槽特殊的防渗漏要求,渡槽底板不得设贯穿性对拉螺杆,槽壁部分尽量少设贯穿性对拉螺杆,对拉螺杆中部设遇水膨胀止水环、两端采用锥形丝套。由于单体槽身宽度15.5m,最大高度8.93m,内侧壁模板不宜整体吊空,槽身难以一次整体现浇成型,实际施工中将槽底板与槽壁分两次分别浇筑,浇筑施工缝留置位置见图2。施工分缝位置的确定,既要考虑到工程设计的要求,又要考虑施工中避开张拉锚孔位置与波纹管集中区。

图2 渡槽槽身两次浇筑分缝位置

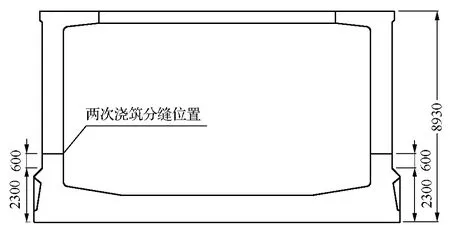

4.1 槽底板浇筑模板

槽底板浇筑模板体系由底板外模、底板内模、底板端模和底板底模组成,包夹方式为端包侧;其中外侧模、内模、端模面板厚度为4mm,边肋和芯料均采用60×8扁钢,背楞60×40×4的方钢;底模面板厚度为5mm,边肋和芯料采用60×8扁钢和60×40×4方钢。两节槽段之间,后浇筑的槽身端模采用6cm厚低发泡聚乙烯嵌缝板(见图3)。

图3 槽底板模板体系布置(横向)示意图

考虑到渡槽特殊的防渗要求,底板部分不设贯穿性对拉螺杆,侧模对拉螺杆直径20mm(Q235)。渡槽张拉槽口模板设有脱模斜度,以保证脱模方便,不损伤混凝土表面,保证混凝土外观。

4.2 槽壁浇筑模板

渡槽槽壁浇筑模板体系由内模、外模和上部端模组成,包夹方式为端包侧;其中模板面板厚度为4mm,边肋采用60×8扁钢,芯料采用60×40×4方钢,竖楞采用双8号槽钢,背楞采用双12号槽钢;上部水平拉梁采取先预制并在槽壁浇筑前安放到位。

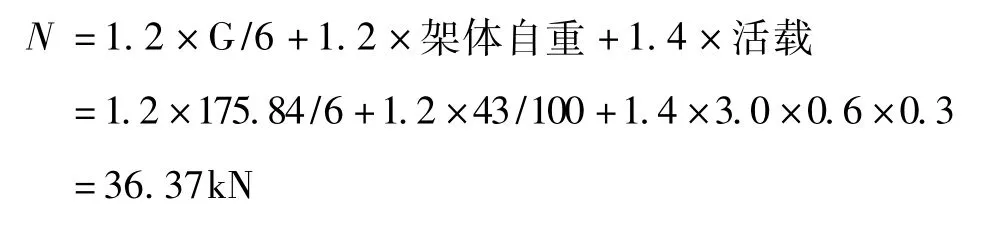

槽壁对拉螺杆直径20mm,采用Q235钢,水平间距1500mm,竖向间距如图4所示。

图4 槽壁浇筑模板体系横向剖面示意图

5 槽身模板支架体系施工

5.1 模板支架施工

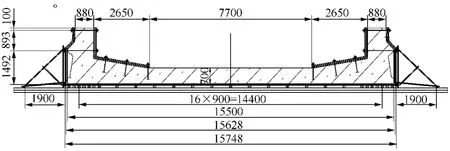

针对渡槽截面特性、荷载情况、技术要求及现场条件,槽身施工支架体系决定采用碗扣式满堂钢管支架,工字钢作横向分配梁,方木作纵向分配梁。渡槽槽身施工支架体系整体结构布置如图5。

a.满堂支架地基及基础处理:满堂基础承受整个渡槽槽身重力、模板与支架重力及施工荷载,支架地基要事先进行碾压加固,地基表面采用素混凝土硬化处理。搭立支架前,先清除砂卵石河床上杂物及松散土层,进行原土碾压,然后填筑75cm厚砂卵石垫层,垫层分3层填筑碾压密实,经处理后的地基要求承载力标准值fk≥280kPa(通过弯沉试验来检测)。填筑顶面宽度为模板支架垂直投影范围每边加宽2.0m,外侧放坡,填筑时以渡槽中心线向两侧各做成0.5‰的坡度,以利于排水。在砂卵石垫层之上再浇筑25cm厚C20混凝土进行面层硬化处理,浇筑宽度为支架垂直投影范围每边加宽1.0m。

b.满堂支架:采用φ48×δ3.5碗扣式支架。立杆间距:槽壁范围内的支架立杆纵间距为60cm,横向间距均为30cm,底板中部立杆纵间距为120cm,横向间距均为60cm,横杆步距均为120cm;每根立杆底部设可调底座,上部设可调顶托,并按规范要求用 φ48×δ3.25钢管搭设双向剪刀撑。渡槽外侧设操作防护脚手架,立杆纵间距为120cm,横向间距均为90cm;水平横杆间距1200 cm,按规定设剪刀撑和跑撑。

图5 支架体系横向剖面示意图

c.横向分配梁:在立杆顶托上部垂直于渡槽纵轴线方向铺设14号工字钢作为底模横向分配梁,间距60cm。

d.纵向分配梁:根据渡槽槽身重量分布特点,底模下部设双100×100方木作为模板纵向分配梁,保证底模平整,防止错台。模板纵向分配梁间距:槽壁及倒角部分为22.5cm,其他部位为45cm。

5.2 模板支架体系验算

模板支架验算时,从偏安全角度考虑,不考虑先期浇筑的底板(已有一定的强度)对上部荷载的横向分配作用,重点选取槽端头槽壁下部的支架进行验算。

5.2.1 支架强度验算

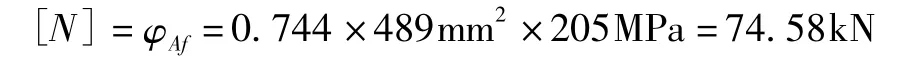

根据渡槽施工图纸、槽身模板及支架设计图计算得出,槽端头槽壁下部每道横向分配梁(长度L=1.5m)所承受的荷载(含自重):G=175.84kN。

单根立管轴向受力(取槽壁下部横向6根立杆,步距1.2m,近似按平均受力计算)

单根立杆(步距1.2m)允许轴向受力

(注:φ—轴心受压杆件稳定系数,根据《建筑施工碗扣式脚手架安全技术规范》,杆件细长比

λ=l0/i=120/1.58=76,查表得φ=0.744)

N<[N],故满足承载力要求。

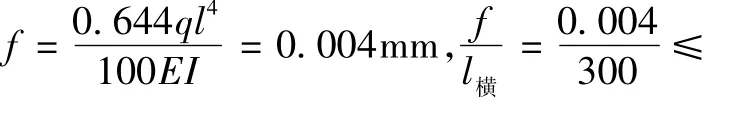

5.2.2 支架刚度验算

柱、桁架杆件受压杆容许长细比为[λ]=150。

当立杆步距为120cm时,钢管立杆件长细比为:

λ=76<[λ]=150。满足刚度要求。

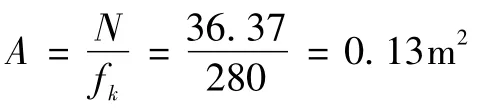

5.2.3 支架立杆底座面积验算

施工中实际采用12号槽钢在立杆下横向通长铺设作底座,且地基表面用C20混凝土硬化25cm厚,按应力扩散角为45°计算,则每根立杆荷载通过混凝土地坪扩散作用传到地基表面的面积为:

r=3.14×0.252=0.196m2>0.13m2,满足要求。

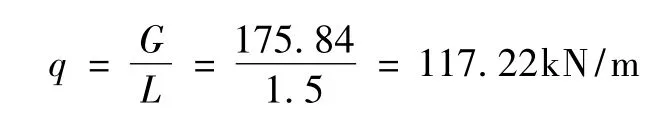

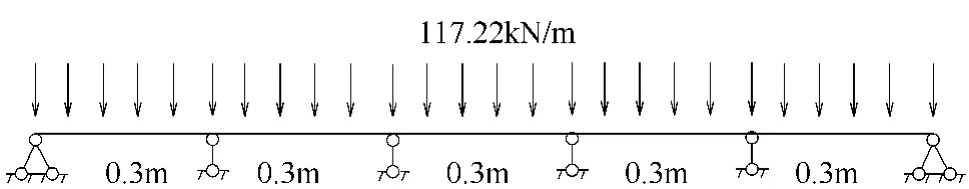

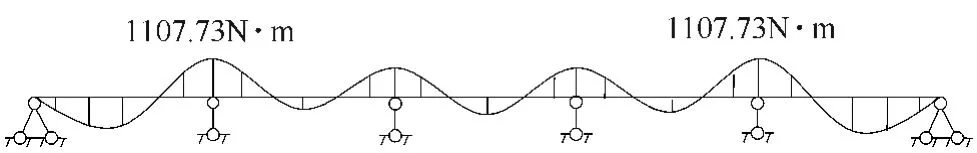

5.2.4 横向分配梁(14号工字钢)刚度强度验算

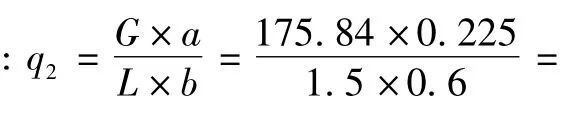

取承受荷载最大的槽壁下方的横向分配梁(长L=1.5m)进行验算,可简化为五等跨等截面连续梁(单跨长l=0.3m),其上的荷载(简化为均布荷载)为

最大弯矩M=-0.105ql2=-1107.73N·m

最大弯曲应力σ=M/W=1107.73/102=10.86MPa<[σ]=143.3MPa,满足要求。(见图6~图7)

图6 横向分配梁受力简图

图7 横向分配梁弯矩图

惯性矩I=712cm4,弹性模量E=2.06×105MPa

5.2.5 底板模板支撑纵向分配梁强度计算

纵梁材料采用10cm×10cm纵纹松木,强度设计值 σ =32.8MPa,许 用 应 力 [σ] =21.9MPa,W=166.67cm3。

纵梁间距a=0.225m;纵梁支点间距为l=0.6m。

最大弯矩M=ql2/8=1.98N·m

最大弯曲应力 σ=M/W=0.012MPa<[σ]=21.9MPa,满足要求。

5.3 支架预压

a.支架堆载预压荷载:单槽架体长33.6m,宽度16.2m,其上对应的槽体自重3024t、模板重量200t。设计要求,预压荷载为槽体和模板自重的110%,则顺跨向线荷载为:1.1×(3024+200)/33.6=105.55t/m。

b.堆载方法:采用港口吨包装黄砂堆载。堆载时从中部向四周均衡对称加载。横跨向堆载时尽量与槽体自重分布特征相符。

c.预压采用分级加载方式:0→40%(静停24h)→80%(静停 24h)→100%(静停 48h)→110%(静停24h),(注:当每级加载沉降量小于2mm时方可进行下一步加载)。

d.卸载时采用分级卸载方式:110%→100%(静停1h)→80%(静停1h)→40%(静停1h)→0。

e.沉降与位移观测:预压前在支架底部和顶部分别设置沉降观测点,用于加载和卸载过程的观测。采用DSZ2型精密水准仪,按三等水准测量要求进行观测,并用悬线重锤配合钢板尺观测支架水平位移量。用预压前、预压期、稳定期、卸载后的标高观测值,算出支架总下沉值(预压前—稳定期),计算弹性变形量(卸载后—稳定期)和非弹性变形量(预压前—卸载后)。

当出现下列不利情况之一应立即停止加载:

ⓐ预压过程中如发现支架横向左右对称断面沉降差超过10mm时应停止加载并分析原因。

ⓑ支架及地基变形量(尤其是地基)超过计算值时,停止加载并分析原因。

ⓒ在预压过程中同时观测支架的强度和稳定性,支架变形、倾斜应停止加载并分析原因。

当符合下列条件之一视为支架预压合格:

ⓐ各监测点最初24h沉降量平均值小于1mm;

ⓑ各监测点最初72h沉降量累计值小于5mm。

f.设置预拱度:在支架卸载后,按沉降观测数据的分析结果调整支架顶托高度,设置合理的预拱度。设置的预拱度应为实测弹性变形量均值。

6 模板及钢筋制作安装

6.1 模板制作安装

a.模板制作:定型钢模采用委托加工模式,选择有资质的专业厂家进行制作加固;其他模板现场制作。

b.模板安装:采用吊车吊板,人工安装。底板施工时,先安装底模与外侧模及张拉锚固端端模,在钢筋安装和预应力穿束完成后,再安装内侧吊空模板及张拉端端模;槽壁施工时,要在钢筋安装和预应力穿束完成后安装安装侧墙模板,在施工缝清理完毕后,最后封端模。

6.2 钢筋安装

钢筋安装施工中遵循“波纹管依靠钢筋,钢筋避让波纹管”的原则。

a.钢筋安装:钢筋按事先划好的定位线摆放,槽壁钢筋安装时提前搭好样架;钢筋连接采用直螺纹连接;钢筋保护层采用定制的塑料垫块。

b.波纹管定位安装:本工程采用管环刚度不小于6kPa的塑料波纹管。在钢筋骨架绑扎成型后,根据预应力钢束的座标和曲线要素,准确定位波纹管,利用钢筋点焊“井字形”定位筋,穿入波纹管,波纹管端部与锚垫板应垂直,中部要平顺,接头密封不漏气,并按规定设置好灌浆孔、排气孔;波纹管绑扎完后要加强保护,防碰撞、挤压变形或破损等。

c.预应力筋穿束:由于三向预应力均为单向张拉,且纵向预应力长达40多m,为方便施工,在混凝土浇筑前穿好预应力钢筋束。

7 槽身混凝土浇筑

a.浇筑工艺、设备:槽身混凝土有严格的防渗要求,为确保混凝土连续浇筑,现场设2套拌和楼,采用混凝土搅拌罐车运输、汽车泵泵送入仓。混凝土振捣采用插入式振捣棒,在肋板下部波纹管和钢筋较密的地方,采用模板外挂附着式振捣器振捣。

b.浇筑方法:槽身底板部分采用分层台阶式浇筑法,槽壁部分采用水平分层浇筑法,水平分层厚度30~40cm左右。浇筑方向自槽身一端向另一端依次推进。先后两层混凝土的间隔时间不得超过初凝时间。

c.施工分缝:槽身两次浇筑分缝位置见图2所示,分缝处设镀锌钢板止水。为防止槽壁出现嵌固裂缝,尽量缩短两次浇筑的时间间隔,实际施工中控制在7~8天左右,效果良好。

d.混凝土养护:混凝土浇筑后,表面及时用土工布覆盖,并洒水保湿养护,养护时间14天以上。

8 预应力施工

8.1 预应力张拉

槽体混凝土强度达90%设计强度且龄期不小于7天后,方可进行预应力的张拉。张拉前应清理锚垫板承压面,并检查锚垫板后面及波纹管边缘的混凝土质量,如有空鼓现象,应及时修补,待修补混凝土强度不低于设计强度的90%时,方允许张拉。

a.施工顺序:按照设计要求,首先张拉槽身纵向预应力钢绞线,再张拉槽身横向预应力钢绞线,最后张拉槽身竖向预应力。每个方向预应力张拉也要严格遵循设计的张拉顺序进行。

b.张拉控制程序:张拉时实行张拉应力与伸长值双控,以张拉应力为主,伸长值用于校核,实际伸长值与理论伸长值相差控制在±6%。具体张拉程序为:

0→初应力10%δcon(持荷2min)→35%δcon(持荷2min)→60%δcon(持荷2min)→85%δcon(持荷2min)→100%δcon(持荷5min锚固)。

8.2 孔道灌浆

采用真空压力法进行孔道灌浆,灌浆宜在张拉完毕后3天内进行。C50水泥浆灌浆料,采用高速制浆搅拌机制备。压浆前用压力水冲冼孔道,用空气压缩机吹出积水后进行压浆。水泥浆的配合比应准确,浆液从调制到压入管道的间隔时间不得超过40min。灌浆压力由小到大后(一般0.5~0.7MPa)应稳定一段时间,直至孔道另一端饱和出浆。当排气孔排出的浆液达到规定稠度时,压浆机持压5min后封堵排气孔,关闭注浆管闸阀,使孔道中的浆液在有压状态下凝结。

8.3 封锚

压浆完毕24h后,用切割机切割锚具外露的钢绞线,对锚圈与锚垫板之间的交接缝应用聚氨酯防水涂料进行防水处理,再将张拉盒位置凿毛,清除浮渣,及时绑扎封锚钢筋,立模浇筑封锚混凝土。浇筑后及时覆盖湿润养生。

9 拆模及落架

为了加快模板的周转,并提前为槽身预应力张拉做好准备,侧模和端模在混凝土立方体强度达到15~20MPa以上时方可拆除。支架、底模在槽身预应力张拉及孔道压浆完后,其强度能安全地承受其自重和外加施工荷载时拆除。

拆除的顺序:侧模先拆除槽身两端部分,然后从两端向中间拆除;底模先拆除每跨中间部分,然后由中间向两边(支座处)对称拆除,使槽身逐渐受力。

10 结语

贾河渡槽设计流量大、跨径大,但跨数少,采用支架法现浇施工,技术上可靠,质量有保证,经济上合理,取得了良好效果。

1 JGJ 166—2008建筑施工碗扣式钢管脚手架安全技术规范[S].

2 国振喜,张树义.实用建筑结构静力计算手册[M].北京:机械工业出版社,2009.

3 江正荣.建筑施工计算手册[M].第2版.北京:中国建筑工业出版社,2007.

Cast-in-site Construction Technology of Large-flow Large-span Pre-stressed Aqueduct Bracket Method

XIE Yu-li

(Anhui Water Resources Development Co.,Ltd.,Bengbu233000,China)

Jiahe River Aqueduct,mid-line trunk line project in South-to-North Water Transfer,has large designed flow and large structural span.Single aqueduct depth weight is about 3600t.The structure complexity and construction technical difficulty are rare in China.This article focuses on introducing the design and construction of Jiahe River aqueduct templates and template bracket as well as aqueduct concrete and pre-stressed construction technology,thereby giving a more systematic reflection on actual application condition of Jiahe River aqueduct bracket method cast-in-site construction technology.It is used as reference for peer in similar projects.

Jiahe River aqueduct;template;bracket checking;pre-load;tension

TV52

A

1005-4774(2013)08-0007-06