山东某大型电厂桩基混凝土防腐蚀性试验

李吉林

(山东电力工程咨询院有限公司,山东济南 250100)

山东某大型电厂桩基混凝土防腐蚀性试验

李吉林

(山东电力工程咨询院有限公司,山东济南 250100)

为研究桩基混凝土在腐蚀性地下水环境中的耐久性,依据山东某大型电厂中等~强腐蚀性地下水地质条件,在Cl-与SO2-4共存的地下水环境与只存在SO2-4的水环境中进行桩基混凝土防腐蚀性试验。结果表明:在Cl-与SO2-4共存的地下水环境中,混凝土受硫酸盐侵蚀的程度比只存在SO2-

4的水环境中轻微;掺加防腐剂并没有明显提高混凝土抗蚀能力;抗硫酸盐水泥的抗硫酸盐侵蚀性与普通硅酸盐水泥接近,但抗氯离子侵入性难以满足耐久性要求;采用普通硅酸盐水泥、大掺量掺和料、低水胶比的高性能混凝土能满足桩基耐久性要求。

桩基混凝土;耐久性;防腐蚀性;地下水环境;高性能混凝土

1 工程地质环境及桩基混凝土

山东某大型电厂位于滨海盐碱地区,根据勘测资料,场址浅层和深层地下水中SO2-4质量浓度分别为2530~2865 mg/L和4 589~5 884 mg/L,对混凝土结构具有中等~强腐蚀性;浅层地下水中Cl-质量浓度为23 916~24 632 mg/L,对混凝土结构中的钢筋具有弱~强腐蚀性,对钢结构具有中等腐蚀性,深层地下水中Cl-质量浓度为29 447~43 871 mg/L,对混凝土结构中的钢筋具有弱腐蚀性,对钢结构具有中等腐蚀性。

在滨海盐碱地区,由于混凝土结构物长期处于盐碱水环境中,内部结构受到损伤破坏,降低了建筑物的使用寿命。该电厂处于地下水对混凝土具有中等~强腐蚀性的地质环境中,为了确保桩基的耐久性能达到设计使用年限要求,耐腐蚀性能满足规范要求,需进行试验优选混凝土配合比。

根据规范,对于荷重较大的附属辅助和重要建(构)筑物需采用桩基方案,可采用预制桩(PHC管桩)或钻孔灌注桩方案[1-2]。该电厂选用预制钢筋混凝土桩,并掺加多种外加剂(减水剂、附腐剂),这种常规方案施工难度大、工程造价高。

为解决Cl-、SO2-4的腐蚀问题,本试验采用由普通硅酸盐水泥(以下简称普硅水泥)、复合粉体、粉煤灰、矿渣粉等组成的高性能混凝土浇筑钻孔灌注桩,以满足桩基对耐久性的要求,同时降低工程造价。

2 试验材料和试验方法

2.1 试验材料

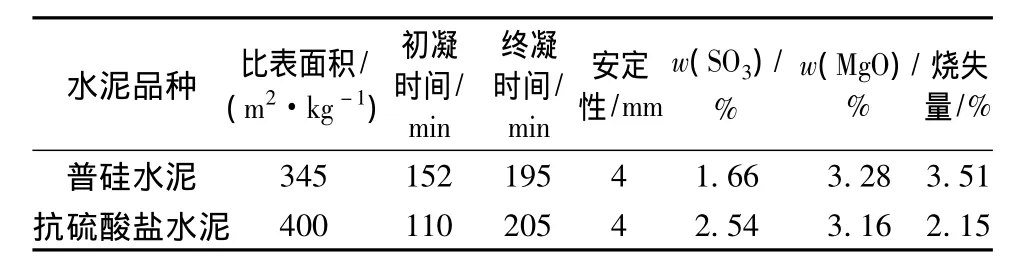

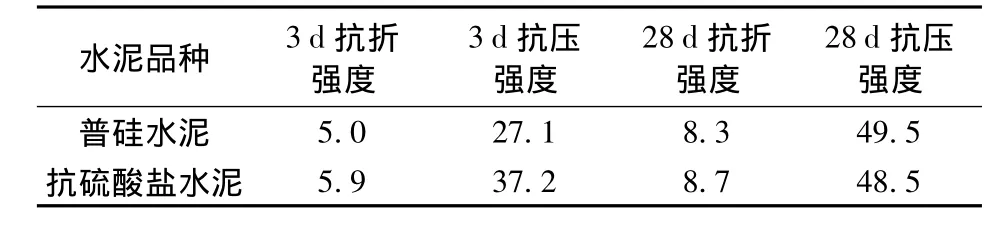

水泥选用某厂家42.5级普硅水泥和抗硫酸盐水泥,水泥的物理性能见表1,强度性能见表2。粉煤灰为某电厂Ⅱ级灰,矿渣粉为某钢铁厂S95级粒化高炉矿渣粉,防腐剂由某公司提供,减水剂选用宁波某公司生产的萘系高效减水剂,砂是河砂,石子为人工碎石。

侵蚀性溶液共两种:①厂址地下水;②MgSO4溶液,以化学纯MgSO4为试剂,SO24-的质量浓度为6217.0 mg/L。

表1 水泥物理性能测试结果

表2 水泥强度性能测试结果 MPa

2.2 试验方法

为了模拟实际情况,在GB/T50082—2009《普通混凝土长期性能和耐久性能试验方法标准》中的抗硫酸盐侵蚀试验法的基础上作出以下调整:①混凝土试件的成型尽量模拟灌注桩的实际情况,成型1d后脱模,试件脱模后立即放入以上2种侵蚀性溶液或自来水中自然浸泡。②试件自然浸泡60 d后,一小部分试件继续自然浸泡,其余大部分试件放入加速侵蚀试验箱中,进行加速侵蚀试验,24 h完成一次浸烘循环。③侵蚀性溶液分别采用厂址地下水和MgSO4溶液。未采用Na2SO4配制单独含SO2-4溶液的原因是Na2SO4对混凝土的侵蚀性不如MgSO4强;虽然两种硫酸盐对混凝土的侵蚀方式有所不同,且厂址地下水中的Na+浓度显著高于Mg2+浓度,但采用MgSO4溶液进行侵蚀试验,得到的试验结果用于实际工程将更为安全[3]。④进行加速侵蚀试验时,根据前期的预试验成果,将烘干温度从80℃调整为30℃。

试验测试指标包括质量损失率、膨胀率、抗压强度、耐蚀系数、相对动弹性模量。

3 试验结果与分析

3.1 CL-、SO2-4共存环境中混凝土的腐蚀性

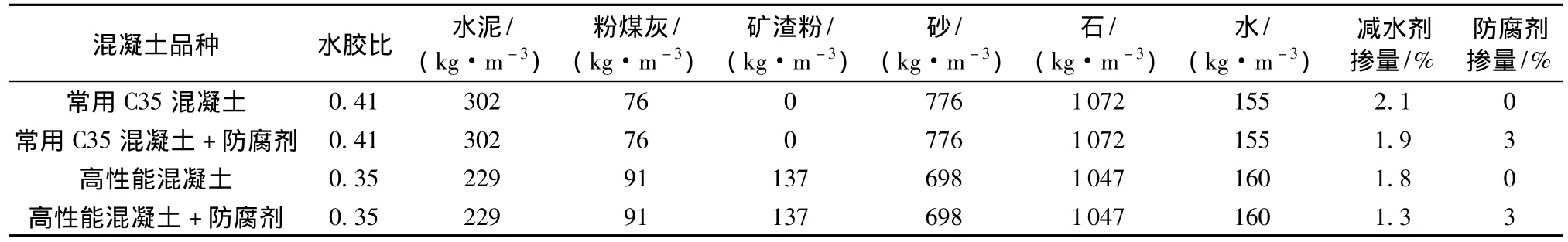

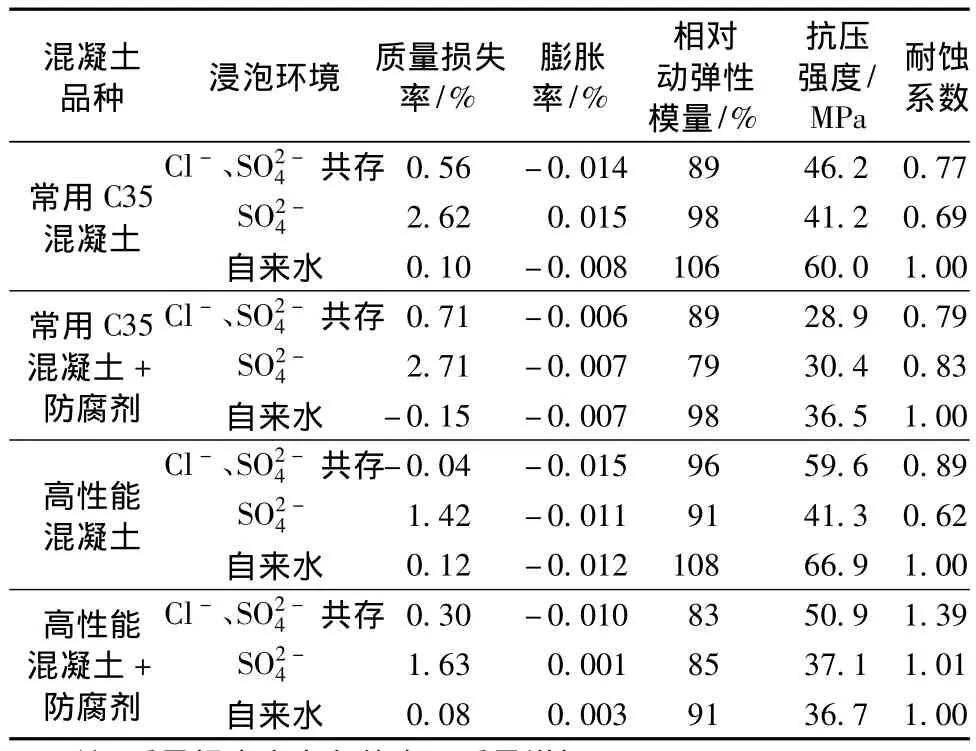

如表3所示,选用不同灌注桩配合比成型混凝土试件,研究Cl-、SO2-4共存及SO2-4单独存在的水环境对混凝土的腐蚀作用。在不同侵蚀介质中浸烘循环150次后的耐久性测试结果见表4。

表3 试验所用不同品种混凝土的配合比

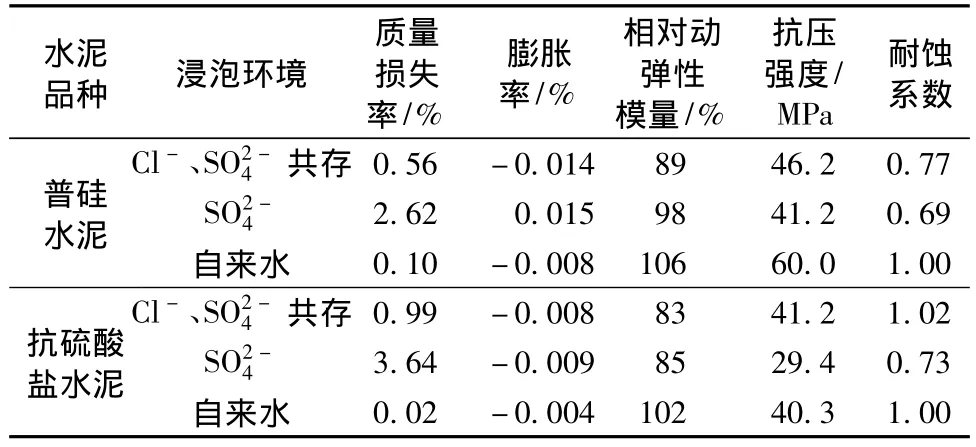

表4 不同品种混凝土的耐久性测试结果

由表4可知:①单纯SO2-4环境中,常用C35混凝土经150次循环后,质量损失率为2.62%,加防腐剂后为2.71%;高性能混凝土经150次循环后,质量损失率为1.42%,加防腐剂后为1.63%。②在Cl-与 SO2-

4共存的地下水环境中,常用C35混凝土(掺防腐剂)和高性能混凝土(掺防腐剂)经150次循环后,质量损失率介于-0.04% ~0.71%之间。

表4还表明,同样配合比的混凝土(不掺防腐剂)在 Cl-与 SO2-4共存的地下水环境中和单纯SO2-

4环境中,经过150次浸烘循环后前者比后者的质量损失率低74% ~100%,抗压强度高12% ~44%,耐蚀系数高12% ~44%,这说明在 Cl-与SO2-

4共存的地下水环境中混凝土受硫酸盐侵蚀的程度比在同浓度的硫酸盐溶液中轻。

掺防腐剂的混凝土在自来水中经过长期浸泡后抗压强度下降明显,不掺防腐剂的混凝土在自来水中经长期浸泡后抗压强度增加,导致掺防腐剂的混凝土耐蚀系数比不掺防腐剂的混凝土高,但掺防腐剂后混凝土的抗压强度显著下降,即掺防腐剂对质量损失率、膨胀率、相对动弹性模量都没有明显影响。综合考虑,掺防腐剂并没有明显提高防腐蚀能力[4]。本工程现场地下水中Cl-和SO2-4质量浓度的比值为4~10,可通过掺加粉煤灰、矿渣粉等手段提高混凝土抗硫酸盐侵蚀的能力,无需使用价格昂贵的防腐剂。

3.2 常规钻孔灌注桩混凝土的耐久性

按常用C35混凝土配合比(表3)在实验室成型试件,进行抗硫酸盐侵蚀试验和抗氯离子侵入性试验。试件成型后1d脱模,并分别放入地下水、MgSO4溶液、自来水中进行浸泡养护。养护60 d后,将地下水、MgSO4溶液中的试件分别放入侵蚀介质为地下水和MgSO4溶液的加速侵蚀养护箱中进行浸烘循环加速侵蚀试验[5];自来水中浸泡的试件仍继续观测。

试验结果表明,常用C35混凝土在现场地下水中经150次浸烘循环后,试件还在收缩,未见明显膨胀,质量损失率为0.56%,相对动弹性模量降至89%,耐蚀系数为0.77,强度比自来水中浸泡的降低约14MPa;在MgSO4溶液中膨胀率为0.015%,质量损失率为2.62%,相对动弹性模量为98%,耐蚀系数为0.69,强度比自来水中浸泡的降低19 MPa,下降明显。实际上,钻孔灌注桩混凝土在浇筑后立即接触地下水,各种离子侵入混凝土内部的深度远大于标准养护28 d后再接触地下水的深度。将混凝土脱模后立即浸泡入地下水,自然浸泡60 d后,采用逐层钻孔取粉样的方法测试氯离子扩散系数,试验结果为 21.8×10-12m2/s;同时采用 GB/T 50082—2009《普通混凝土长期性能和耐久性能试验方法标准》中的RCM法测试该龄期下氯离子扩散系数,结果为9.38×10-12m2/s,远大于标准养护28 d后试件的扩散系数[6]。由此可见,如果混凝土浇筑后直接与地下水接触,Cl-侵入混凝土内部的深度远大于标准养护一段时间以后用RCM法测试的结果,钻孔灌注桩必须考虑早期氯离子进入混凝土的深度。

根据GB/T 50476—2008《混凝土结构耐久性设计规范》,考虑现场地下水的Cl-浓度,应采用水胶比低于0.42、强度等级为C40的混凝土,保护层厚度应不小于45 mm;该规范同时指出“对含有较高浓度氯盐的地下水、土,可不单独考虑硫酸盐的作用”。GB 50046—2008《工业建筑防腐蚀设计规范》要求中等腐蚀性环境下钻孔灌注桩保护层厚度不小于40 mm。根据试验结果,钻孔灌注桩混凝土要考虑过早接触地下水导致的早期离子侵入深度,该深度按15 mm考虑,因此保护层厚度不小于60 mm。

综上所述,在现场地下水环境中,使用常规的C35混凝土配合比仍有发生硫酸盐侵蚀破坏的风险,且抵抗氯离子侵入的能力较差,从工程安全的角度考虑,应采取适当的防腐蚀措施;从Cl-侵入的角度考虑,建议保护层厚度不小于60 mm。

3.3 抗硫酸盐水泥与普硅水泥的耐久性对比

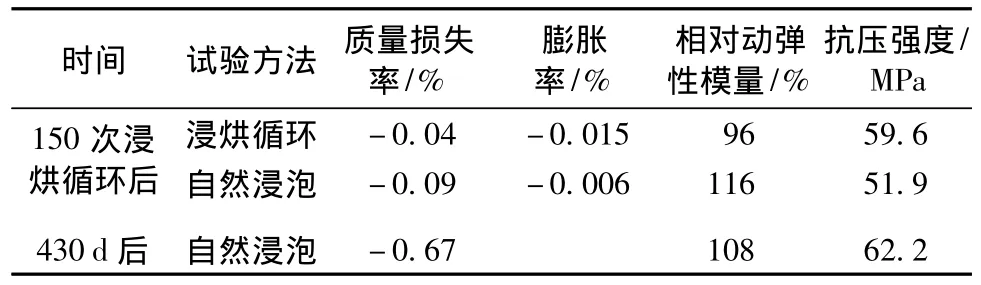

常规的钻孔灌注桩混凝土一般采用C35混凝土,并掺加20%的粉煤灰,为了客观对比抗硫酸盐水泥与普硅水泥的差别,分别采用抗硫酸盐水泥与普硅水泥掺加20%粉煤灰配制混凝土。浸烘循环以及自然浸泡后的质量损失率、膨胀率、相对动弹性模量、抗压强度以及耐蚀系数见表5。

表5 不同水泥品种的混凝土耐久性测试结果

由表5可知,在只有SO2-4的环境中,抗硫酸盐水泥的耐蚀系数与普硅水泥的值接近,但抗压强度绝对值远低于普硅水泥的值;在Cl-、SO2-4共存的情况下,抗硫酸盐水泥的耐蚀系数高于普硅水泥的值,但抗压强度绝对值仍低于普硅水泥的值,且抗硫酸盐水泥的质量损失率均高于相同浸泡溶液中普硅水泥的值。因此,抗硫酸盐水泥在地下水中的抗硫酸盐侵蚀性能没有优势[7]。

经RCM法测试后,采用抗硫酸盐水泥的混凝土试件被Cl-穿透(大于15.6 mm),而使用普硅水泥的混凝土试件Cl-侵入混凝土内部深度约为9.38 mm,可见使用抗硫酸盐水泥的混凝土抗氯离子侵入性显著低于使用普硅水泥的混凝土。

试验表明,抗硫酸盐水泥的抗硫酸盐侵蚀性与普硅水泥接近,但抗氯离子侵入性较差。

3.4 钻孔灌注桩混凝土配合比的优化

配合比优化的主要目标是在保证工作性和强度的前提下提高混凝土的耐腐蚀性。按照表3中高性能混凝土的配合比,即使用普硅水泥,水胶比为0.35,粉煤灰、矿渣粉掺量之和为50%),测试混凝土的抗压强度、抗硫酸盐侵蚀性、抗氯离子侵入性,其中,抗腐蚀性采用Cl-和SO2-4共存的现场地下水溶液进行浸泡。混凝土工作性和强度测试结果表明混凝土强度满足C40要求。

试件成型后1d脱模,并立即放入地下水中进行自然浸泡,28 d后取出一部分放入加速侵蚀试验箱中进行浸烘循环加速侵蚀试验,另一部分留在地下水中自然浸泡;到浸烘循环周期后,同时测试加速侵蚀试件和自然浸泡试件的各项指标,试验结果如表6所示。

在浸烘循环试验中,150次循环后高性能混凝土抗压强度增加幅度较大,说明大掺量掺和料(粉煤灰、矿渣粉掺量之和为50%)导致的后期抗压强度增长值较大,大于氯离子侵蚀导致的抗压强度降低值,有利于混凝土长期抵抗氯离子侵蚀。

表6 高性能混凝土耐久性测试结果

自然浸泡430 d后,大掺量掺和料的高性能混凝土试件质量、弹性模量都在增长,没有明显的侵蚀痕迹;高性能混凝土抗压强度增加较多,说明自然浸泡条件下,混凝土遭受硫酸盐侵蚀的速度还比较慢,未发生明显的侵蚀;掺入大掺量掺和料以后,混凝土的抗压强度一直在增长,对耐久性有利。

将混凝土试件脱模后立即浸入地下水中,自然浸泡28d后测试高性能混凝土氯离子扩散系数,由于混凝土的强度和密实性还没有充分发展就接触地下水,自然浸泡测得氯离子扩散系数为7.23×10-12m2/s,远大于试件标准养护28d后再浸入地下水测得的扩散系数1×10-12m2/s,进一步说明对于钻孔灌注桩这种浇筑后马上接触侵蚀性介质的混凝土,早期氯离子进入的深度不容忽视,使用高性能混凝土配合比有利于钻孔灌注桩混凝土抵抗氯离子侵入,可以不使用防腐剂。

对于实际工程,掺和料掺量可取50%,其中粉煤灰掺量为20%,矿渣粉掺量为30%。粉煤灰宜满足GB/T1596—2005《用于水泥和混凝土中的粉煤灰》中F类Ⅰ级粉煤灰的要求,矿渣粉宜满足GB/T 18046—2008《用于水泥和混凝土中的粒化高炉矿渣粉》中S95级矿渣粉的要求。

GB 50046—2008《工业建筑防腐蚀设计规范》中未对混凝土扩散系数做明确要求。根据GB/T 50476—2008《混凝土结构耐久性设计规范》,现场地下水环境作用等级属于Ⅲ-C,未对氯离子扩散系数做明确要求。

为了兼顾桩基承台以及地上部分钢筋混凝土结构的耐久性要求,按照环境等级E级进行考虑,对于设计使用寿命为50a的钢筋混凝土结构,规范要求较大或大掺量掺和料混凝土28d氯离子扩散系数应小于或等于6×10-12m2/s(根据 GB/T 50082—2009中的RCM法测试),对于胶凝材料主要为硅酸盐水泥的混凝土,应采取更为严格的措施。试验表明,可使用强度等级为C40、抗渗等级大于或等于S10、28d氯离子扩散系数小于或等于6×10-12m2/s、保护层厚度大于或等于60 mm的高性能混凝土。

4 结语

为解决腐蚀性地下水环境中桩基内部结构易受损坏的问题,模拟了 Cl-与 SO2-4共存以及只存在SO2-4的地下水环境中不同配合比混凝土试件的质量损失率、膨胀率、耐蚀系数、相对动弹性模量等指标。试验结果表明:①在Cl-与SO2-4共存的现场地下水环境中,混凝土受硫酸盐侵蚀的程度比在同浓度硫酸盐溶液中轻微;②在地下水环境中,无论是否存在Cl-,掺防腐剂并没有明显提高混凝土抗硫酸盐侵蚀的能力;③抗硫酸盐水泥的抗硫酸盐侵蚀性与普硅水泥接近,但抗氯离子侵入性较差;④与常规钻孔灌注桩混凝土相比,高性能混凝土具有更好的抗硫酸盐侵蚀性能;⑤与抗硫酸盐水泥配制的混凝土相比,高性能混凝土既提高了防腐性能,又大幅度节约了成本。

[1]陈蔚凡.滨海盐渍地区抗强腐蚀性混凝土的研究与应用[C]//水泥基复合材料科学与技术.北京:中国建材工业出版社,1999:179-183.

[2]陈肇元.土建结构工程的安全性与耐久性[M].北京:中国建筑工业出版社,2003.

[3]XU Jinxia,JIANG Linhua,WANG Qi.Finite element model of reinforcement corrosion in concrete[J].Water Science and Engineering,2009,2(2):71-78.

[4]李吉林.旋挖成孔工艺在新疆某电厂桩基工程中的实践[J].水利水电科技进展,2010,30(增刊 1):102-105.(LI Jilin.Practice of rotary drilling technology in pile foundation of a power plant in Xinjiang[J].Advances in Science and Technology of Water Resources,2010,30(Sup1):102-105.(in Chinese))

[5]刘小艳,王新瑞,刘爱华,等.海洋工程中GFRP筋耐久性研究进展[J].水利水电科技进展,2012,32(3):86-89.(LIU Xiaoyan,WANG Xinrui,LIU Aihua,et al.Research progress on durability of GFRP bars used in marineengineering [J].Advances in Science and Technology of Water Resources,2012,32(3):86-89.(in Chinese))

[6]蒋林华,刘蓉,莫莉莉,等.阳离子类型对粉煤灰混凝土中钢筋锈蚀行为的影响[J].河海大学学报:自然科学版,2013,41(1):32-36.(JIANG Linhua,LIU Rong,MO Lili,et al.Effect of cation type on corrosion behavior ofsteel reinforcement in fly ash concrete[J].Journal of Hohai University:Natural Science Edition,2013,41(1):32-36.(in Chinese))

[7]郭建斌,王楠,王泽民.水工钢结构腐蚀的图像识别技术[J].河海大学学报:自然科学版,2012,40(5):539-543.(GUO Jianbin,WANG Nan,WANG Zemin.Image recognition technology ofcorrosion in hydraulic steel structure[J].Journal of Hohai University:Natural Science Edition,2012,40(5):539-543.(in Chinese))

Experimental study on corrosion prevention of concrete pile foundation of a large power plant in Shandong

LI Jilin(Shandong Electric Power Engineering Consulting Institute Co.,Ltd.,Jinan250100,China)

In order to study the durability of concrete piles in a corrosive groundwater environment,concrete corrosion resistant test of pile foundation in the environments with Cl-and Scoexistance and with only Sexistance was performed,according to medium-highy corrosive groundwater geological conditions of a large power plant in Shandong.The results show that in the Cl-and Scoexistence groundwater environment,sulfate attack concrete situation is slightly lower than in the presence of Sonly environment,the conventional doped preservatives does not significantly increase corrosion resistance,and resistance to sulfur cement and sulphate resistance of ordinary Portland cement remain close,but resistance to chloride ion invasive can not meet durability requirements.Finally,the ordinary Portland cement and admixture with low water-cement ratio,high-performance concrete pile can be used to meet durability requirements.

concrete pile foundation;durability;corrosion resistant;groundwater environment;high-performance concrete

TU528.33

A

1006-7647(2013)06-0087-04

10.3880/j.issn.1006-7647.2013.06.019

李吉林(1977—),男,安徽安庆人,高级工程师,主要从事岩土工程研究。E-mail:fecljl@163.com

2013-03-15 编辑:骆 超)