地下防水工程施工质量的控制

◎ 福建中发建设发展有限公司 周兴猷

一、引言

随着城市建设的发展,越来越多的高层建筑不断建成,地下车库,地下用房等也随之增多,地下室渗漏现象也相当普遍,已为当前的质量通病之一。其对工程内的正常工作和生活带来不便,同时也会使工程内部装修和设备加快锈蚀。如使用机械排除地下室内的渗漏水,需耗费大量能源和经费,同时大量的排水还可能引起地面和地面建筑不均匀沉降。为此本人结合连城金叶大厦工程地下防水工程的实践,谈谈个人对地下防水工程施工过程的质量控制。

二、工程概况

本工程主楼地上十层,局部十四层,裙房三层,地下室一层,埋深6.85米,主楼与裙房间设一条800mm宽后浇带,平面形状为矩形,长55m,宽30m,总建筑面积12900m2,地下室建筑面积为1640m2,层高4.85m,框架剪力墙结构。本工程设计采用粱式筏板基础,基础及外墙的混凝土强度等级为C35,其抗渗等级为S8,地下室防水等级为一级,密实性防水砼,及厚度为2mm厚的JS聚合物水泥基(981)防水涂膜防水层。

三、地下防水工程的主要分类

根据调查,当前地下防水工程主要有结构主体自防水和细部构造防水层防水。

(一)结构主体自防水混凝土:地下防水混凝土的施工,是地下防水施工的关键环节,是控制地下工程渗漏现象的关键工序,多数地下工程发生渗漏现象,均是结构砼浇捣不当所造成。

(二)构造附加防水层,主要起弥补结构自防水施工不当造成质量缺陷所导致的渗漏现象;和对结构自防水的保护与提高结构自防水的耐久性等作用。

四、该工程的主要工艺流程及控制措施

土方开挖 → 垫层 → 找平层 → 防水层 → 保护层 → 钢筋 → 模板 → 混凝土 → 外墙防水 → 保护墙 → 土方回填→ 后浇带施工 → 水电管洞口处理。

土方开挖与降水:先用机械挖至离设计标高200mm~300mm,再用人工清理至板底设计标高。梁底采用人工开挖至设计梁底标高,同时避免对地基土的扰动,在基坑外周边设置盲沟排水沟,在房屋四个大角均设置集水井,井壁采用钢筋砼预制,直径为Ф800mm。采用潜水泵降水,专人负责,确保地下水位低于大梁垫层底500mm。

五、地下工程细部构造防水层施工质量控制

(一)垫层C15混凝土施工

先砌梁侧及翼板周边砖胎膜,梁底按间距3m设置标准点,板位按纵、横向3m间距设置标准点,方进行垫层浇捣。此时对水电管道或接地等其他影响防水施工整体性的项目,在垫层施工前先行完成。

(二)水泥砂浆找平层

垫层浇捣完第二天,即施工20mm厚1:2.5水泥砂浆找平层,边角细部严格按规范要求,即阴阳角做半径为25~50mm的圆弧。表面应在收水后二次压光,使表面坚固密实。先施工梁、板位大面积,后施工阴、阳角及其他细部处理,阴阳角和转角处应做成圆弧,便于防水层的过度与粘结牢靠;找平层应施工至翼板周边砖胎膜顶面与外侧转角。

(三)2mm厚JS聚合物水泥基981防水涂料防水层

1.基层清理:施工防水层前,基层应平整、无尖锐棱角,裂缝、疏松、起砂、空鼓和凹处需事先进行处理,并把找平层的杂物清理干净,确保表面无名水、无渗漏,干燥程度满足要求,以便涂料的粘结,达到整体防水效果。

2.防水层施工:2mm厚JS聚合物水泥基防水涂料,严格按材料说明配料,材料采用电动搅拌机,充分搅拌均匀。施工顺序自低处向高处,先涂刷立面及阴阳角处,每遍涂刷的方向与前一遍垂直,主要是使上、下遍涂料互相覆盖严密,避免产生直通针眼气孔,第二遍施工时,应待第一遍涂膜干固不粘为准,方可进行,每次涂膜应均匀、饱满。

(四)保护层施工

1.在防水层上铺设20mm厚1∶2.5水泥砂浆保护层,应铺设均匀、平整、密实,但表面不需压光,应粗平;运输时,在过斗车的部位先铺上一层胶合板,以保护防水层。

2.在水泥砂浆保护层上铺50mm厚C20细石混凝土,采用平板振动器振实、压平,表面应粗平。

3.因基础钢筋量大,应待C20细石混凝土养护达到相应强度后,方可进行搬运、绑扎钢筋。

六、结构主体自防水混凝土施工质量控制

针对地下室底板和钢筋混凝土墙的施工,针对易产生渗漏部位采取如下特别措施:

(一)底板及基梁保护层为50mm,保护层内配置3.2mm钢板网,网孔50×100mm,为防止梁板底筋过重,把砂浆垫块保护层压碎,在细石砼保护层与钢板网间用∠50×5角钢铺垫,梁位沿梁长方向每隔1m间距设置,板位沿纵向长度每隔1m设置。梁侧保护层采用予制好铁丝的砂浆垫块,间距1 m绑一块,在反梁500mm高度的中间位置;所有基础梁钢筋及墙钢筋绑扎铁丝均不得碰到模板,并把接头全部调入受力筋内侧。

(二)防水抗渗砼工程

1.混凝土配合比:经试验室试配的C35、C8配合比为水泥∶河砂∶石子∶TW-4∶AEA∶水,即为1∶2.3∶3.51∶0.02∶0.11∶0.48,根据现场沙、石含水率分别为3%、1%,调整的施工配合比为1∶2.37∶3.55∶0.02∶0.11∶0.37。该基础为防水砼,要求搅拌时间应控制在2min,在开始搅拌2~3盘时,即用坍落度筒检查水灰比,控制在30~50mm,在浇捣过程,应间隔2小时检查一次,搅拌时间及水灰比控制应安排专职技术人员负责,确保混凝土拌合料质量。

2.合理安排施工顺序:以后浇带为界,先浇捣后浇带以南位置,从西往东浇筑;后浇后浇带以北位置,同样从西向往东向浇灌;该基础属反梁结构,即1.5m梁高,板为0.5m厚,板在梁的中部位置。首先完成下部梁浇灌,振捣密实,再浇灌底板及梁中部,应把上端梁侧模根部用砼埋住20mm,最后浇灌上部梁及部分墙位,共分3次浇灌,每次分2层,即每层控制在250mm,使砼基础浇灌沿全高均匀上升,在下层砼初凝前浇捣上层,每层砼浇筑间歇时间尽量缩短,不得超过初凝时间;浇捣时,考虑到砼数量较大,约为1300m3,采用四台350L搅拌机,昼夜各一班,分成4各小组浇捣,第1小组浇筑下部梁砼,第2、3小组浇筑中部梁及板位砼,第4小组浇筑上部梁及局部墙位砼,钢管架应随捣随拆除。

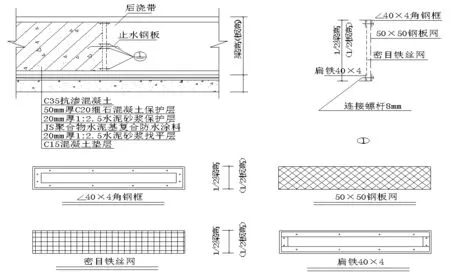

3.施工缝的留设:为保证砼结构的整体性,采用连续浇灌,除后浇带及高出基础梁面400mm墙位设置,并在此处安装止水钢板处理(见附图1),其余部位均不留施工缝。

附图1

4.养护:在基础浇捣完24小时后,派专人加强养护,养护时间不少于14昼夜,浇水次数应能保持混凝土表面处于湿润状态。

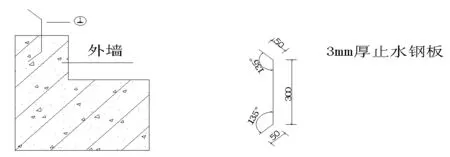

(三)后浇带的处理

1.后浇带的做法,详见附图2

附图2

2.后浇带内的水泥浆应在初凝前用水冲散。

3.后浇带上口的保护,在离两旁5cm处,砌15cm高,宽120墙,沿后浇带两旁砌筑,砌墙侧边用水泥浆粉刷,在每跨板位侧墙边予留Ф50排水口,并用铁丝网封闭排水口,避免杂物流入后浇带内,在侧墙顶上铺合板,封闭上口位置,后浇带内积水应及时抽除,保持无积水现象。

4.后浇带采用C40、S8微膨胀防水混凝土,待主体封顶后,全部填充墙完成,进行浇捣,养护时间不少于28天。

5.安装后浇带角钢钢框,先把加工好的钢框就位在底板筋上与后浇带止水钢板下面,并用电焊固定在板底筋上,再焊止水钢板,最后固定止水钢板上面的钢框,边就位边电焊,止水钢板下砼浇筑时专人负责确保砼密实。

(四)地下室墙体抗渗砼自防水

1.钢筋工程

(1)墙体钢筋保护层为50mm厚,且在保护层内加Ф4@300钢板网,所有墙筋绑扎完毕,应把超出保护层位置的铁丝全部调入墙中。

(2)所有穿过墙位处的予埋管道中间均先做止水翼环焊接处理,按规范要求处理。

双层受力筋设置间距为500mm的Ф6.5拉结筋,呈梅花型设置,砂浆垫块保护层按1m×1m间距设置。

2.模板工程

墙模板固定,采用止水螺栓加固,螺栓用Ф12圆钢筋,螺栓中间焊60×60×3止水环,止水环与螺栓应满焊,在止水环两边电焊Ф8长度为60mm的短向钢筋,方向垂直于螺杆,距止水环为二分之一的墙厚,此短向钢筋时用来固定两边墙模,保证墙厚度,螺杆按每块胶合板八个点均分间距设置,对拉螺杆(见附图3)

附图3

3.混凝土工程

地下室墙厚为300mm,总延长米为180米;砼为C35、S8,与基础相同;以后浇带为界,分成南北两段施工,竖向设4条施工缝,采用钢板止水带处理,为确保外墙浇筑的整体性、连贯性,防止出现施工缝,在外墙砼浇筑前,先将独立柱及内墙板砼预先浇筑完,以便集中进行外墙砼的连续浇捣,砼浇筑从后浇带的两侧开始,按斜面分层法浇捣,根据当时的气温及混凝土的初凝时间,每浇筑一段长度,及时调整顺序循环推进,每层约为500mm高,以避免出现施工缝,混凝土坍落度在现场出料时进行检测,严格控制在30~50mm。因墙高约3.8米,在浇捣部位安装碘钨灯照射墙底,以便能及时看清墙内振捣情况,每振捣完一层,安排专人用铁锤在墙模两侧敲击数次,避免出现麻面,露筋等现象。

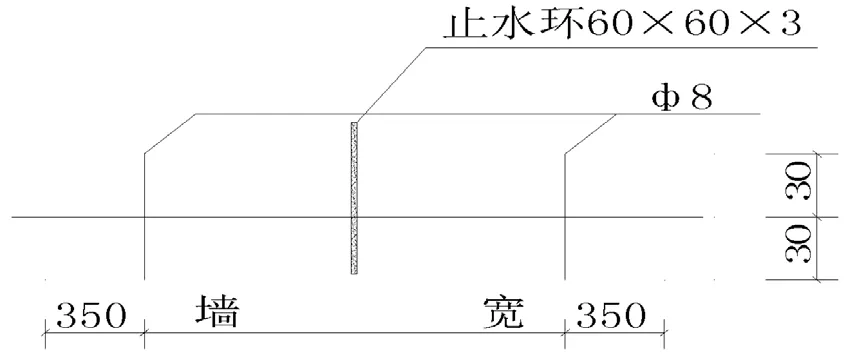

(五)施工缝的设置及处理

1.在高出基础梁面400mm处与低于顶板暗梁底面200mm处,设置施工缝并采用止水钢板处理,钢板规格为400mm宽,3mm厚,两端加工成50mm35°角,朝墙外侧;墙顶面处止水钢板,待墙体浇筑至低于钢板底400mm处,再安装固定止水钢板,焊完再循回浇筑砼至钢板中间位置,因钢筋过多,防止影响砼浇筑。

2.墙外钢板止水带施工缝,在封模前,应将垃圾及浮浆清理干净,在浇灌砼前,先1∶2水泥砂浆铺设一层,避免在施工缝处出现蜂窝,露筋等现象,从而影响防水。

3.在预埋管道处浇筑砼时,就先浇筑至管底位置,再从两侧同时上升浇筑墙,至管道被砼完全埋住为止。

(六)墙体后浇带

墙体后浇带的施工同基础底板后浇带。

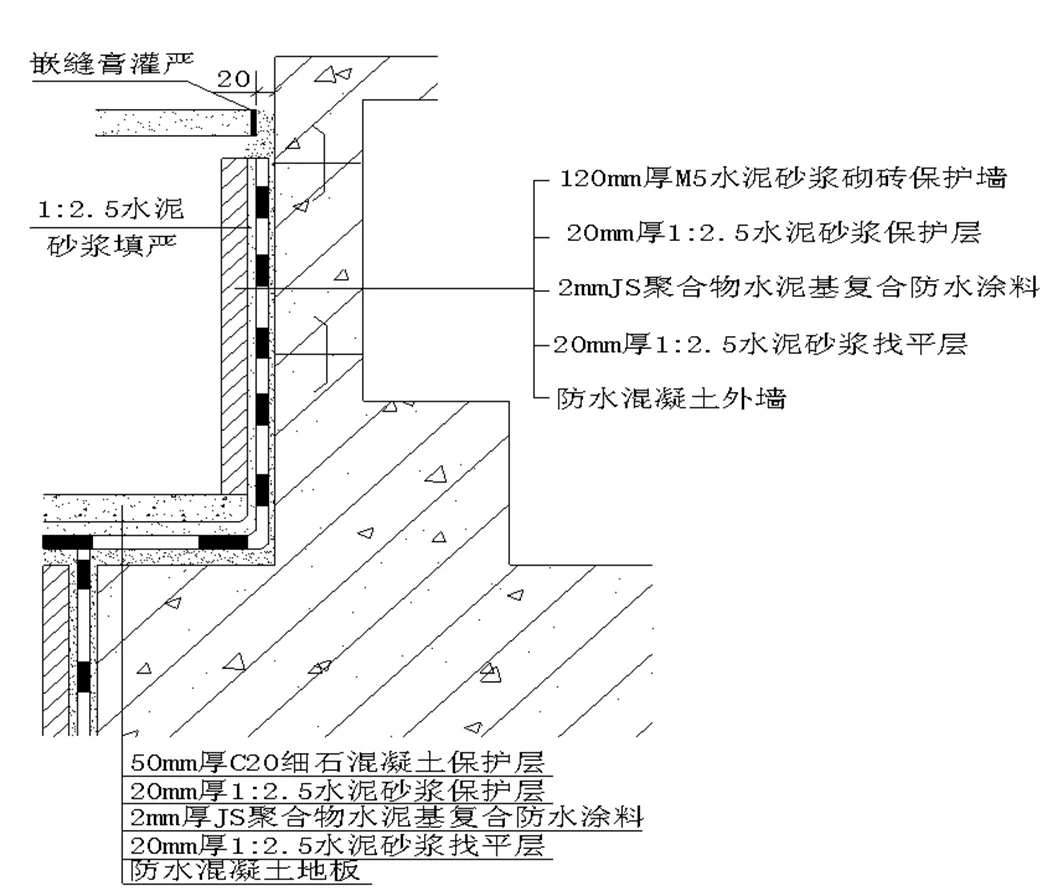

(七)墙位的外防水端部处理做法,见附图4。

(八)墙体的养护

墙体浇灌3天后才将侧模顶撬松,在侧模与砼表面缝隙中浇水养护,保持混凝土表面湿润在14d以上。

七、结束语

该工程地下防水施工经过两个年度的考验,防水质量良好,至今未发生渗漏现象。地下工程防水施工质量控制,通过结构主体自防水与细部构造防水层两方面控制,有效提高地下防水工程施工质量,杜绝了地下工程渗漏现象的发生,得到相关部门的赞誉和认可。实践证明,只要我们工程技术人员认真执行现行的规范,从设计、施工、材料选择等多方面考虑,必将能有效预防地下防水工程渗漏现象的发生,从而为社会提供满足使用功能的建筑产品。

附图4