弹丸侵彻铝合金靶过程的装药剪应力动态响应

李铁鹏,乔相信

(1.海装兵器部舰炮处,北京100841;2.沈阳理工大学,辽宁沈阳110159)

装药弹丸在受到高速冲击时,内部装药受到力和热的耦合等作用,在冲击靶板过程中装药局部会形成热点、受损并提高装药起爆感度,导致过多的热点产生从而引起装药早炸,使得在弹丸未完全侵入靶板时发生爆炸。而装药受到破坏形式一般有拉压破坏或剪切破坏,根据第三强度理论,很多材料受到过载的剪切力作用会导致材料发生塑性变形而屈服进而导致装药受损,所以研究装药受到的剪切载荷显得尤为重要。

LS-DYNA有限元分析软件能进行各种显式动力分析,特别适合求解各种二维、三维非线性结构的高速冲撞,爆炸等非线性动力冲击问题,且可靠性高,能够比较真实地模拟复杂问题。韩小平[1]等对含能材料在冲击载荷下动态响应的有限元分析以及装药中热点形成机理进行了研究。焦志刚[2]等通过对半穿甲弹侵彻不同厚度靶板的数值模拟和炸药安定性进行考察,并对壳体应力和装药应力进行分析,得出靶板厚度的增加对装药安定性产生威胁。王春奎[3]等通过实验测量了高温下LY-12动态充塞剪切破坏与静态剪切破坏强度,表明随着温度的升高,动态强度远大于同温度静态强度。

本文运用LS-DYNA动力学计算软件对球形头部弹丸垂直侵彻铝合金靶板过程进行了模拟,研究了弹丸侵彻过程中装药的剪切载荷响应规律,分析了几个重要观测部位的剪应力分布,可对装药弹丸的设计及安全性研究提供参考。

1 仿真过程中的基本假设

为便于模拟计算,仿真过程中采用以下基本假设:

(1)不考虑装药因冲击过程中温度影响而产生的强度变化;

(2)为研究壳体与装药之间的力的传递,假设壳体与装药始终接触无分离;

(3)装药不因冲击载荷过大而发生大变形。

2 物理模型的建立

弹壳材料为 4340钢,总长度 50mm,直径10mm,头部为球形,壳体壁厚1mm,底部厚2mm,装药为圆柱形铸装 B炸药,长度43mm,直径8mm。靶板为圆柱形铝板,直径120mm,厚度为20mm。弹丸以900m/s的速度垂直侵彻铝合金靶板,采用cm-g-μs单位制建模,如图1所示。

图1 弹丸侵彻靶板模型

3 计算模型的建立

采用三维Language网格算法和实solid164单元。弹体和靶板采用Johnson-Cook材料模型和Gruneisen状态方程。炸药采用随动塑性材料模型。Johnson-Cook模型的基本公式为[4]

式中:Y为屈服应力;εp为等效塑性应变;为规范化等效塑性应变;TH=(T-Troom)/(Tmelt-Troom),Tmelt和Troom分别为壳体材料的熔点和室温;A、B、C、m、n为根据文献[5]提供的材料常数。

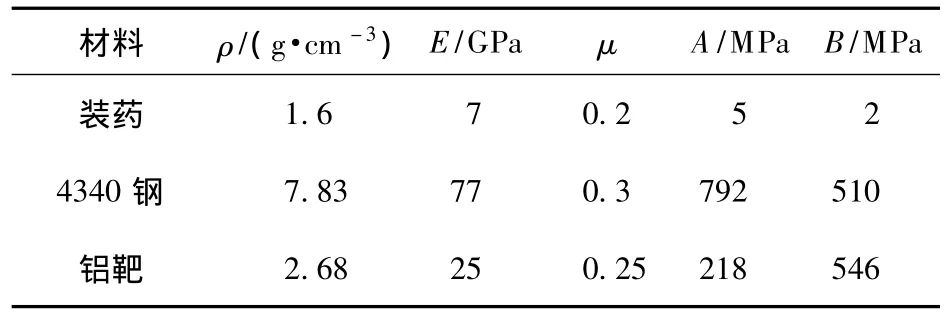

表1 材料性能参数

计算中装药为各向同性材料,其强度采用Von-Mises准则描述,动态屈服应力为200MPa。未爆炸药和已爆炸药的状态方程均采用JWL状态方程[6],即:

式中:e为初始比内能;F、L、R1、R2和ω均为JWL状态方程参数。数值见参考文献[6]。

4 计算结果分析

4.1 弹丸穿靶过程

图2~图5为选取的几个重点观察时刻弹丸穿靶过程示意图。

图2 初始时

图3 22μs时

图4 66μs时

图5 完全贯穿时

由图看出,弹丸撞击靶板的初始阶段,弹丸前部受到明显的压缩而发生墩粗现象,随着弹丸逐渐穿透靶板,墩粗现象逐渐向弹丸后部延展,弹丸壳体受力较大,壳体和装药均发生变形,贯穿靶板后应力趋于稳定。

4.2 装药前端观察点剪应力分析

在装药头部径向选取的三个观测点及各观测点的压力时程曲线分别如图6和图7所示。

由图7可知,在弹丸冲击靶板的初始阶段,由于装药前端部分受到靶板和装药后部的挤压,各单元发生变形,剪应力快速增大,至22μs左右形成突跃。随着装药前端变形趋势逐渐减弱,剪应力逐渐开始卸载,至60μs左右,卸载基本结束并形成剪切残余应力。在装药前端,装药边缘位置剪应力最大,越靠近中心剪应力越小,其剪切残余应力也越小。

图6 装药前端观测点位置

图7 各点剪应力时程曲线

4.3 装药尾部观测点剪应力分析

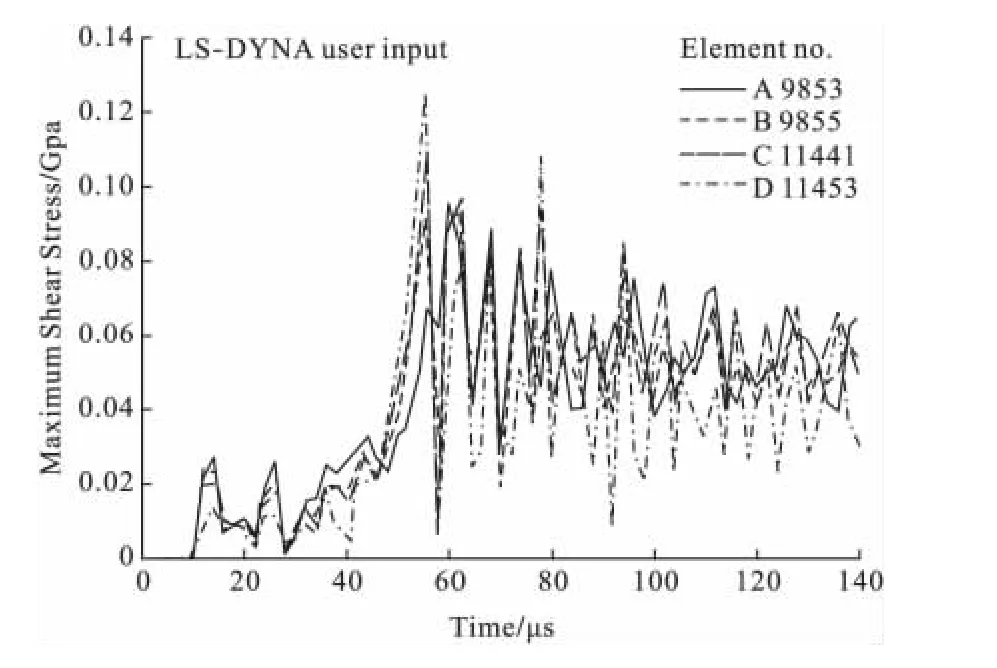

在装药尾部沿径向选取的四个观测点及各观测点的压力时程曲线分别如图8和图9所示。

图8 装药尾部观测点位置

图9 各点剪应力时程曲线

由图知尾端各单元受到的剪应力较小,但是由于处于装药和壳体的交界处,应力波在该处发生透射会形成明显的震荡,且持续时间较长。与装药前端剪应力趋势相反,后端中心处剪应力较大且震荡幅度较高,越靠近装药边缘,剪应力越小。情况与实际分析结果一致。

4.4 装药中部观测点剪应力分析

在装药中部径向选取的四个观测点及各观测点的压力时程曲线分别如图10和图11。

图10 装药中部观测点位置

图11 各点剪应力时程曲线

中部装药各观测点剪应力曲线与装药前端相比各点剪应力均有所下降,在前期剪应力迅速上升阶段几乎无明显震荡,近似成线性增长。35μs以后,剪应力开始卸载,但是卸载过程及稳定后的残余应力均出现明显的震荡,各观测点峰值压力大小无明显变化,残余应力越靠近装药边缘越大。

4.5 装药各处观察点峰值压力对比

为比较各观测点剪应力变化情况,将模拟计算得到的16个单元观测点的最大剪应力整理并分别绘制成曲线如图12和表2所示。

图12 沿径向选取单元最大剪应力峰值图

由图可知,在装药径向,前端沿径向剪应力最大,中部单元剪应力差距较小,尾部沿径向剪应力减小。在装药轴向上,呈现装药前端各点剪应力较大,越靠近装药尾部剪应力越小的趋势。在考虑装药安全性方面,应重点考虑装药前端其边缘位置剪应力的危险。

表2 单元位置编号及最大剪力值 GPa

5 结论

LS-DYNA动力学计算软件模拟计算的装药与壳体不发生分离情况下,装药弹丸侵彻铝合金靶过程中各单元的剪应力结果表明:

(1)装药前端剪应力较大,沿径向越靠近边缘最大剪应力越大;装药中部和后部剪应力沿径向变化趋势不明显。

(2)沿装药轴向,越靠近装药底部最大剪应力越小,但由于装药尾部处于装药与壳体交界面,应力波产生的震荡频率较高,该处也较危险。

(3)对于侵彻型弹丸,在结构设计时,应重点考虑前端位置装药的塑性变形和应力集中问题,其剪切应力和残余应力不应过大。

[1]韩小平,张元冲,沈亚鹏,等.含能材料在冲击载荷下动态响应的有限元分析及热点形成机理的数值模拟[J].兵工学报,1996,(2):17-22.

[2]焦志刚,郭秋萍,刘宗超.半穿甲弹侵彻过程中装药安定性数值分析[J].弹箭与制导学报,2012,32(2):92-96.

[3]王春奎,刘小平,郑融.LY-12铝高温凝聚态动力学性质研究[J].高压物理学报,1992,6(2):113-117.

[4]何涛,杨竞,金鑫.ANSYS10.0LS-DYNA非线性有限元分析实例指导教程[M].北京:机械工业出版社,2007.

[5]时党勇,李裕春,张胜民.基于ANSYS/LS-DYNA8.1进行显示动力分析[M].清华大学出版社,2004.

[6]陈清畴,蒋小华,李敏,等.RDX基高聚物粘结炸药JWL状态方程[J].含能材料,2011,19(2):215-218.