装载机液力变矩器闭锁控制

李秀兰, 杨宏韬

0 引 言

装载机是广泛应用于公路、建筑、矿山等建设工程的土石方施工机械。目前,装载机所使用的液力变矩器具有无极连续改变转速与转矩的能力,对外负载有良好的自动调节和适应性。延长了动力传动系统的使用寿命,同时也提高了车辆的行驶性能和乘坐的舒适性。但是液力传动的效率较低,造成了能源的浪费。为了解决这一问题,国外的一些工程机械公司一方面主要是考虑降低发动机排放量、提高液压系统效率;另一方面则是从减振、降噪等方面入手潜心研究[1]。我们考虑可以限制液力变矩器的使用范围,在必要时如起步、换挡等才使用,不需要时则采用液力变矩器闭锁控制的方法,将液力传动变为直接的机械传动。这样不但能够提高传动系的效率,而且也可以提高车辆的燃油经济性。

1 闭锁离合器的结构和工作原理

闭锁离合器是通过离合器摩擦传动直接把泵轮和涡轮连接,不通过液力传动变为直接机械传动。液力变矩器闭锁控制实质是将发动机的输出功率实行分流传动。即一部分功率由液力变矩器传递,另一部分功率由闭锁离合器传递,最后又在涡轮轴上汇合,输出到变速器。

闭锁离合器的结构和工作原理如图1所示。

图1 闭锁离合器的结构和工作原理

闭锁离合器主动盘为变矩器壳体,从动盘是一个可轴向移动的压盘,通过花键与涡轮连接。控制阀控制液流的方向,当压力油从泵轮入口进入变矩器,释放腔回油,在结合腔油压作用下,压盘压向变矩器壳体,闭锁离合器结合,见图1(a)。此时,传动系变为机械传动,传动效率较高,装载机主要工作在高挡位、高速运输工况。当压力油从释放腔进入,将压盘与变矩器壳体分离,油液流动方向相反,闭锁离合器分离,见图1(b)。此时为液力传动,车辆起步、换挡平稳,舒适度较好,装载机主要工作在低挡位的推土和铲土工况[2-4]。

2 闭锁离合器的控制

2.1 闭锁控制方案

闭锁控制方案有多种,主要包括单参数控制、双参数控制及多参数控制等。单参数控制使用涡轮转速nT为控制参数,控制简单易于实现,但是只有在少数油门情况下合理闭锁,有好的动力性与经济性,其它大多数油门下则不满足。双参数控制使用涡轮转速nT以及挡位信号为控制参数,在低挡时使用较高的涡轮转速,在高挡时使用较低的涡轮转速进行闭锁控制,这样可以相对扩大工作范围,提高效率。多参数控制一般以油门开度、涡轮转速和加速度等参数进行控制,影响因素较多,控制复杂[5]。考虑装载机实际工作情况,我们采用双参数控制,即以涡轮转速nT和挡位信号为控制参数。当装载机工作在最低挡位一挡或发动机冷却水温较低、油门关闭、车速较低、制动、换挡等情况下闭锁离合器应处于解锁状态,当装载机工作在二挡时,则根据涡轮转速进行闭锁和解锁控制,即涡轮转速nT≤nT0,变矩器解锁,nT>nT0,变矩器闭锁。其中,nT0为闭锁点。在闭锁过程中,为了避免换挡循环,需要延迟一段时间再动作。

2.2 闭锁点的选取

闭锁点选择的好坏,直接关系到液力工况与机械工况的使用范围,影响到传动系统的效率和车辆的动力性及经济性等,因此,闭锁点的选取至关重要。文中基于变矩器闭锁前后输出转矩变化不大以及发动机释放的惯性能量相对较小两方面因素,选取闭锁点[6-7]。

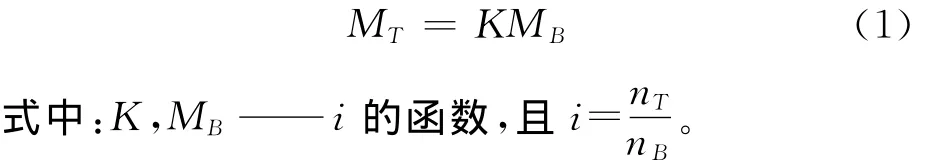

1)闭锁前(液力工况)变矩器输出转矩MT为:

闭锁前液力工况变矩器输出转矩函数为:

2)闭锁后(机械工况)涡轮输出的转矩等于泵轮轴的转矩:

确定目标函数为:

3)闭锁前(液力工况)发动机存储的惯性能量:

4)闭锁后(机械工况)发动机存储的惯性能量:

确定目标函数为:

f1理想值应为1,即闭锁前后输出转矩相等。f2理想值也应为1,即闭锁前后释放的惯性能量值最小。所以最终目标

为最小值,此时的涡轮转速nT0即为闭锁点。

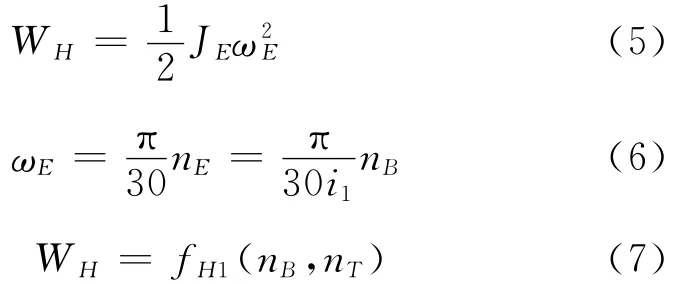

3 闭锁离合器的电子控制

电子控制单元框图如图2所示。

图2 电子控制单元框图

传感器把检测到的信号(车速信号、油门信号、挡位信号、涡轮转速等信号)处理后,传输给电子控制单元ECU,电子控制单元按其存储的算法来决定闭锁离合器是否闭锁。从而输出相应的PWM信号到电磁阀,控制了闭锁离合器的工作状态[8-11]。显示电路用来显示挡位信息及工作模式。

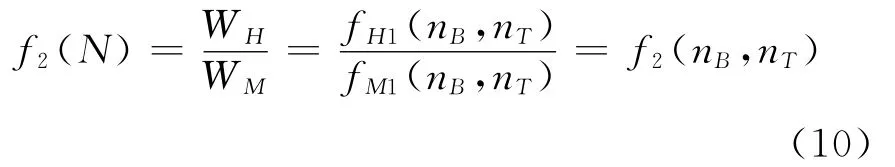

以某型号装载机为例进行了仿真实验,在其它参数都满足闭锁要求的前提下,挡位处于二挡,控制参数曲线为涡轮转速曲线,输出曲线为电磁阀工作电压曲线。实际控制结果如图3所示。

图3 闭锁控制曲线图

当涡轮转速低于指定参数值时,电子控制单元发出低电平信号,当车速增加到一定值时,电子控制单元检测到符合闭锁条件的参数信号,但并没有马上控制闭锁离合器闭锁,而是延时2s控制,防止误动作发生。延迟时间过后电子控制单元发出高电平信号,控制闭锁离合器处于闭锁状态。控制器先进行解锁控制,当转速信号升高到闭锁要求时再进行闭锁控制的输出控制,如图4所示。

图4 闭锁控制过程图

4 结 语

装载机液力变矩器闭锁控制考虑了装载机的实际工况及其发展现状,在保证液力变矩器液力工况下工作优点的同时,通过电子控制单元对液力变矩器闭锁离合器进行闭锁、解锁控制,对提高装载机传动效率,降低燃油消耗,节约能源具有积极的意义。

[1] 马文星.液力传动理论与设计[M].北京:化学工业出版社,2004.

[2] 黄宗益,赵世琴,李庆.变矩器闭锁离合器控制[J].设计与研究,2000(7):13-15.

[3] 刘存波,张为春,戴成.推土机液力变矩器闭锁控制器的研究[J].工程机械,2009(5)67-68.

[4] 陈清洪,秦大同,叶心.闭锁离合器滑摩压力优化控制与仿真[J].系统仿真学报,2010,22(3):699-703.

[5] 刘振军,刘飞,董小红,等.双离合器自动变速器传动方案分析[J].机械科学与技术,2011(2):270-275.

[6] 盖涛.推土机液力变矩器闭锁点优化设计[J].机械与电子,2009(3):484.

[7] 李宣秋,侯文军,张立银,等.工程机械闭锁式液力变矩器闭锁点的计算与选取[J].建筑机械,2012(15):85-87.

[8] 舒华.汽车电子控制技术[M].北京:人民交通出版社,2002:227.

[9] 孙文涛,陈慧岩.电控自动变速器换挡过程控制策略[J].农业机械学报,2008,39(12):23-26.

[10] 宋晓鑫.工程车辆传动系统建模与仿真[J].长春工业大学学报:自然科学版,2008,29(6):680-683.

[11] 陈礼光,刘世明,郑亚飞,等.液力变矩器闭锁过程仿真与实验[J].液压与气动,2012(4):27-29.

——变矩器的锁止控制