EOEG装置CO2脱除单元运行分析

王 麟

(中国石化镇海炼化分公司, 浙江 宁波 315207)

环氧乙烷/乙二醇(EO/EG)装置以乙烯和氧气为原料,在银催化剂、致稳剂、抑制剂和促进剂存在下,在2 MPa左右的压力和224 ℃左右初始温度条件下,乙烯与氧气在列管式固定床反应器中直接反应生成环氧乙烷,同时生成副产物CO2和水。

CO2对乙烯与氧气生成 EO的氧化反应有抑制作用,抑制机理是CO2与反应物乙烯和氧气在银催化剂表面上发生竞争性吸附,部分活性表面被 CO2覆盖导致氧化反应速度降低。降低反应器入口 CO2浓度有助于最大化催化剂的性能。因此,CO2脱除单元运行好坏对催化剂运行至关重要。

该装置采用本菲尔工艺脱除 CO2,即用碳酸钾溶液与CO2反应生成碳酸氢钾,生成的碳酸氢钾经过加热,发生分解生成碳酸钾和 CO2,碳酸钾循环利用[1-3]。反应方程式如下:

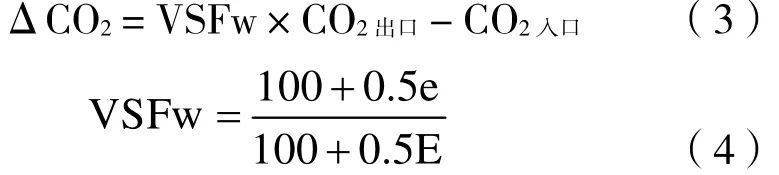

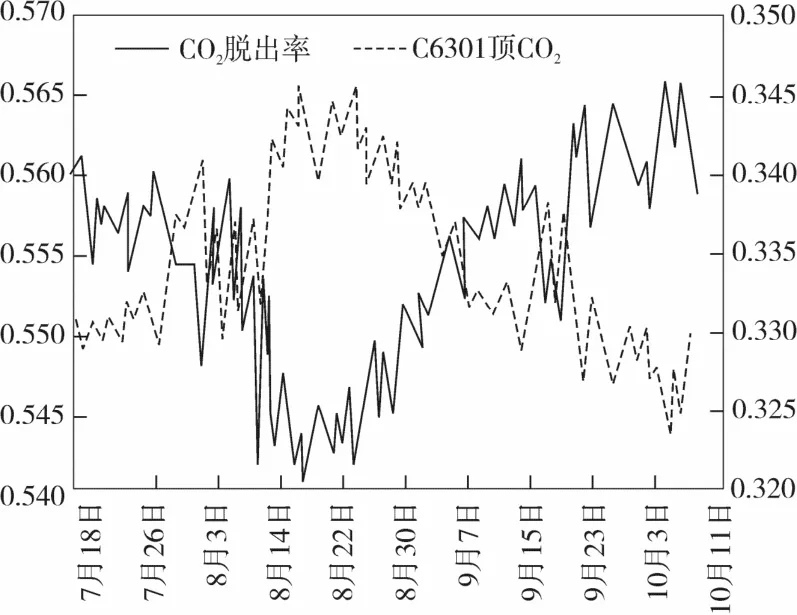

从图1可以明显看出,自7月中旬以来,CO2吸收塔C6301顶CO2有不断上升趋势,碳酸盐系统脱碳效果逐渐变差,见图1。

1 脱碳单元运行计算

通过对催化剂反应生成CO2量和脱碳单元脱除CO2量的计算可以直观反映脱碳单元运行情况。

图1 CO2吸收塔C6301顶CO2浓度Fig.1 CO2 concentration of C6301 overhead

1.1 反应生成CO2量计算

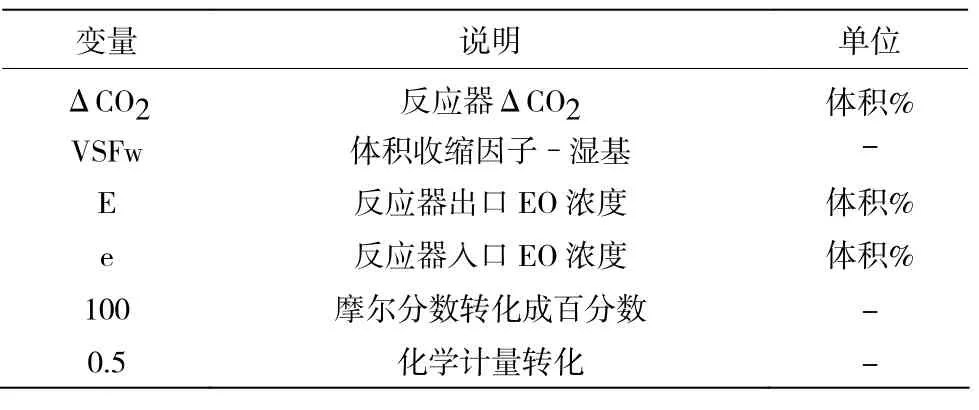

在循环气总量基本不变的前提下,反应器进出口△CO2反映了生成CO2量的变化情况。△CO2计算公式如下:

根据公式(3)和(4),对反应器6月至8月的数据进行统计、计算ΔCO2作图,见图2。

公式变量说明见表1。

表1 公式变量说明Table 1 Formula symbol description

图2 反应器ΔCO2 变化曲线Fig.2 The ΔCO2 variation curve of reactor

从图2不难看出,ΔCO2呈下降趋势,说明反应生成的CO2是减少的,主要原因是近期CO2浓度不断升高引起催化剂活性下降。

1.2 脱碳单元脱除CO2量计算

CO2脱除率定义为脱碳单元脱除 CO2占系统中总CO2的比率,单位:100%。可以用以下近似公式进行计算。

CO2脱除率≈(反应出口 CO2浓度-C6301顶CO2浓度)/反应出口CO2浓度×100%。 (5)

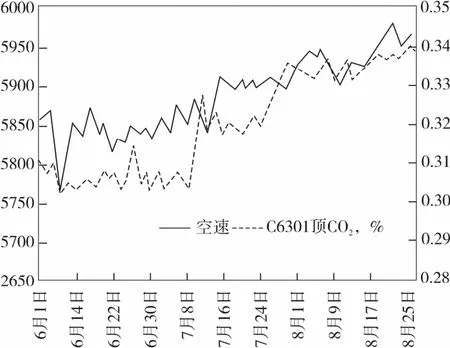

对C6301 CO2脱出率从6月至8月进行计算作图,见图3。

从图3看出,C6301自7月中旬以来CO2脱除率有明显下降趋势,造成了系统中的CO2不断累积,浓度不断上升。

综上所述,磺胺嘧啶银锌霜治疗烧伤创面具有良好的治疗效果,缩短创面愈合的时间,在治疗上获得了非常理想的效果,值得在临床上大力推广。

2 影响脱碳效果的因素分析

吸收CO2的主要影响因素有以下几个:吸收压力、脱碳液循环量、脱碳液品质和空速。

明显地,提高压力有利于吸收;增加脱碳液循环量有利于吸收[4-6];脱碳液品质越好越有利于吸收,脱碳液品质主要是当量、解析度和热稳态盐、杂质含量。空速越高,停留时间越短,不利于吸收,尤其是不能超过塔的泛点气速。

图3 吸收塔(C6301)CO2脱除率Fig.3 CO2 removal rate of C6301

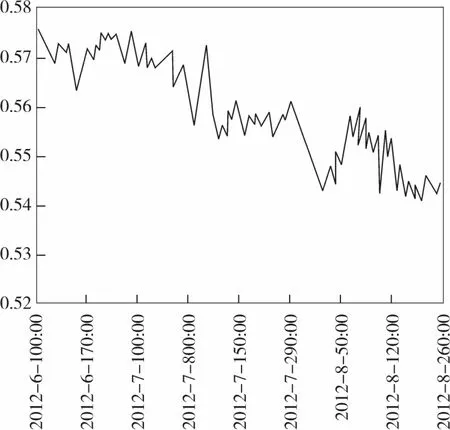

2.1 空速对脱碳效果影响

7月9日,为了提高EO产量,空速从5 770提高到5 820。7月25日空速从5 820提高到5 930。两次累计提高空速150,提高了2.6%。可见空速提高后,由于碳酸盐循环量没有明显增加,C6301CO2脱碳效果变差,出口CO2有明显提高。该塔设计气速为 81 300 kmol/h左右,目前实际达到 83 477 kmol/h左右,超出2.68%(图4)。

图4 空速与C6301顶CO2Fig.4 GHSV and CO2 concentration of C6301 overhead

2.2 脱碳液

2.2.1 脱碳液浓度

脱碳液的浓度与CO2脱碳效果关系紧密,随着脱碳液中 K2CO3浓度上升,CO2吸收性能成先上升后下降趋势,以 25%作为明显“分水岭”[7]。碳酸盐浓度越高越容易结晶,因此在实际生产中,浓度一般不会超过25%,而且是K2CO3和KHCO3混合溶液。浓度采用当量K2CO3浓度表示:

该装置自7月份开始通过不断向系统补加新鲜碳酸盐,因此当量浓度总体上不断提高,由 11.5%(其中K2CO3浓度为7%)逐渐上升至13.4%(其中,K2CO3浓度为8%)。

2.2.2 脱碳液解析度

7月份以来,脱碳液转化率总体稍有上升,由最初的 38%~39%之间,上升至 39%~40.1%,转化率的上升主要是因降低了加热蒸汽量。

2.2.3 脱碳液中活性成分

为了提高脱碳效果,脱碳液中增加了硼酸、五氧化二钒等活性成分,分别以硼酸钾和偏钒酸钾形式存在。硼酸钾主要用于提高脱碳液活性,偏钒酸钾主要作用是防腐。但也有文献表明,偏矾酸盐对提高脱碳液活性也有一定促进作用,一般浓度在0.8%以上。目前脱碳液中的硼酸钾浓度为 4%,偏矾酸盐浓度为1.3%,均处于正常水平。

2.2.4 脱碳液中杂质含量

脱碳液中杂质包括弱酸、草酸盐、甲酸盐、硝酸盐、亚硝酸盐等盐类物质。以上杂质含量越低,脱碳液品质越好,越有利于吸收。随着使用时间变长,热稳态盐、杂质含量都有不同程度的上升。一般地,杂质浓度在10%左右。

2.3 温度和压力

碳酸钾溶液的吸收过程属化学吸收,是放热反应,升高温度虽然不利于CO2气体吸收过程,但可以加快反应速度,一般温度每升高 10 ℃,反应速度可增加一倍,还可以增加碳酸钾的溶解,减少溶液的循环量,也可降低溶液的粘度,从这些方面来说升高温度有利于 CO2的吸收。但进料温度必须高于结晶温度65 ℃以上。增加压力,可使CO2分压增加,有利于吸收,操作压力一般控制在 2 MPa,但增加压力,一定程度上提高了空速,也会降低脱碳效果。总之,操作温度和压力必须选取一个最佳点。

2.4 脱碳液循环量

理论上,在设计范围内提高循环量可以有效提高脱碳效果。但必须注意循环量提高带来的解析温度下降从而引起的有效K2CO3浓度降低。

3 措施及结论

针对以上分析,装置从影响吸收CO2的主要因素入手进行优化操作。

(1) 提高碳酸盐循环量,优化冷热流配比。

调整前,冷流1 235 t/h,热流35 t/h,总计1 270 t/h。调整为冷流 1 260 t/h,热流42 t/h,总计 1 302 t/h,总量提高了2.52%,同时适当提高热流所占比例。

(2) 提高碳酸盐品质。

每月 1次进行碳酸盐置换,每次置换掉 30t。每次置换后补充新鲜碳酸,并适当提高脱碳液浓度,由原来的11.5%提高至13.3%。

(3) 提高解析温度。

解析塔釜温度随着脱碳液当量浓度的提高,由原来的125.2 ℃提高到125.3 ℃,提高了解析效果。

(4) 优化日常操作。

通过优化消泡剂加入方式,在线过滤投用操作,解析塔液控PID参数调整,视脱碳单元操作更加平稳,大大减少了日常操作不当引起的对脱碳效果的影响。

4 结 论

脱碳效果逐渐变差的主要原因是空速提高,脱碳液循环量没有相应提高引起。其次是脱碳液中的杂质浓度上升,也一定程度上降低了脱碳效果。通过提高脱碳液循环量,置换脱碳液降低杂质含量,提高当量浓度和解析温度,可以有效提高脱碳效果,见图5。

图5 吸收塔C6301顶CO2浓度与CO2脱除率Fig.5 The CO2 removal rate and CO2% of C6301 overhead

[1] Zhang X,Zhang C F,Xu G W,et al.An Experimental apparatus to mimic CO2removal and optimum concentration ofMEDA aqueous solution[J].Ind Eng Chem Res,2001,40:808-901.

[2] Shaw T P,Hughes P W.Optimize CO2removal [J]. Hydrocarbon Processing,2001(5):53-56.

[3] Benson H E,Field J H,Haynes W P.Improved process for CO2absorportion uses hot carbonate solutions[J].Chem EngProg,1956,52(10):433.

[4]王祥云. 反应循环气中二氧化碳脱除技术的进展[J]. 石油化工 ,2011,30 (01):55-56.

[5] 许洁,奚安,张成芳. K2CO3溶液脱除CO2最佳浓度的研究[J]. 天然气化工 , 2009,34(04):17-19.

[6] 徐正斌,等. 二氧化碳脱除工艺的优选[J]. 国外油田工程 ,2003(01):32-35.

[7] 张晨鼎. 碳酸钠溶液对CO2的吸收动力学研究现状[J]. 纯碱工业 ,2010 (02):3-9.