干煤粉气化密相输送的工业应用

夏支文,杨 英,陈 丹

(神华宁夏煤业集团煤炭化学工业分公司, 宁夏 银川 750411)

目前,粉煤气化在洁净煤领域正在起着日益重要的作用,而粉煤的密相气力输送是粉煤气化中关键技术之一[1,2]。尽管粉体密相输送的研究成果报道较多[3-7]但工业应用情况的介绍较少,本文根据神华宁煤烯烃项目气化装置密相输送系统运行情况,对煤粉的密相输送影响条件进行探讨。

1 工艺简介

煤粉仓位于气化装置煤粉输送系统的最高处,其4个隔室出口,分别对应4个锁斗。当某个锁斗泄压后的压力跟煤仓压力一致时,煤粉仓的隔室将向该锁斗进行卸料。从煤粉仓4个隔室下来的煤粉,分别进入相对应的锁斗后,将进行加压,以把煤粉仓下来的常压煤粉,加压到给料容器生产所要求的操作压力(约4.35 MPa(g),随气化炉负荷大小而相应升降)。这一过程,将通过每一条气化生产线四个锁斗的顺控循环来进行,以实现给料容器向气化炉连续输送煤粉。锁斗过来的泄压气体在加热器由约110 ℃的热水进行加热,防止节流膨胀造成的低温损坏设备。再通过泄压过滤器进行除尘,并将锁斗的压力泄压到常压。4个锁斗的煤粉,分别通过与给料容器相连的4根卸料管线,进入给料容器。通过跟气化炉燃烧室之间的压差控制,给料容器内呈流化状态的煤粉,通过3根煤粉输送管线密相输送至气化炉的组合烧嘴,进行气化反应。3根煤粉输送管线上布置有一系列的密度检测、流量检测、流量控制和安全联锁的仪表,确保气化反应平稳控制和安全运行。在气力输送过程中的气固两相流受到两相物性(如物料的密度、粘度、湿度等)、操作条件(如输送量、流体速度、固体装入量等)和过程环境(如过程设备的形状、大小、相对位置及方位等)影响[8,9]。

在工业运行过程中我们常考察的影响因素主要集中在煤粉粒径分布、湿含量、系统压差、输送载气以及工艺流程等。适宜的物性参数控制、优化的操作条件和合理的过程环境将能保证煤粉稳定连续的输送。

2 干煤粉输送的影响因素

2.1 粒径分布

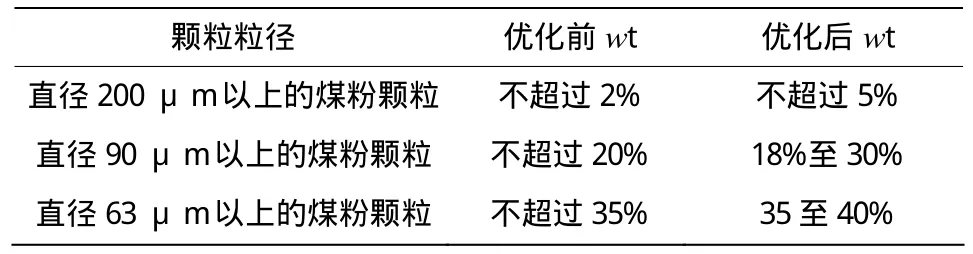

煤粉的粒径大小、粒径分布是影响其粉体力学特性、颗粒群聚集特性和料斗流型的重要因素。西门子在GSP气化技术最初的设计中要求的煤粉粒径分布如表1中优化前所示,实际运行过程,>200μ m粗颗粒较多时,易发生流化板堵塞;细颗粒过多时,易发生煤粉团聚。不管出现两种情况中的哪一种,都制约煤粉的稳定输送。通过长时间探索发现气化用煤的粒径分布如表1优化后时发生流化板堵塞和煤粉团聚的概率均要小得多,系统的稳定性也要好得多。

2.2 水含量

煤粉的含水量也是影响粉体力学特性、颗粒群聚集特性和料斗流型的重要因素。王川红[10]在研究中发现,湿含量越大,粉煤的压缩性和摩擦性越大,容易团聚,其流动性越差。谢晓旭等[8]也通过对三种煤粉的实验研究指出随着含水量的增加,煤粉的流动函数值不断变小,其流动能力也逐渐变差。但有关粉煤密相气力输送技术中水含量的确定及其对密相输送的影响研究却鲜见公开报道,不同技术专利商提出水含量指标也不同且较笼统。GSP煤粉输送设计要求水含量≤2%wt,实际运行中由于使用的原煤水含量较高,煤粉制备单元控制水含量通常在5%wt左右。因此系统运行超过设计指标,但从运行状况来看,5%wt的水含量在密相输送过程偶尔出现堵塞和下料不畅的状况,基本满足工艺操作要求。

表1 GSP气化供煤粒径分布Table 1 GSP gasification pulverized coal distribution

2.3 输送压差

输送压差是密相输送的动力,压差越大输送量就越大。GSP气化技术通过控制给料容器和气化炉的压差来调整气化炉负荷,即气化炉进煤量。但实际运行中影响气化炉压力的因素比较复杂,如气化炉负荷、氧煤比、变换系统、黑水系统等诸多因素都会引起压力波动,使气化炉与给料容器的压差波动,导致气化炉负荷不稳;同时,给料容器与气化炉压差受锁斗间歇进料的扰动,控制压差系统的阀门始终处于动作之中,这样压差不仅不稳定,而且增加了阀门故障的概率,影响系统稳定运行。因此用压差控制煤粉输送量既受到系统的稳定性影响,又严重影响系统稳定性,导致气化炉频繁跳车。

为保证煤粉输送的稳定性和可调节性,通过调整优化将煤粉输送由压差控制改为阀门控制,增加流量控制阀、煤粉循环管线以及提高给料容器与气化炉的压差。在保证煤粉输送动力的条件下,通过阀门开度调节控制煤粉输送量,提高了输送稳定性。

2.4 工艺流程[11]

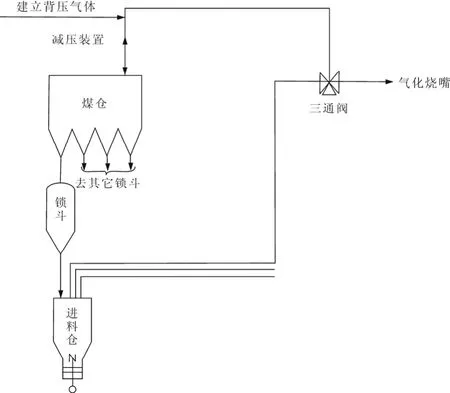

从上面的分析可以知道,压差控制不能满足工艺控制的要求,所以对GSP气化工艺进行调整优化(图1)。

(1)增加控制阀

在煤粉输送管线上增设流量控制阀,同时设置吹扫气体,防止阀门被煤粉堵塞。当气化炉主烧嘴投料时,控制给料容器和气化炉间压差恒定,调节流量调节阀来控制输送煤粉量。

(2)增设煤粉循环管线

在给料容器与气化烧嘴的管线上设置三通阀,通过三通阀建立煤粉循环管线。通过调整优化密相输送系统,开车时先对给料容器充压,再注入气体建立背压来模拟气化炉压力,提前建立煤粉循环,稳定煤粉输送系统。

图1 优化后的密相输送系统工艺流程Fig.1 Optimized dense phase conveying flowchart

通过加设流量控制阀和煤粉循环管线,优化了煤粉输送系统,提高了煤粉密相输送单元稳定性,使煤量控制精确。

2.5 输送载气

GSP气化技术密相输送单元采用两种气体作为密相输送载气,分别是N2和CO2。实际工业应用过程中,N2与CO2相比为载气时,前者输送稳定性好于后者,且煤粉架桥几率较低。这可能是由于 CO2体积膨胀时,大量吸热使局部温度降低出现少量液态水造成煤粉流化性降低。为确保CO2输送载气的流动性,在载气界区入口增设换热器,通过换热防止 CO2进入界区发生截流膨胀的现象。提高了 CO2为载气的系统稳定性。

3 结束语

目前,国内规划中的煤气化工业中有相当部分采用了干煤粉气化,但相对水煤浆气化,干煤粉气化运行经验和技术研究毕竟还不是很充分,而且关注点多集中在水冷壁挂渣,并没有切实意识到煤粉输送在干煤粉气化中的重要性,宁煤在这方面的经验教训相当深刻。但是宁煤通过优化粒度级配,控制水分,调整压差,优化工艺流程等优化措施,减少了非计划停车次数,提高了生产效益,为日益壮大的干煤粉气化技术积累了宝贵的经验。

[1]焦树建. 论整体煤气化联合循环(IGCC)中采用的煤气化炉的方案[J]. 燃气轮机技术, 1994, 7 (1) : 6-20.

[2] 徐 越, 吴一宁, 危师让. 二段式干煤粉气流床气化技术的模拟研究与分析 [J]. 中国电机工程学报, 2003, 23 (10) : 187-190.

[3]Singer T. Dense-phase pneumatic conveying: Applications, system design, and troubleshooting [J]. Powder and Bulk Engineering, 2003, 17(3) : 27-33.

[4]Ostrowski k, Luke S P, Bennett M A, et al. Real time visualization and ananlysis of dense phase powder conveying [J]. Powder Technol, 1999,102 (1) : 1-13.

[5] Solt Paul E. Comparing dilute- and dense-phase conveying [J]. Powder and Bulk Engineering, 2003, 17 (3) : 64-68.

[6]熊源泉,赵 兵,沈祥林. 高压煤粉密相气力输送垂直管阻力特性研究 [J]. 中国电机工程学报,2004,24(9):248-251.

[7] 赵艳艳,陈 峰,龚 新,等. 粉煤浓相气力输送中的固气比 [J]. 华东理工大学学报,2002, 28(3):235-237.

[8] 谢晓旭 .煤粉流动特性试验研究[D]. 南京:东南大学,2007.

[9] 郝晓琳.气力输送系统中粉料流动机理及实验研究[D].青岛:青岛科技大学,2006.

[10]王川红,郭晓磊,龚 新,等. 粒度、湿含量对神府烟煤煤粉流动性参数的影响 [J]. 华东理工大学学报,2008,3(34): 377-382.

[11]神华集团有限责任公司 神华宁夏煤业集团有限责任公司.一种GSP气化炉煤粉输送管线及投料方法:中国,201110182670.6[P].2011-06-30.