起停控制策略对整车油耗及排放的影响

黄 伟 李卫兵 刘文彬 胡 波

(安徽江淮汽车股份有限公司技术中心)

1 前言

混合动力汽车按混合度的不同可以分为微混合、轻度混合、中度混合和强混合动力汽车。国外公司如日本丰田很早就着手混合动力汽车的研究并推出了Prius,美国3大汽车公司则把精力主要集中在混合动力皮卡和混合动力SUV上,欧洲主流厂商如奔驰、沃尔沃则把目光聚集到混合动力卡车上。国内的研究机构和主流汽车厂商虽然在混合动力的研究方面起步较晚,但是也取得了很多成果,如长安混合动力汽车杰勋、奇瑞A5、东风的混合动力客车和一汽的混合动力汽车奔腾B70,这些混合动力产品在动力性、经济性和环保性上都可以取代传统动力汽车,但是由于成本的增加导致其在国内的推广进度相对缓慢[1]。基于此,低成本的微混合解决方案引起了重视,本文论述的起停技术即属于此种方案。该解决方案不会变动原有车辆的动力总成系统,仅通过增加和更换一些零部件就可以实现较好的节油效果。目前量产的车型中国品牌如长安CX30、长城C30、吉利GC6,国外品牌如Smart、宝马X3等均采用了此方案。本文主要研究起停控制系统相对于传统车辆的特点,并对燃油经济性和排放性能进行对比分析。

2 起停系统的结构与工作原理

2.1 与传统燃油车辆的差别

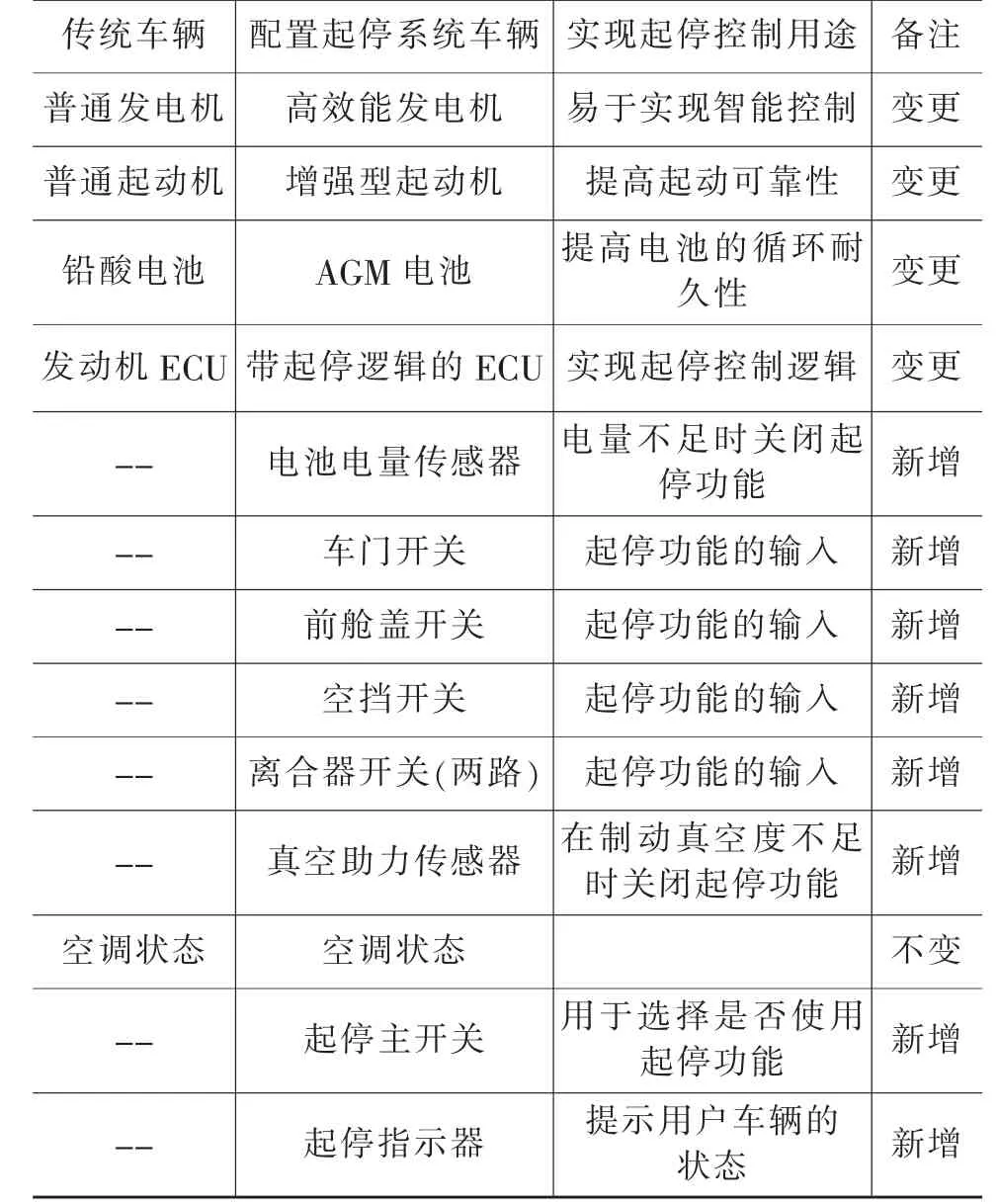

为了保证频繁起动的可靠性和起停的安全性,配置起停系统车辆在原有车辆的基础上作了一些修改,传统车辆与配置起停系统车辆的区别如表1所列。

配置起停系统对整车成本的增加不明显[2],整车改造也相对容易,不牵涉到发动机轮系和传动系统的变更,而在城市拥堵路况下节油效果却很明显,因此得到了各大主机厂的广泛关注,正逐步成为新上市车型的标准配置。

表1 传统车辆与配置起停系统车辆区别

2.2 起动过程的动力学方程

起动机通过和发动机曲轴啮合的驱动齿轮带动发动机旋转,从而实现发动机正常起动。起动阶段的动力学方程[3]为:

式中,Te是起动机拖动扭矩;Tr是发动机阻力矩;J为发动机等效转动惯量;ω是发动机曲轴角速度;t为起动时间;n为发动机转速。

为了克服发动机传动系统的阻力,要求起停系统的起动电机有足够的拖动扭矩,为此选取了Bosch的增强型起动电机作为本文的起动机。

2.3 试验样车参数

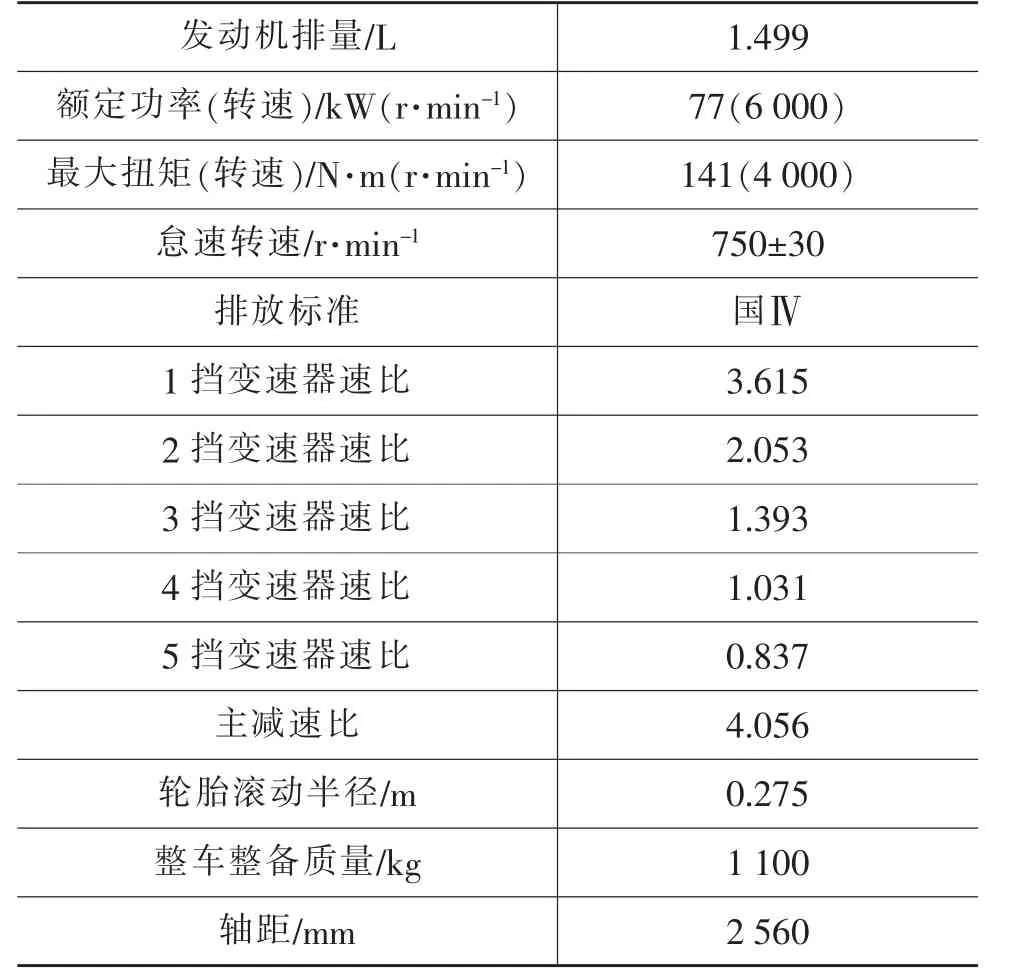

试验样车参数如表2所列。

2.4 起停系统的工作原理

图1所示为起停系统的工作原理图,可知ECU起停控制逻辑对每个输入信号采集、处理后,把控制结果输出给仪表,从而显示当前起停的状态及控制发动机的动作,实现发动机的停机和起动。总体来讲,起停控制逻辑分为4大模块,即起停功能使能模块、自动停机控制模块、自动起动控制模块、正常行驶控制模块。

表2 试验样车参数

2.4.1 起停功能使能模块

起停系统会根据汽车的实际运行情况,结合行驶安全和保护发动机的要求,在满足以下全部条件的情况下,启用起停功能。

a.驾驶员在驾驶座上 (车门关闭且有过踏板动作);

b.发动机舱盖关闭;

c.发动机冷却液温度高于一定值 (设定为60℃);

d.车辆在起动后行驶的车速已经超过一定值(设定为 10 km/h);

e.无起停系统相关零部件 (如传感器、继电器、执行器等)故障;

f.蓄电池SOC充足;

g.有足够的制动真空度。

满足以上条件后,仪表盘上的起停工作状态指示灯会显示绿色。

2.4.2 自动停机控制模块

只有在起停工作状态指示灯显示为绿色时,发动机才会执行自动停机的指令。

2.4.2.1 驾驶员操作触发停机

自动起停系统是通过对挡位、离合器踏板以及加速踏板的操作识别驾驶员是否有停机意图,可以通过以下操作向发动机发出怠速停机的指令:

a.当前车速已经降低至一定值;

b.如果车辆当时的挡位在挡,当踩下离合器并将挡位放置于空挡时,或如果挡位已经在空挡,当松开离合器踏板时。

以上的驾驶操作都会触发停机的命令,在起停系统识别并确认停机命令后,会让发动机自动停止运行。

2.4.2.2 无操作触发停机

车辆在由起停系统触发自动起动后,如果在一定的时间限值内(15 s)驾驶员没有任何的对踏板和挡位的操作,则起停系统会认为没有起步行驶的意图,因此在这种情况下自动起停系统也会使发动机停机以节省不必要的燃油消耗。

如果当前该自动停机方式不符合驾驶员的意愿,可以通过按下起停主开关关闭起停功能。

2.4.3 自动起动控制模块

只有在起停工作状态指示灯显示为绿色时,发动机才会执行自动起动的指令。

2.4.3.1 驾驶员操作触发自动起动

自动起停系统是通过驾驶员的挡位和离合器踏板的操作识别驾驶员的停机意图,可以通过以下操作向发动机发出自动起动的指令。

a.若挡位处于空挡,当踩下离合器踏板时,发出起动指令;

b.若离合器踏板踩到底并且挡位处于空挡,当挂挡时,发出起动指令;

c.若挡位处于空挡或者离合器踏板踩到底,当按下起停主开关关闭起停功能时,发出起动指令;

d.若挡位处于空挡或者离合器踏板踩到底,当踩下油门踏板,发出起动指令。

2.4.3.2 由其它条件触发的自动起动

在发动机进入自动停机状态后,如果出现下列情况,起停系统会触发发动机的自动起动:

a.车辆停机后发生溜坡现象,车速超过一定值(5 km/h)时;

b.当电池传感器检测到电池电量不足时;

c.当多次踩下制动踏板后,制动真空度不足时;

d.当开启空调或者除雾开关时 (因为需要发动机带动压缩机工作,此时发动机会自动起动)。

2.4.4 正常行驶控制模块

在起停控制系统不满足自动起动及自动停机条件时,车辆处于正常行驶模式,与非起停车辆无异。

3 仿真模型与结果

在项目启动初期,由于整车硬件搭载尚未完成,根据已经确定的整车计算参数,采用AVL Cruise整车仿真软件对起停样车油耗进行模拟计算,整车模型如图2所示。

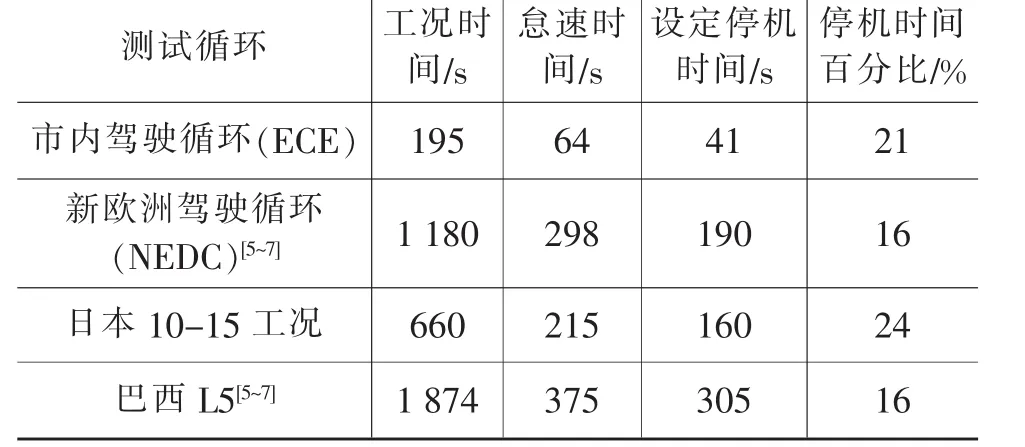

设定的起停逻辑和停机时间通过Cruise内嵌的Start-Stop以及蓄电池模块实现,停机时间与蓄电池电压阈值的选择与实车ECU控制参数设定一致。根据项目需要,共进行了4种测试循环工况下起停和非起停的综合油耗计算对比,各个测试循环的特点对比见表3。

表3 测试循环对比

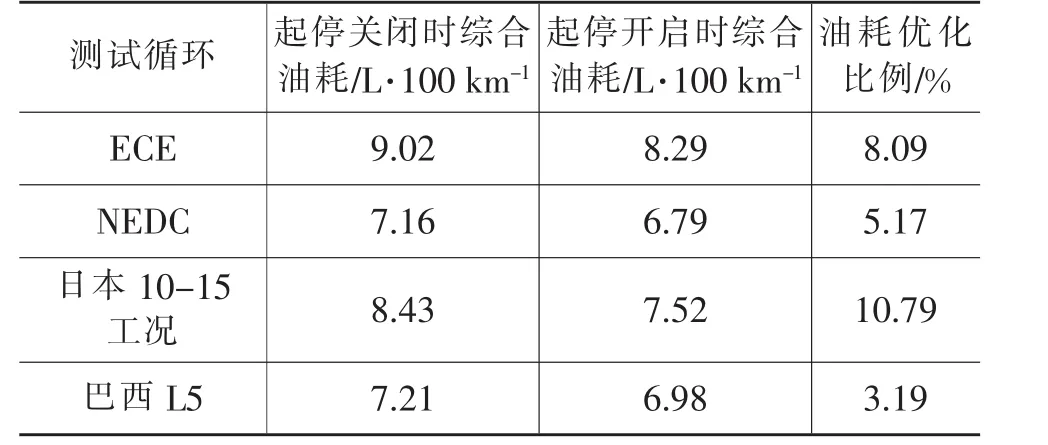

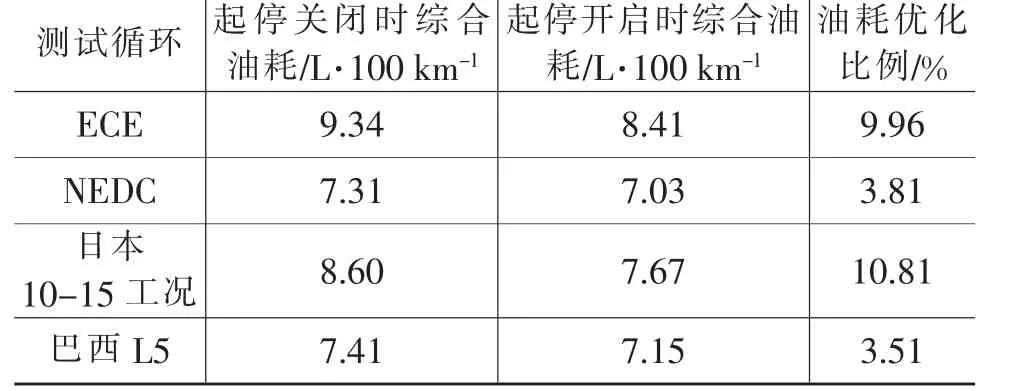

通过计算仿真的综合油耗结果对比如表4所列。

表4 综合油耗仿真结果对比

从表3和表4的仿真对比结果可以看出,虽然巴西L5测试循环的停机时间占总测试循环的比例和NEDC相当,但是L5的起动次数比NEDC多出近1倍,且其第2阶段结束后要浸车300 s才能再开始第3阶段的测试,此时起动空燃比较浓,故综合这两个因素,燃油的节省效果会略差于NEDC工况。由于Cruise软件中涉及排放仿真的模块需要确定不同排温下催化器对污染物的转化效率、传热系数、热损失系数以及催化器的热容等参数,需要积累并分析大量的试验数据,然而受限于试验资源,目前还不能有效开展排放结果的仿真计算。

4 实车测试与结果分析

为了对仿真计算结果进行验证以及对起停和非起停状态下的整车油耗和排放结果进行对比分析,在转毂试验台上进行实车油耗和排放结果的测试,通过起停主开关可以切换ECU的控制模式,从而灵活的进行相关测试工作。

试验车辆按照相关法规规定的加载系数进行加载,根据表3所述的4种测试循环进行测试,试验车辆排出的废气经过稀释后进入CVS-4000型定容采样系统和AMA-4000型气态排放物分析系统。

文献[4]的研究结果表明,采用起停系统后,3种污染物的排放水平会有所恶化。本文对ECU标定数据中起动空燃比、催化器加热时扭矩储备和过渡工况等3个模块优化后,结果显示起停和非起停的排放水平相当,没有显著的恶化。考虑到实际的市场定位,对NEDC和巴西L5测试循环进行了重点研究,实车测量曲线如图3和图4所示,采用起停控制逻辑后与非起停的排放和综合油耗结果对比如表5和表6所示。

表6 实车油耗结果对比

对4种典型工况油耗的仿真结果和试验结果进行对比后发现,应用AVL Cruise软件建立的整车模型满足计算要求,在日本10-15工况下,开启起停功能的整车相对于非起停整车在油耗上最高可以节省10%,而在巴西L5工况下,最少也可以节省3%的燃油,这说明Start-Stop控制策略对于怠速时间较长的城市拥堵路况的节油效果是相当可观的。根据项目的开发目标,分别对国Ⅴ测试循环和巴西L5测试循环下起停功能开启与关闭工况进行了对比,结果显示开启起停功能时整车的排放水平没有明显的负面影响,综合考虑发动机的原始排放水平和催化器性能,认为这两种测试循环下的排放结果是满足开发设定目标的。

5 结束语

探究了在传统车辆基础上进行起停功能开发的可行性,在AVL Cruise仿真软件中对4种工作循环进行了油耗的仿真计算,结合某产业化研发项目,在NEDC循环中对非起停系统和起停系统的整车进行了国Ⅴ排放和油耗的测试。仿真及试验结果表明,怠速时间较长的城市拥堵路况下起停控制策略的节油效果是可观的;加装了起停系统的车辆排放性能基本与非起停车辆相当;试验结果验证了本文所建立的仿真模型的准确性;整车成本增加不多,可以达到较好的节油效果。

1 冯坤.集成ISG的CVT传动模块在混合动力汽车上的应用:[学位论文].长沙:湖南大学,2009.

2 李振磊,林逸,龚旭.智能起停微混轿车试验研究.汽车工程,2010,32(8):654~658.

3 李红朋,秦大同,杨阳,等.汽车发动机起动过程的动力学仿真.重庆大学学报(自然科学版),2005,28(6):4~8.

4 梁海波,高为民,朱军,等.混合动力Start_Stop控制策略对整车排放影响的研究.内燃机工程,2008,29(2):15~18.

5 Worldwide Emissions Standards(Passenger Cars and Light Duty Vehicles).Delphi, Year 2011~2012.

6 吴琼.基于FTP-75循环的某出口车型排放标定研究.西华大学学报,2011,11:5~8.

7 魏广杰,吴琼,涂安全.汽车发动机起停技术研究及应用开发.西华大学学报, 2011,9:14~17.