基于3DCS的发动机前端轮系装配偏差仿真分析

杨彦灵 潘 强 吴嵩松 顾 勇

(长城汽车股份有限公司技术中心)

1 问题提出

某汽车公司装配使用的某款发动机前端轮系偶尔出现较大噪声,即使新装的皮带也存在此问题,严重影响了整车质量。此款发动机有2个前端轮系驱动系统,其中1个是多楔带驱动,包括曲轴皮带轮、空调压缩机、惰轮和转向泵。通常皮带进入多楔带轮角越大,轮系产生噪声的几率也越大。通过对该发动机的测量,发现前端轮系存在对齐度较差的问题。为分析零部件公差对前端轮系对齐度的影响,基于三维公差仿真分析软件3DCS[1~3]对零部件公差及灵敏度进行仿真分析,并依据分析结果对零部件公差进行修正,以改善发动机前端轮系对齐度,解决发动机噪声较大的问题。

2 3DCS公差仿真分析

2.1 基于CATIA仿真模型的创建

3DCS仿真误差概率模型的创建过程如图1所示。3DCS三维公差仿真分析软件是作为一个应用模块集成于CATIA,所以可直接利用CATIA软件所创建的数模来进行三维公差仿真分析[4~6],可将数模整理成所需Part格式文件后进行装配,然后导入3DCS模块。为仿真分析发动机前端轮系对齐度差的问题,对曲轴带轮、转向泵轮、空调压缩机之间相互切线与理想平面的夹角进行测量,创建的3个测量位置如图2所示,其中测量1为曲轴带轮与转向泵轮相互切线与理想平面的夹角,测量2为转向泵轮与空调压缩机带轮相互切线与理想平面的夹角,测量3为曲轴带轮与空调压缩机带轮相互切线与理想平面的夹角。

2.2 仿真模型公差输入

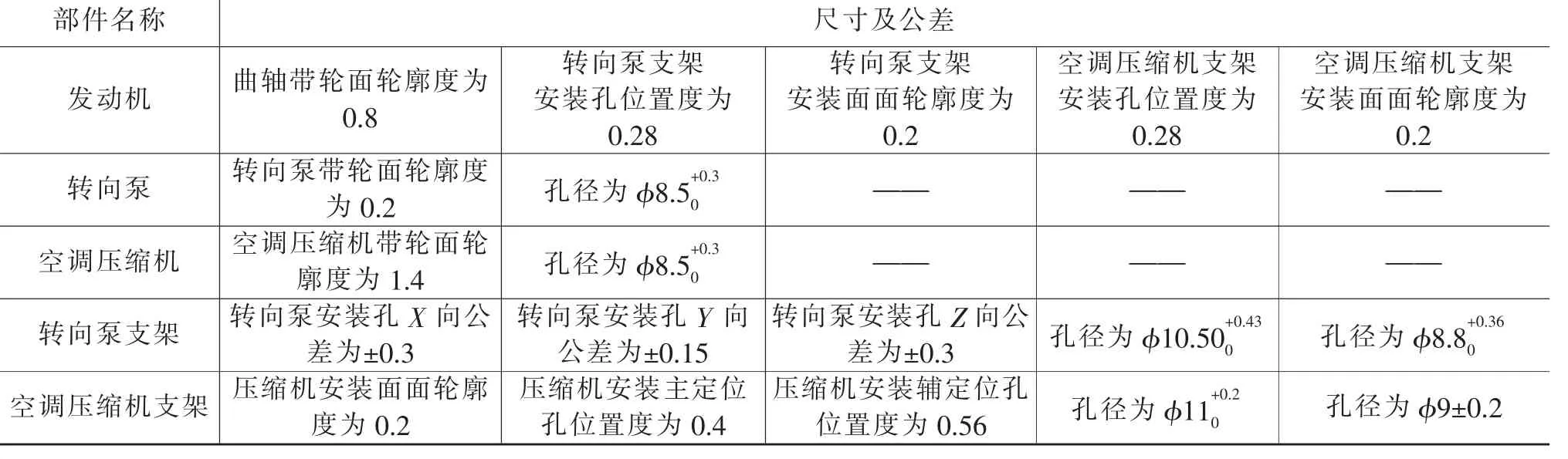

依据发动机设计图纸确定各零部件的尺寸及形位公差,如表1所列,涉及标准件的尺寸及公差均按国家标准输入[7,8]。

2.3 仿真结果及分析

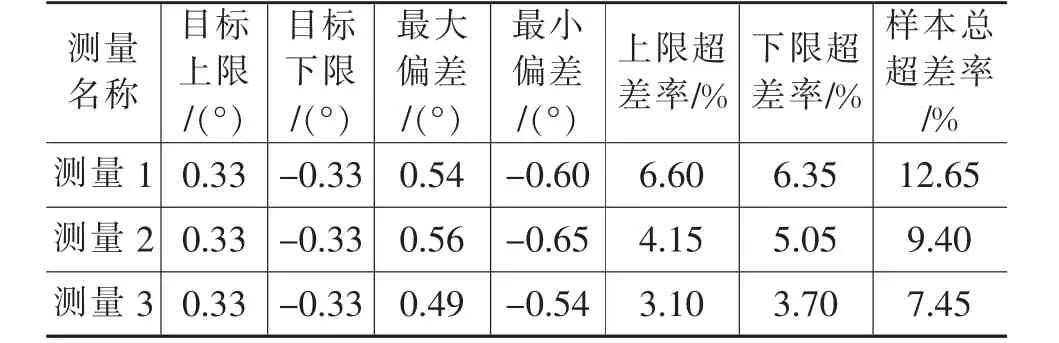

仿真分析采用2000个样本,并假设:所有零件作为刚性件考虑,不考虑装配力、热膨胀、重力、焊接变形和回弹的影响,所有零件的公差只考虑6σ范围,几何特征的公差为对称正态分布[9~11]。验证目标为曲轴带轮、转向泵轮、空调压缩机带轮相互切线与理想平面夹角公差满足±0.33°,仿真分析结果的超差率(即样本偏差超出验证目标的不合格率)不大于5%即认为满足装配要求。

表1 发动机各零部件尺寸及形位公差 mm

2.3.1 曲轴带轮和转向泵轮相互切线与理想平面夹角

曲轴带轮和转向泵轮相互切线与理想平面夹角公差仿真分析结果见图3及表2中测量1。由图3和表2可知,样本总超差率为12.65%,大于5%,不能满足装配要求,即曲轴带轮和转向泵轮装配后皮带进入角超差的可能性较大。

表2 发动机前端轮系与理想平面夹角公差仿真分析结果

灵敏度仿真分析结果见表3。由表3可知,对曲轴带轮和转向泵轮相互切线与理想平面夹角偏差仿真计算结果影响最大的是转向泵支架与发动机体主定位的孔轴浮动量,贡献率为47.52%。

表3 曲轴带轮和转向泵轮切线与理想平面夹角灵敏度仿真分析结果

2.3.2 转向泵轮和空调压缩机带轮相互切线与理想平面夹角

转向泵轮和空调压缩机带轮相互切线与理想平面夹角公差仿真分析结果如图4所示。计算结果见表2中测量2。由表2和图4可知,样本总超差率为9.4%,不满足超差率不大于5%的要求,转向泵轮和空调压缩机带轮装配后皮带进入角超差的可能性较大。

灵敏度仿真分析结果见表4。由表4可知,对仿真分析结果影响最大的是转向泵支架与发动机体主定位孔的孔轴浮动量,贡献率为20.01%。

表4 转向泵轮和空调压缩机带轮相互切线与理想平面夹角灵敏度仿真分析结果

2.3.3 曲轴带轮和空调压缩机带轮相互切线与理想平面夹角

曲轴带轮和空调压缩机带轮相互切线与理想平面夹角公差仿真分析结果如图5所示,计算结果见表2中测量3。由图5和表2可知,样本总超差率为7.45%,不满足超差率不大于5%的要求,曲轴带轮和空调压缩机带轮装配后皮带进入角超差的可能性较大。

灵敏度仿真分析结果见表5。由表5可知,对仿真分析结果影响最大的前2位分别为:空调压缩机支架与发动机辅助定位孔的孔轴浮动量,贡献率为26.91%;空调压缩机带轮面轮廓度,贡献率为22.58%。

表5 曲轴带轮和空调压缩机带轮切线与理想平面夹角灵敏度仿真分析结果

3 公差修正设计与分析

由以上仿真分析结果可知,曲轴带轮、转向泵轮、空调压缩机带轮相互切线与理想平面夹角公差均不能满足±0.33°的要求,超差率较大,因此对贡献较大的组成环公差进行修正设计与分析。

对仿真分析结果影响较大的公差有转向泵支架与发动机体主定位孔的孔轴浮动量、空调压缩机支架与发动机辅助定位孔的孔轴浮动量、空调压缩机带轮面轮廓度。通过与产品工程师沟通,将转向泵

表6 修正后各带轮相互切线与理想平面夹角公差仿真分析结果

由表6和图6可看出,公差修正后各带轮相互切线与理想平面夹角公差总超差率明显减小,分别为1.15%、2.40%和0.85%,能够满足超差率不大于5%的要求。

4 对齐度测量

为验证公差修正后发动机前端轮系对齐度改善情况,采用FARO便携式CMM对生产线上的一台发动机机体进行测量,共测量5台套附件系统,测量结果如表7所列。修正前发动机前端轮系对齐度测量结果如表8所列。

对比表7和表8可知,公差修正后各附件皮带轮的偏移量及进入角均有不同程度的改善,其中改善最大的是空调压缩机的偏移量及进入角,偏移量由平均0.69mm降为0.33mm,进入角由平均0.89°降为0.34°。公差修正后测量的5台发动机皮带进入角最大为0.57°(表7中序号3的AC),其余皮带进入角均小于0.33°,能够满足各附件皮带轮进入角的公差要求。

表7 公差修正后发动机前端轮系对齐度测量结果

表8 公差修正前发动机前端轮系对齐度测量结果

5 结束语

3DCS公差分析软件能够快速分析三维尺寸链各组成环对封闭环影响度的大小,为实际生产中尺寸偏差问题提供有效的解决方案。本文采用3DCS软件对某发动机前端轮系公差及灵敏度进行了仿真分析,依据灵敏度分析结果对仿真结果贡献率大的零部件尺寸及公差进行修正,然后再次进行公差仿真分析,结果显示公差修正后均能满足±0.33°的设定目标。为验证仿真分析结果,采用FARO便携式CMM对发动机前端轮系对齐度进行测量,测量结果表明公差修正后发动机前端轮系对齐度明显改善,解决了发动机前端轮系皮带进入角超差问题。

1 贾信朝,龚成云.DCS在长安公司的应用及展望.电焊机,2010,40(5):124~129.

2 张黎,魏小辉,等.基于3DCS的大型客机主起落架收放机构容差分析.机械设计与制造,2012,73(03):72~75.

3 刘壮.基于VisVSA技术的汽车装配公差分析.汽车技术,2011(1):57~61.

4 胡敏.车身点焊装配偏差分析的建模方法研究:[博士论文].上海:上海交通大学,2000.

5 芮执元,梁建华,王鹏.基于尺寸容差的虚拟装配公差优化设计.机械制造与自动化,2006,32(04):46~49.

6 熊越东,王太勇.统计试验法在汽车零部件三维尺寸及公差设计中的应用.汽车技术,2003(10):18~21.

7 何光里.汽车运用工程师手册.人民交通出版,1991.2.

8 刘之生.尺寸链理论与应用.北京:兵器工业出版社,1990.

9 胡志敏,黄美发,钟艳如,等.基于尺寸链图形理论的公差计算方法.机械设计与制造,2007(12):106~108.

10 阎艳,余美琼,等.平面尺寸链公差分析算法研究.北京理工大学学报,2011,31(7):800~802.

11 王镝.基于尺寸工程的轿车行李箱盖总成与尾灯装配偏差分析.汽车技术,2004(2):33~36.