基于AMESim的电子控制空气悬架系统特性研究*

李仲兴 吴越 徐兴

(江苏大学)

1 前言

某型电子控制空气悬架 (Electronically Controlled Air Suspension,ECAS)系统整合了空气弹簧和可调阻尼减振器,能够调节车身高度并提供4种减振器阻尼。目前,很多中高级轿车,如奔驰S级、雷克萨斯LS、奥迪A8等均应用该型ECAS系统[1]。相对于传统悬架,该型ECAS系统功能多、结构复杂,因此,对该型悬架的建模具有一定难度[2]。

2 某型ECAS系统简介

某型ECAS系统主要由空气弹簧、减振器、传感器 (压力传感器、车身加速度传感器和水平传感器等)、控制器(ADD控制模块)和执行器(空气压缩机、电磁阀阻尼调节器等)5大部分组成,系统结构如图1所示。

该型ECAS系统的主要特点是空气弹簧和减振器整合为一体,其上端的腔室充入高压空气,起到空气弹簧的作用,其下端为减振器、限位装置(拉伸截止弹簧和停止橡胶等)和电磁阀阻尼调节器。

通过控制电磁阀阻尼调节器改变油液流通路径,不同的流通路径对应不同的阻尼,以实现减振器阻尼的调节。电磁阀阻尼调节器装有两个电磁阀y1、y2,通电时打开,不通电时关闭。可调阻尼减振器有4种工况,分别为y1与y2都关闭(硬压缩、硬回弹的极端运动模式)、y1与y2都开启(软压缩、软回弹的舒适模式)、y1开启及y2关闭(硬压缩、软回弹模式)、y1关闭及y2开启(软压缩、硬回弹模式)工况[2]。以上4种工况文中分别简称为 “全不通”(y1、y2都关闭)、“全通”(y1、y2都开启)、“上通”(y1开启 y2关闭)、“下通”(y1关闭 y2开启)。

3 系统数学模型的建立

3.1 空气弹簧数学模型

在空气弹簧工作过程中,其有效面积变化不明显,可用气缸等效替代空气弹簧,空气弹簧力的变化可被认为仅取决于气体压力的变化[1]:

式中,F为空气弹簧力;p为气室内气体压力;A为空气弹簧的有效面积。

高压气室内的气体状态方程可表示为:

式中,V为气体体积;m为气体质量;R为气体常数;T为气体温度。

在正常工况下,空气弹簧与外界无气体交换,气体质量不变,为了简化分析,设工作过程中气体温度保持恒定。

在t时刻,悬架在载荷和冲击作用下高度变化为 x(t),则 t时刻高压气室体积 V(t)为:

可得t时刻高压气室内气体压力p(t)为:

式中,V(0)为初始时刻高压气室内的气体体积。

3.2 减振器数学模型

减振器工作过程分为压缩行程和回弹行程,两过程仅油液流向相反,故本文仅分析压缩行程。减振器油液的流动可利用柱面环形间隙流动、管嘴流动及其他相关流体力学理论进行分析。

在减振器压缩行程中,减振器活塞相对减振器油缸向下运动,油缸下腔的容积减少,油液流出下腔:其中,一部分油液通过活塞上的流通孔流入上腔;一部分油液进入回油腔,通过回油腔流回上腔;一部分油液通过活塞外套管上的流通孔进入补偿腔,待回弹行程时再流出补偿腔,流回油缸下腔;一部分油液进入电磁阀阻尼调节器,通过相应油路流入回油腔,通过回油腔流入油缸上腔。减振器油路如图2所示。其中,Qb为流出油缸下腔的总流量,Qt为流入油缸上腔的总流量,Qc为流入补偿腔的流量,Qcr为流入回油腔的流量,Qy为通过电磁阀阻尼调节器的油液流量,Q1为通过活塞流通孔的油液流量,Q2为活塞下腔流入回油腔的油液流量。

图3为电磁阀阻尼调节器内部油路图。其中,阀a、c为大阻尼单向阀,阀b、d为小阻尼单向阀。因为处于打开状态的电磁阀y1、y2的阻尼小于单向阀a、b、c、d的阻尼,所以在电磁阀 y1或 y2打开后,油液优先流过电磁阀y1或y2。

减振器处于压缩行程时油液流量关系可表示为:

其中,

流通孔流量可通过管嘴流动方程求解。流经活塞上的流通孔油液流量为[3,4]:

式中,Cd为流量系数,其值由试验确定;A1为活塞流通孔的流通面积;ρ为油液密度;Δp1为活塞上、下表面的压力差。

油缸下腔与补偿腔、回油腔通过流通孔连接,故它们之间流量可用式(7)计算。

管路内油液流速v1的表达式:

由伯努利方程,得到活塞流通孔两端的压力差:

式中,l为活塞上流通孔的长度;ζ为局部阻力系数;v1为管路内油液的流速;g为重力加速度。

根据柱面环形间隙流动方程,可得到回油腔流量表达式[3,6]:

综合式(5)、式(9)、式(10)可得:

式中,μ为流体粘度;lcr为回油腔长度;h为间隙高度。

油液流过单向阀时,弹簧阀片产生变形,弹簧阀片和管路之间出现缝隙,油液在缝隙中通过单向阀,利用边界层理论得出紊流状态下的缝隙流量表达式[5]为:

式中,Qy1、Qy2分别为电磁阀 y1、y2的流量;r1为载荷作用半径;r2为弹簧阀片半径;δ为阀片变形量;ps为电磁阀两端的压差;v为流体的运动粘度。

由式 (12)可以分别得出在特定工况下单向阀a、b、c、d 的流量。

因为补偿腔下部装有压力气体腔,两者通过可移动的独立活塞相互隔离。当油液流速较低时,补偿腔内的油液压力和气体腔内的气体压力相同。

气体腔内的气体状态方程可表示为:

式中,pc′为气体腔内气体压力;Vc′为气体腔体积;mc′为气体腔内气体质量;Tc′为气体腔内气体温度。

可得出t时刻气体腔内的气体压力表达式为:

式中,pc′(t)为 t时刻气体腔内的气体压力;Vc′(t)为 t时刻气体腔内的气体体积;Qc(t)为t时刻流入补偿腔油液的流量;pc′(0)为初始时刻气体腔内的气体压力;Vc′(0)为初始时刻气体腔体积。

4 仿真模型的建立

根据所建立的ECAS系统数学模型,在AMESim元件库中选择元件,搭建系统的仿真模型,并设置相应子模型。在AMESim软件中建立了空气弹簧、可调阻尼减振器等部件的仿真模型,通过调节电磁阀输入信号,控制电磁阀的开闭。对仿真模型施加振幅为0.05 m(设压缩行程的位移为正值),频率分别为 0.2 Hz、0.4 Hz、0.6 Hz、0.8 Hz、1.0 Hz的激励。

5 仿真和试验结果对比分析

图4为激振频率为0.8 Hz时悬架系统4种工况示功图。图4中的示功图呈倾斜状,是空气弹簧力和减振器力耦合产生的效果。

利用INSTRON8800型数控液压伺服激振试验台对该型ECAS系统进行特性试验。空气悬架额定长度为0.617m,额定气压为0.65MPa,施加的激励振幅为0.05m,频率分别为0.2Hz、0.4Hz、0.6Hz、0.8Hz、1.0 Hz。

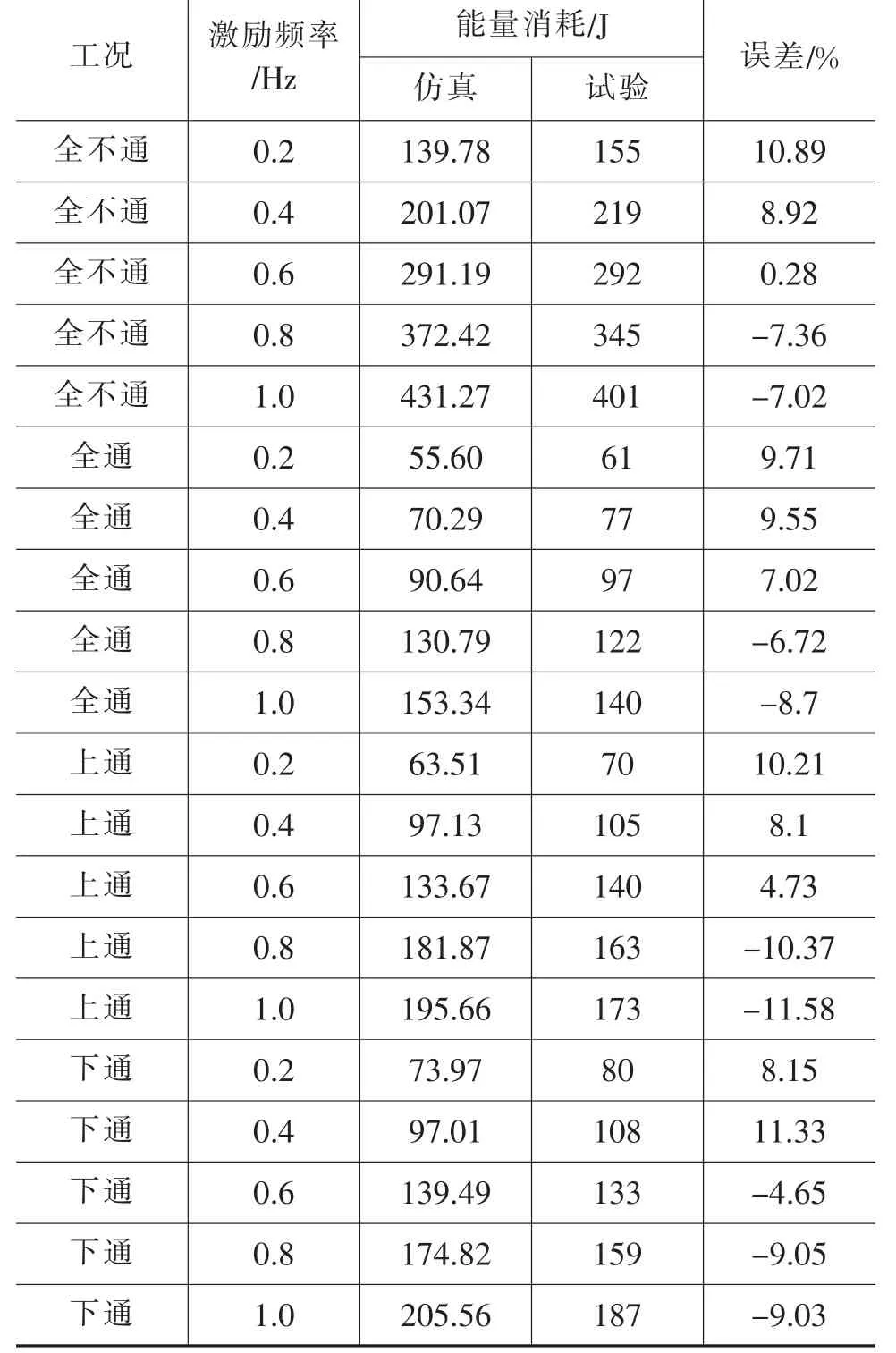

表1中给出了不同工况和激振频率下,模型在单个周期内减振器能量消耗的仿真结果与试验结果对比。

表1 单周期减振器能量消耗对比

综合图4和表1可以得出,所建立模型能够准确反映4种工况能量消耗的相互关系:全不通工况时系统能量消耗最多;全通工况时系统能量消耗最少;上通工况时,系统回弹行程和全通工况的回弹行程相重合,而压缩行程的阻尼力更大,消耗更多能量;下通工况时,系统压缩行程和全通工况的压缩行程相重合,而回弹行程阻尼力更大,消耗更多能量;上通工况和下通工况单个周期能量消耗相差不多,介于全通工况和全不通工况之间。

图5为各个工况下,该型ECAS系统处于悬架行程中间位置时减振器阻尼力与速度的关系。可见,随着激振速度的上升,减振器阻尼力不断上升;全不通工况下压缩行程和拉伸行程中的减振器阻尼均为最大;全通工况下压缩行程和拉伸行程中的阻尼最小;上通工况下压缩行程阻尼较大,而拉伸行程阻尼较小;下通工况下压缩行程阻尼较小,而压缩行程阻尼较大。

图6为该型ECAS系统动刚度仿真结果与试验结果曲线对比。试验与仿真结果均表明,随着激振频率的上升,系统空气弹簧动刚度呈单调上升趋势。

从图6中仿真结果与试验结果曲线对比可以看出,二者吻合度较好,所建立模型能够较好地仿真该型ECAS系统性能。

综合以上分析可知,所建模型能够准确反映该型ECAS系统不同工况的阻尼力关系,较好地仿真悬架系统的能量消耗,获得较准确的悬架行程中间位置速度与阻尼力关系,较准确地仿真该型ECAS系统的刚度特性。

6 结束语

通过对某型ECAS系统的结构进行分析,利用气体状态方程,建立了悬架系统的空气弹簧数学模型。通过分析悬架系统减振器的结构和工作过程,利用相关流体力学理论,建立了可调阻尼减振器的数学模型。依据所建立的数学模型,在AMESim仿真软件环境下,建立了能够实现该型ECAS系统全部功能的仿真模型。

利用INSTRON 8800型数控液压伺服激振试验台进行了该型ECAS系统的特性试验,将试验结果和仿真结果进行对比可知,所建立模型能够获得耦合的空气弹簧和可调阻尼减振器的作用力,较好地仿真了该型悬架的刚度、阻尼特性。

1 马莉,等.减振器一体式空气悬架的试验及静刚度特性研究.汽车技术,2009(9):52~55.

2 刘跃明,等.奔驰W220型空气悬架系统分析.拖拉机与农用运输车,2010(5):63~65.

3 陈廷楠.应用流体力学.北京:清华大学出版社,2000.

4 徐中明,张玉峰,等.筒式液压减振器AMESim建模与仿真.重庆理工大学学报:自然科学,2010(3):1~6.

5 陈轶杰,等.油气弹簧环形节流阀片大挠曲变形分析与试验.吉林大学学报(工学版),2009(2):388~392.

6 徐中明,李仕生,等.行程敏感减振器阻尼特性仿真与试验.兵工学报,2011(9):1077~1082.