离子膜装置电流效率下降幅度的改善

卢小燕

(江西星火有机硅厂,江西 永修 330319)

江西星火有机硅厂氯碱隶属于有机硅厂的配套装置,主要是为有机硅厂提供工业盐酸,外售产品为离子膜碱、工业盐酸、高纯盐酸、次氯酸钠。离子膜装置始建于2003年7月,最早为两台自然循环低电密电解槽,产能为25 kt/年。2005年新增两台高电密离子膜电解槽,离子膜装置生产能力达到55kt/年。2010年将原两台低电密电解槽淘汰,更换为两台高电密膜极距电解槽,另外两台高电密电解槽经电解槽厂家改型为高电密膜极距电解槽,离子膜装置年产量达到70kt/年。装置采用北化机NBZ-2.7A复极式膜极距离子膜电解槽,日本旭化成F-6801离子膜。

2010年4月高电密膜极距电解槽开车,经过72小时考核后电流效率为95%,运行一个月后新膜电流效率为93.51%,2011年3月电流效率下降到84.56%,下降幅度环比均值为0.81%/每月;2011年3月因离子膜电流效率过低导致碱中含盐高达190ppm(国家标准≤70ppm),直流电耗远远高于经济运行水平,导致离子膜碱成本急骤升高。2012年4月对四台电解槽更换新膜,原本应该使用四年的离子膜只使用了一年时间,仅更换离子膜一项成本就高达到400余万元。目前,氯碱属于微利行业,低成本、高质量的产品才能适应激烈的市场竞争。一方面离子膜电流效率快速下降会使碱产量降低、直流电耗过高、碱中含盐升高、离子膜使用寿命缩短,造成生产成本上升、产品质量下降;另一方面,离子膜电流效率一旦下降,即不可逆转,由于我国暂时还不能生产这种高技术含量的离子膜,需要采用进口离子膜,其价格昂贵。因此如何改善离子膜电流效率下降幅度,延长离子膜的使用寿命,就显得非常重要。

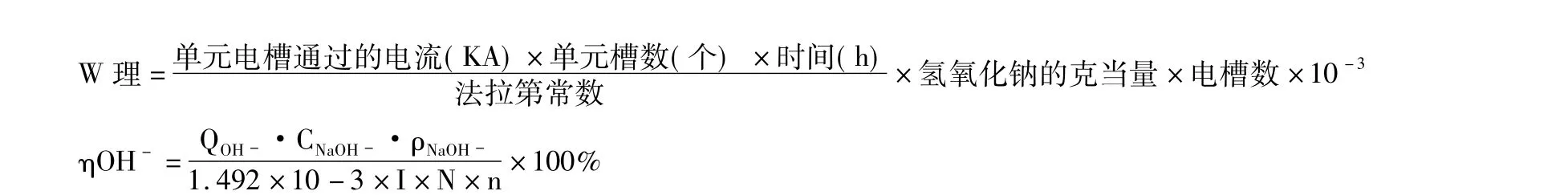

1.离子膜电流效率的计算

在电解反应中,可以利用电流效率来表示电解电量的有效利用程度。电流效率η既可以利用阳极氧化生成物,也可以用阴极还原生成物来表达,即可以计算电解槽阳极效率(电解槽加酸),亦可计算电解槽阴极效率[1]。在生产考核中,为了更加方便计算,一般采用最基本的计算方法,即根据离子膜实际碱产量的计算。

式中:W实——单位时间内生产的NaOH的实际产量(100%NaOH t/h)

W理——单位时间内 NaOH的理论产量(100%NaOH t/h)

W实 =QOH-·CNaOH-·ρNaOH

QOH-——单位时间内NaOH的流量m3/h

COH-——NaOH 的浓度(Wt%)

ρOH-——NaOH 在该流量、浓度、温度下的密度(kg/L)

式中

I:单元电槽通过的电流(KA);

N:单元槽数;

n:电解槽数;

七万吨离子膜电解装置的工艺设计中,一块为成品碱流量计,是阴极循环槽到成品碱储槽的流量;另一块为装置自用碱流量计,是树脂塔和脱氯装置的自用碱。在电流效率的计算中,实际碱产量应为两个流量之和。

2.影响电流效率的主要因素分析

一般影响离子膜电流效率的主要因素有:(1)离子膜的交换容量;(2)电解槽结构;(3)氢氧化钠浓度;(4)阳极液中氯化钠浓度;(5)电流密度;(6)电解液的操作温度;(7)阳极液pH值;(8)盐水中杂质;(9)电解槽操作压力和压差;(10)开停车及电流波动。除去离子膜性能和电解槽结构两个不可控的因素外,根据电解槽运行的历史数据发现影响七万吨离子膜装置电流效率的主要因素是:盐水中杂质含量和电槽停车次数。

2.1 盐水中杂质含量对电流效率的影响及分析

七万吨离子膜装置一次盐水精制采用的是戈尔膜过滤;二次盐水采用的是树脂塔过滤,设计能力为十万吨,两塔运行一塔再生,24小时切换。通过旭化成对盐水分析的历史数据看,二次盐水中钙、镁、铁等杂质能够控制在指标范围内,但是硅、铝、钡杂质含量超标严重。

离子膜的材质是全氟羧酸型膜,电解槽的阳离子交换膜具有选择和透过溶液中阳离子的特性。钠离子通过离子膜上的孔隙进行迁移的同时,其他阳离子膜也能够透过[2]。盐水中长期有铝和多价硅存在时,铝在酸性盐水中溶解成胶状铝,再同二氧化硅在酸性阳极液中生成硅酸沉淀,同时也沉积在膜中,使电流效率下降;尤其是杂质硅在盐水中如同磁铁,可吸附多种杂质,与杂质复合。当盐水中的杂质含量在不断积累的过程中与其他杂质复合进行反应生成各种沉淀,当杂质含量过多时会使离子膜中的孔隙堵塞,从而影响到钠离子的迁移,最后导致离子膜电流效率下降过快。当Al和SiO2、Ba与I在膜内进行复合后对离子膜性能造成进一步恶化,直接导致离子膜电流效率的下降。

表1 二次盐水杂质含量分析

2.2 二次盐水杂质来源分析及改善措施

2.2.1 杂质来源

发现二次盐水杂质含量超标后,我们从人员、机器、物料、方法、环境五个方面对原盐、化盐水、相关设备和装置周边环境等多种因素进行了分析。发现造成二次盐水杂质含量超标的主要来源和原因是:(1)原盐在库存中储存一定时间后受到环境中粉尘、雨水的影响使硅、铝的杂质含量会上升;(2)一次盐水精制采用的是一次水和脱氯淡盐水化盐,但因处于南方的地域原因一次水中硅、铝等杂质含量较高,使盐水在一次精制时受到二次污染;(3)一次盐水在精制过程中硅、铝等杂质未能完全反应或沉淀导致二次盐水不合格。

表2 旭化成对原盐和库存老盐杂质含量分析对比

2.2.2 采用合理的原盐库存量及新老原盐的搭配使用

在原盐价格低谷大量采购并屯积原盐库存,虽然当时能够有效降低部分产品成本,但从长远目光,原盐在库存中受到二次污染而造成离子膜电流效率的下降,反而会使成本上升。因此,尽量减少原盐的库存量,可以减少原盐二次污染的同时,相应的也降低盐水杂质含量。

对新进厂的原盐进行硅、铝杂质含量的检测,确保原盐质量。根据盐水ICP检测的杂质含量采取新盐与库存老盐的优劣搭配使用方法(根据盐水质量对其进行配比,一般采用5:1或6:1的比例进行搭配),使粗盐水中的硅、铝杂质含量尽可能降到最低。

2.2.3 改善化盐水质量

在一些氯碱厂会产用纯水进行化盐,这是最能保证化盐水质量的措施,但因纯水装置产能问题,此措施在我厂暂不能实施。为了避免一次水带来的二次污染,我们对一次水、锅炉冷凝水分别进行检测、对比,发现锅炉冷凝水中杂质含量远远低于一次水,能够达到离子膜的要求,因此采用锅炉冷凝水替化一次水进行化盐,实施过程中取得较好的效果。但是运行一段时间后,发现采用锅炉冷凝水化盐的弊病:如果有冷却设备出现泄漏,锅炉冷凝水会受到最为严重的影响,从而直接影响到盐水质量并且不易发现。后期,通过不段改善,最终采用了锅炉软水进行化盐,既不会受到污染,而且硅、铝杂质含量远远低于锅炉冷凝水。

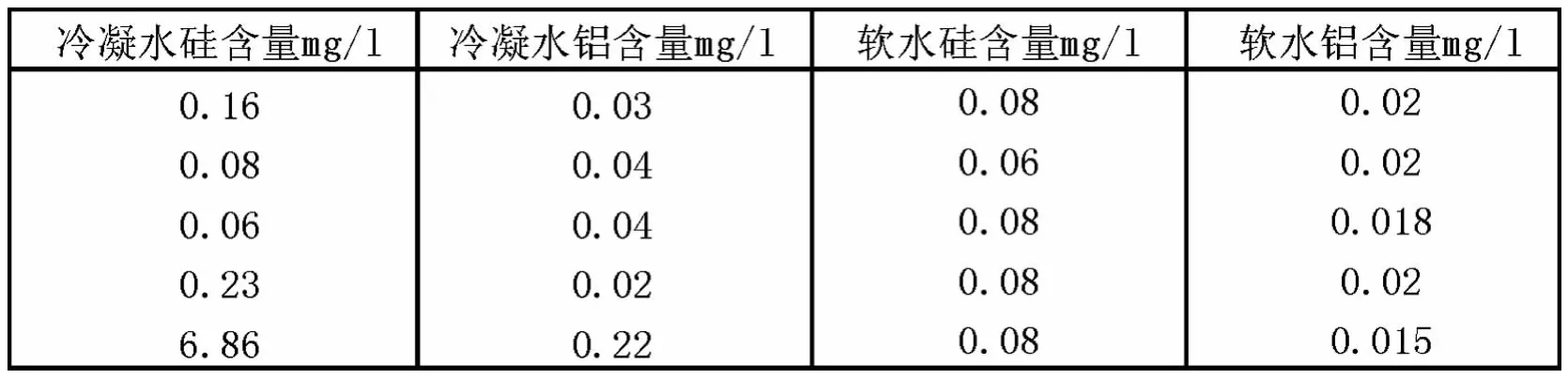

表3 锅炉冷凝水和锅炉软水杂质含量对比

2.2.4 优化一次盐水工艺参数

一次盐水精制中加碱的主要作用是碱与盐水中的镁生成氢氧化镁的沉淀经絮凝后经盐泥排出。但是通过实验室研究、实验过程中发现在弱碱性的盐水中,硅会与碱生成硅酸钠沉淀并且絮凝效果达到最佳状态。如:当盐水中的碱度在0.1g/l时硅含量比盐水中的碱度在0.2g/l时明显下降。因此盐水中的碱度一保持合理的过量既可以确保盐水中的镁杂质与碱反应完全,又可以使硅、铝等杂质与碱充分反应达到最佳絮凝效果。因此将后反应槽碱度在原控制范围0.3~0.6g/l的基础上优化至0.1 ~0.3g/l。

图1 硅、镁在不同碱度中对比分析

2.2.5 一次盐水精制操作标准化

要确保盐水质量,一次盐水精制效果尤其重要。在以往装置运行过程中,分厂将重心放在离子膜装置运行和操作中。同时,由于盐水所在位置离分厂较远,操作控制未迁入DCS操作室,某些控制点无法进行监控。因此,出现操作随意性大,过程不稳定的现象。如:盐泥排放无标准,操作工存在较大的随意性;加压溶气罐因设备老旧,一直无法保证其压力。针对这些问题,我厂将盐水通过技术改造采用DCS控制;对预处理、澄清桶盐泥排放次数、时间制订标准化:每个班排上浮泥三次,每次不少于10分钟,排下浮泥两次,每次不少于5分钟。更换一台新的加压溶气罐,要求在操作过程中,不仅要稳定盐水流量、温度、盐层高度、盐水浓度等控制在合格范围内,还要保证排泥次数、加压溶气罐的液位、压力保证气浮效果。

2.2.6 改善效果

表4 改善后的盐水杂质含量

从上表中可看出通过改善后盐水杂质含量远低于改善前盐水杂质含量。

2.3 离子膜装置停车次数的影响分析及改善措施

2.3.1 停车次数过多对电流效率造成的影响

高电密膜极距离子膜电解槽阴极材质为极细的镍丝且阴、阳极网面都有活性涂层,当电解槽紧急停车时,压力波动大,离子膜会受到压力冲击,紧贴在阴极网面上易被镍丝损伤。开停车次数过多会导致阴、阳极网面和涂层受到伤害。频繁开停车使得离子膜频繁升温与降温,膜随之频繁地膨胀和收缩,使膜“过度疲劳”,造成膜物理松驰,起皱褶,甚至鼓泡,性能下降。在开停车过程中,避免不了的阴阳极压差波动又对膜造成双倍损坏。当阴、阳极涂层和离子膜受到伤害后,膜性能下降,电流效率也会随之快速下降。

2.3.2 停车次数过多的原因分析

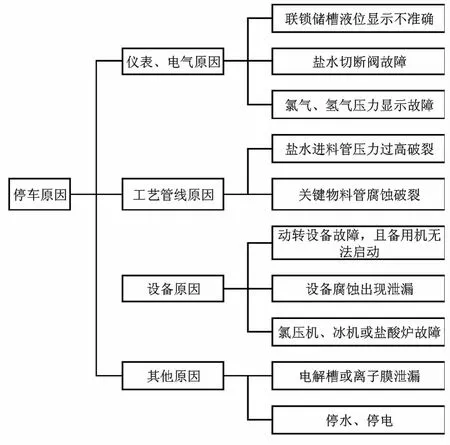

在停车次数过多的原因分析中,我们根据现场实际情况进行根本原因分析,发现造成离子膜装置紧急停车的主要原因是仪表、电气、设备或工艺管线出现故障造成装置停车。

图2 离子膜装置停车根本原因树图分析

2.3.3 加强管理,降低仪表、电器、设备及工艺故障

对盐水切断阀、整流柜以及会导致联锁停车的仪表和电器进行故障排查,对存在的问题进行整改。每月对仪表、电器检查一次,提前消除故障。

对装置内的工艺管线进行排查,发现腐蚀严重的管道进行更换;每周分厂组织检查一次,对发现的问题及时整改;对重要的工艺管线定期测量管壁厚度,做到预见性检修;加强分厂设备维护保养工作,建立设备维护保养台帐,每天对备用机盘车,每月初和中旬对备用机进行倒机,定期进行跟踪,发现问题限定整改日期,确保备用机的完好备用率。从以上管理措施避免不必要的紧急停车。

3.结束语

70kt/a离子膜装置通过一系列的措施,电流效率的下降得到显著的改善,2011年8~10月电流效率下降幅度的均值分别为 0.48%、0.26%、0.22%,仅一年的直接财务收益就可达到170万元。总的来说,影响离子膜性能的因素是多方面的,不仅有外界的因素,还有内部的因素;不仅有设备的因素,还有人为的因素;离子膜电解槽的操作重要,盐水精制的效果更加重要。因此,在装置运行过程中要严格工艺管理、完善操作人员素质、提高操作技能、加强岗位员工的责任心,才能够实现整个工艺系统的完善和稳定,将使用的效率进一步提升,实现工作事半功倍;同时我们还需要开展更多的研究来完善和固化取得的效果,使电流效率下降幅度得到持续改进。

[1]程殿彬,陈伯森,施孝奎.《离子膜法制碱生产技术》,化学工业出版社,2006年6月:33.

[2]程殿彬,陈伯森,施孝奎.《离子膜法制碱生产技术》,化学工业出版社,2006年6月:35.