基于ANSYS有限元的ZY7600/20/43D型液压支架护帮板损坏原因分析

梁和平,牛艳奇,刘 伟,张泽山

(1.开滦 (集团)有限责任公司,河北唐山063018;2.天地科技股份有限公司开采设计事业部,北京100013;3.宁夏天地平顶山煤机有限公司,宁夏银川750021)

煤壁片帮和梁端冒顶是影响综采效率和工作面安全生产的主要因素。在矿山压力作用下,煤壁片帮和梁端顶板冒落互相诱发,构成恶性循环。

护帮装置可以有效防止煤壁片帮,进而避免端部顶煤冒落及失控,确保工作面的安全生产[1]。护帮装置主要有2种类型,一是简单铰接式,二是四连杆式。前者承载能力差;后者挑起力矩大,适应性强[2]。

但是,受结构限制,四连杆机构容易损坏。宁夏银星矿ZY7600/20/43D型液压支架护帮经常出现焊缝开裂、主筋剪断等问题,如图1所示。本文对该型液压支架的四连杆式护帮装置损坏原因进行分析。

1 护帮结构及受力分析

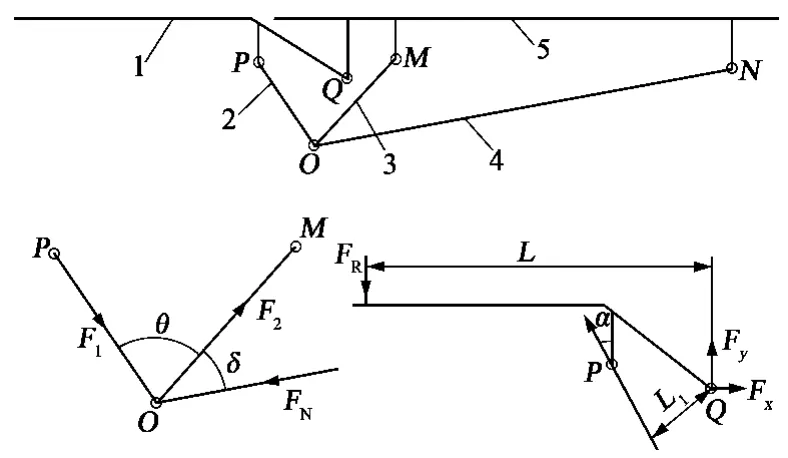

四连杆式护帮结构及受力如图2所示。不计护帮的自重和摩擦力[4]。

由图2可以求得连杆力和护帮板上所受的力。

图1 护帮结构损坏实物照片

对Q点取矩,得到

图2 护帮结构及受力示意

式中,δ为千斤顶与长连杆夹角;θ为长连杆与短连杆夹角;α为短连杆与垂直方向的夹角;F1为短连杆受力;F2为长连杆受力;FN为千斤顶作用力;FR为护帮板所受垂直外力;L为护帮板与顶梁铰接点到护帮板所受垂直外力的距离;L1为护帮板与顶梁铰接点到短连杆的距离;Fx为护帮板与顶梁铰接点的水平受力;Fy为护帮板与顶梁铰接点的垂直受力。

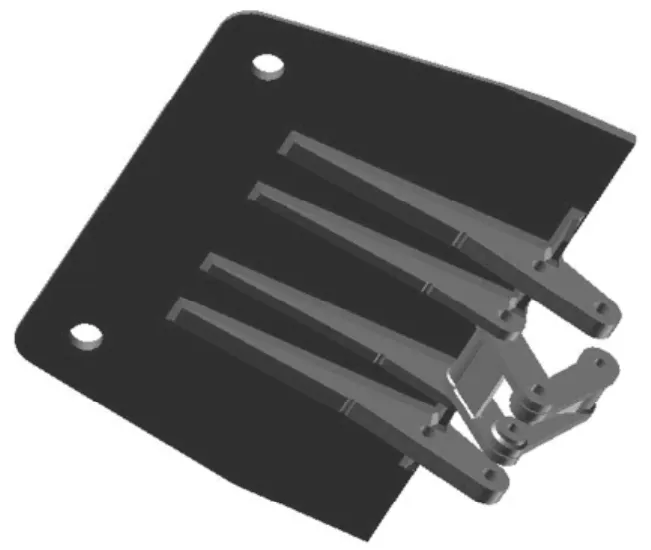

由图及公式可以看出,铰接点的位置、护帮长度、连杆尺寸对护帮装置的力学性能有影响。ZY7600/20/43D型液压支架护帮千斤顶的推力为458kN,护帮板挑平时,δ=38.8°,θ=61.1°,α=17.9°,L=1050mm,L1=142mm。将上述数值代入式 (3),得FR=44.34kN。本文采用Inventor建模,将各结构件和焊缝分开建模,然后装配到一起,三维实体模型如图3所示。

图3 护帮结构三维实体模型

2 护帮结构有限元分析

2.1 网格划分

在有限元分析过程中,网格的划分是非常重要的,其直接影响计算结果的正确性和精确程度。ANSYSWorkbench具有比ANSYS更强大的网格划分功能,以及更加智能化的虚拓扑功能[5]。

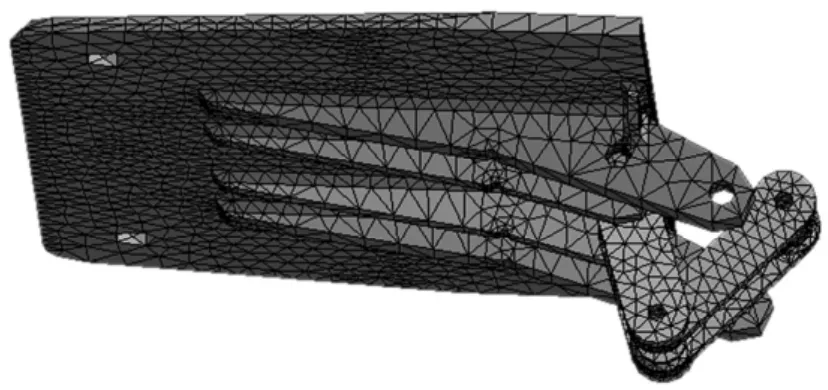

本文采用四面体网格划分方法,最终形成的有限元模型如图4所示,共有39038个单元,10539个节点。

图4 模型网格图

2.2 边界条件及加载

护帮结构件采用Q460钢板焊接,采用等强匹配焊接,焊接的材料特性与Q460的材料特性一致。护帮千斤顶进回液管路系统设有双向锁,对护帮千斤顶伸出杆底面施加固定约束;不考虑顶梁的运动,对顶梁施加固定约束;护帮板、顶梁、长连杆、短连杆以及护帮千斤顶之间是铰接,添加Revolute Joint约束;在模拟焊透时,焊缝和结构件之间是相互结合,在DM模块下应用from new part命令将其整合到一起,在进行有限元处理时,每一部分的连接处为共节点约束。

参照GB25974.1-2010《煤矿用液压支架》第一部分:通用技术条件,对液压支架的“护帮集中载荷和扭转”进行有限元分析。集中载荷分析时,在挑起位置时施加载荷为 44.34×1.3=57.64kN;扭转分析时,在护帮板竖直位置时施加载荷为79.29×1.3=103.08kN。

2.3 仿真结果

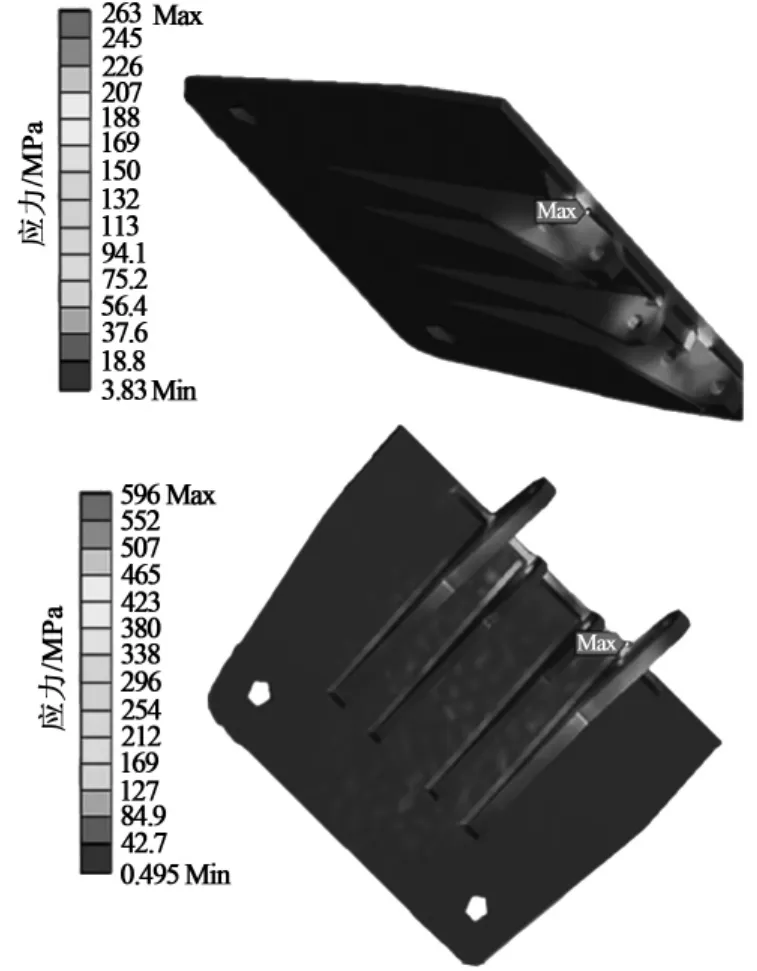

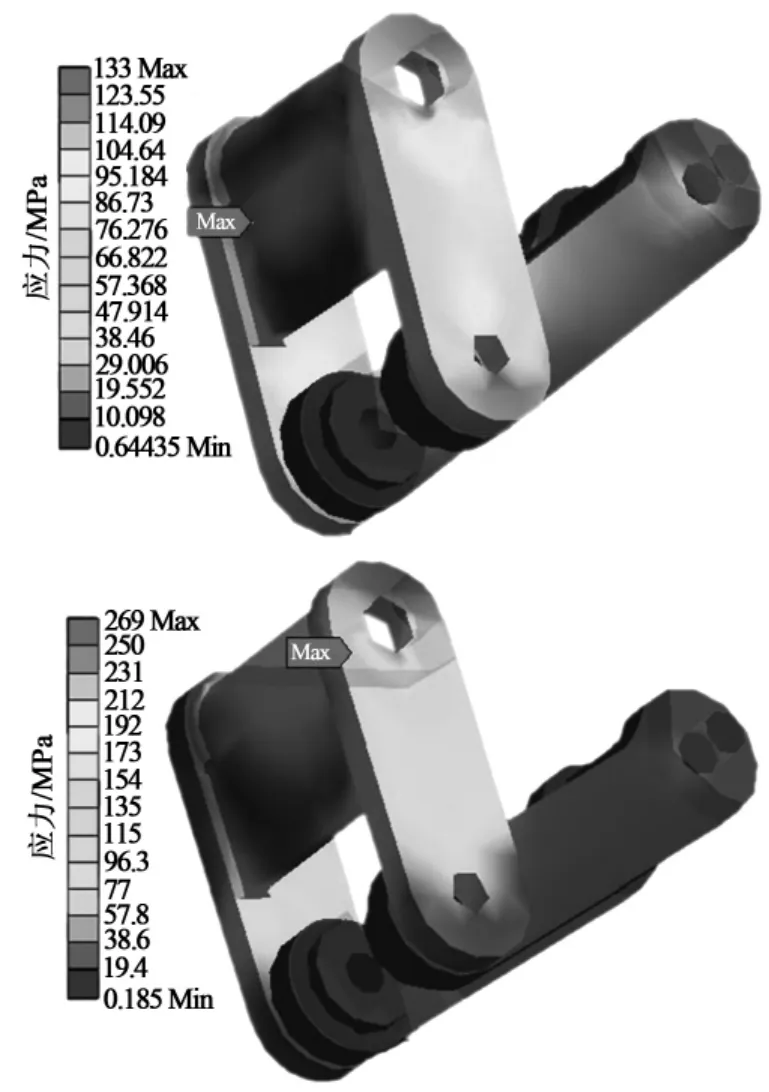

进行集中载荷和扭转试验模拟,对垫块施加载荷,仿真结果如图5,图6所示。从图中可以看出,护帮板的应力分布十分不均匀,应力集中点都是在主筋的根部,当长期使用时,裂纹往往是从此处出现,这与图1所示的护帮板的破坏形式相符。连杆处的最大应力出现在焊缝与结构件的相交处。集中载荷时,护帮板的最大应力为263MPa,连杆的最大应力为133MPa,所受的最大应力都小于材料的破坏应力,说明护帮装置在此种工况下工作时不易发生静力破坏。扭转试验时,护帮板的最大应力为596MPa,连杆的最大应力为269MPa,在这种工况下,护帮装置容易发生静力破坏。由于护帮装置是焊接结构,如果主筋和护帮板未焊透,承载能力会大大降低,板料之间就会有间隙和裂纹,更易出现图1所示的破坏形式。易知,在焊缝焊透的情况下,焊缝与焊缝的交界处应该平滑过渡,减小应力集中。

图5 集中载荷与扭转试验护帮板应力云图

图6 集中载荷与扭转试验连杆应力云图

3 结论

本文应用Inventor和ANSYS软件对护帮四连杆机构在挑起位置时进行受力分析,该方法具有计算速度快、精度高的特点,利用该方法进行护帮四连杆机构的设计和分析,可以提高工作效率和准确性。

通过模拟分析可知,护帮板集中载荷时的应力值远小于钢板屈服强度,说明该状态护帮板不易发生静力破坏。液压支架在井下工作时,随着工作面的不断推进,液压支架护帮板也承受着加载、卸载、再加载的循环载荷作用,同时,板料完全焊透是一种理想状态,当焊接工艺和焊接规范制定不当时,就会出现焊不透的情况,在交变循环载荷的作用下,尤其是焊缝处就易发生疲劳破坏,以及产生裂纹,这样当损伤积累和裂纹发展到一定程度时,就会出现焊缝开裂、结构断裂等损坏。针对这些损坏一方面是进行结构优化设计,另一方面就是采用高强板和合理的高强板焊接工艺及规范以提高液压支架的承载能力。

[1]王国法.液压支架技术 [M].北京:煤炭工业出版社,1999.

[2]孟海岗,闫洪元,佟林阳,等.基于Pro/E的护帮四连杆机构受力分析[J].煤矿机械,2011,32(11):114-115.

[3]丁绍南.液压支架设计 [M].北京:世界图书出版社,1992.

[4]袁 飞,刘铁军,王 旭,等.液压支架护帮板的力学分析与计算 [J].煤矿机械,2010,31(9):19-20.

[5]刘 坤.ANSYS有限元方法精解[M].北京:国防工业出版社,2005.

[6]张增营.往复式压缩机环状阀工作过程冲击应力分析[D].桂林:广西大学,2004.

[7]李育斌.复杂钣金零件工序形状设计技术研究 [D].武汉:华中科技大学,2007.

[8]杜平安.有限元网格划分的基本原则[J].机械设计与制造,2000(1):34-36.