动车组铝合金车体侧墙外侧焊缝火焰调修原理浅析

付 宇

(南车青岛四方机车车辆有限公司,山东 青岛266111)

动车组铝合金车体侧墙采用型材拼接组焊工艺制造[1~3]。侧墙生产使用专用组焊胎位,所用型材吊运至正面组焊胎位完成拼接并对其外轮廓度进行测量。正常情况下,侧墙经过正、反面自动焊组焊工艺后外轮廓度可以满足设计要求。但是由于型材来料尺寸、型材拼接间隙、工装限位以及焊接变形等综合原因,个别制造出的侧墙的外侧焊缝及其热影响区位置会出现变形的情况。为此,需要使用火焰调修的方法,对侧墙外侧轮廓度进行调修。基于数值模拟研究具有研究周期短,投入少,安全等特点,模拟现实生产产品的状态,采用有限元模拟分析的方法对侧墙调修的变形规律进行分析。

1 侧墙轮廓度调修工艺

1.1 调修方法的选择

由于侧墙型材以及侧墙拼接后的结构特点,侧墙外侧焊缝位置变形的调修方法采用加热矫正法。

加热矫正法是采用氧气和丙烷火焰加热,利用材料在局部加热后通过水冷却而形成的局部收缩,达到矫正焊接变形的目的。根据侧墙焊缝区域的变形特点,火焰加热方式选用线状加热法对焊缝凹陷区域进行加热,即火焰沿着直线方向慢慢移动或同时做横向摆动,形成一个加热带的方式。

1.2 调修工艺参数

动车组铝合金车体侧墙型材材质为A6N01,热处理状态为T5,因此,选取的工艺参数如表1所示。

表1 侧墙调修加热温度及加工温度

2 调修变形原理分析

2.1 有限元模型的建立

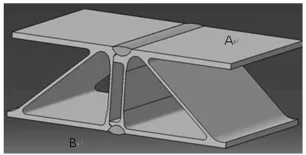

在实际生产中,当侧墙外侧焊缝区域出现变形时,可以通过对相应焊缝位置进行加热后水冷的方法进行调修。截取如图1所示单元对侧墙自动焊缝进行加热变形分析,A侧为侧墙外侧,B侧为侧墙内侧。

图2 动车组铝合金侧墙自动焊缝

根据现车型材结构特点,可将其断面视其为桁架连接组合结构,将其进行简化,构建有限元分析模型,如图2所示。

图3 有限元分析模型

2.2 有限元仿真模拟计算及变形分析

使用ANSYS软件对建立模型进行有限元分析,仿真过程采取先加热后快速冷却至设定温度的方式模拟实际调修情况。采用面热源加热,温度设定为200℃(低于铝合金固相线温度),对如图3(a)中所示位置进行加热。图3为仿真模拟加热步骤完成后状态。

图3 模型完成加热步骤后变形状态

从图3中可以看出,铝合金在加热后由于热胀发生了明显的变形。同时Y轴方向两根立筋同样受热膨胀。由于立筋在Y轴负方向上的变形量大于加热B侧腹板的Y轴负方向的变形量,并且,模型两端刚性固定,应力在X轴方向上得不到有效释放,因此使得两根立筋受到了压应力的作用。由图3(a)中可以看出,由于应力的传递,立筋对模型未加热A侧平板起到了“上顶”的效果。当完成加热过程后,将模型快速冷却至20℃,其作用是模拟实际工作中水冷效果。

由于快速冷却,原高温膨胀位置产生强烈收缩。B侧平板是收缩变形的主要发生区域。同样,立筋受热影响作用同样发生冷却收缩,并且两者在Y轴方向的变形均为正方向。由于变形量差异的原因,在冷却过程中,立筋再次受到了压应力的作用,致使A侧平板受到压应力作用而产生变形。

由于桁架结构主要承受拉、压应力,模型在加热变形过程中斜筋对于Y轴方向的变形影响很小。因此,可以看出,对于此类结构的模型,在单侧采用低温加热后快速冷却的方法,可以使其相对面发生与加热方向相同的变形趋势。

3 结束语

在实际生产中,侧墙的外侧焊缝及其热影响区位置如果出现下凹变形的情况,需要对其对应位置的内侧焊缝实施火焰加热调修;相反,如果出现上凸变形的情况,则需要对上凸的侧墙外侧焊缝进行火焰加热调修。通过ANSYS仿真模拟软件对侧墙焊缝位置模型进行模拟分析,模拟现车生产中火焰调修时型材的变形趋势,模拟结果符合现场工艺实施的实际情况。因此,对于生产中使用的加工工艺,辅助ANSYS、SYSWELD、ABAQUS等仿真模拟软件进行数值模拟,可以更有效地观察、分析现实中无法确定的应力及应变情况,从而有效地改进工艺方法,指导生产。

[1]钱仲侯.高速铁路概论[M].北京:中国铁道出版社,1999.