汽车车身移动式多点自动焊机的研制

韦华南,张映红,朱瑞丹

(柳州职业技术学院机电工程系,广西 柳州 545006)

汽车车身是汽车的四大结构之一,也是汽车的形体语言,其由车门、车窗、车前钣制件、壳体等薄钢板等异型体的表面零件和内部零件组成,汽车车身具有材料薄、壳体体积大、形状复杂,多为立体曲面结构、尺寸大以及表面品质要求高等特点。汽车车身焊接是汽车制造的四大工艺之一,在中小批量生产中,汽车制造企业主要采用普通点焊机、多点焊机和点焊机器人组合成汽车车身焊装半自动化生产线进行生产。当汽车制造企业产量达到一定数量时,汽车车身焊装生产效率就成了生产的瓶颈,急需通过焊接工艺的改进、焊接设备改造和更新换代等途径加以解决。

1 汽车车身焊装现状

某汽车制造企业随着产量不断增加,生产节拍的加快,在汽车车身焊装生产线焊装小总成工序,出现影响企业的生产效率和生产品质的现象。在焊装汽车车身时,乘用车车身总拼焊装工序,首先在夹具总拼工位固定车身,然后通过人工使用普通悬挂式点焊机对侧围内板和底板进行焊接,完成该焊接工艺。焊接中存在的问题是生产节拍较长,车身品质状态不稳定,特别是在生产批量不断增加的情况下,在乘用车车身总拼焊装时,出现的生产效率低和品质不稳定就成为特别突显的问题,从而影响企业的生产效率和经济效益。

如果在乘用车车身总拼焊装时,采用侧围裙边和底板的焊接方式,将能有效解决以上难题。但是由于侧围裙边焊点密集,接头搭边小且焊钳与总拼夹具会出现干涉,无法使用普通悬挂式点焊机进行人工焊接。为此我们通过自动化控制技术与焊接技术相结合,设计开发了汽车车身总拼侧围裙边移动式多点自动焊机,来解决此问题。

2 汽车车身焊装机设计思路

经分析乘用车车身总拼焊装壳体体积较大,且形状复杂,加上焊接生产线上焊接夹具位置限定,作业运动空间狭窄,焊接加工难度大。其次,乘用车车身总拼侧围裙边的焊接工艺要求较高,侧围裙边直线均匀分布有36个焊点,焊点间距为5厘米。再次,企业要求不改变原工件的定位和夹具,来实现侧围裙边和底板的焊接方式,确保焊接品质的稳定性。最后,焊接时要求焊钳能上下升降,左右移动运动,不受上下工件的空间位置限制和焊接夹具等其他因素的干涉。

我们根据乘用车车身总拼侧围裙边的结构、焊接加工特点和焊接工艺要求,运用现代设计手段设计了乘用车车身总拼侧围裙边移动式多点自动焊机。焊机的基本结构主要由焊接执行机构、控制装置和能量转换装置三大部分组成。

2.1 焊机执行机构的设计

结合企业的生产条件、环境和工艺的要求,进行焊机执行机构的设计。首先确定焊钳数量、焊钳型号和工作台的结构等,再运用三维模拟检验焊接执行机构设计效果。

(1)焊钳数量的确定和焊钳类型的选择

首先,根据汽车车身总拼侧围裙边焊接工艺要求规定的焊接部位和焊点数量,企业提出不改变原工件的定位和夹具的要求,结合生产节拍设计确定点焊钳的数量为6把;其次,合理设计每把点焊钳作业的内容,即1把焊钳每次焊接6个点,6把焊钳共焊接36点。最后,对焊接作业行程进行优化设计,按工艺要求焊点距离为5厘米,设焊钳移动次数为6次,焊钳升降高度为10厘米,焊钳底座可上下升降直线运动(以避开焊接夹具),工作台可左右移动的直线运动形式。然后依据产品材料、夹具结构、作业方位等因素选择的点焊钳类型为X型。

(2)工作台结构的设计

要实现焊钳在工作时能上下升降,左右移动直线运动,不受上下工件的空间位置限制和焊接夹具等其他因素的干涉,需设计支撑焊钳的工作台和焊接工作的运动。同时,根据企业要求不改变原工件焊接的定位和夹具的要求,设计工作台的高度和外型结构为长方体的框架结构。最后,根据产品焊接位置的需要,工作台直接安装在半自动化生产线两旁边的地面上,使之具有良好的机械强度、抗振动和耐冲击刚度,防止加压时电极移位,保证高品质的焊接。

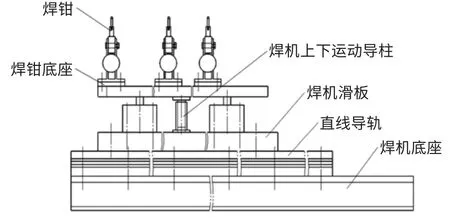

具体的焊接执行机构设计如图1所示。

图1 焊接执行机构设计示意图

2.2控制装置的设计

根据国内汽车车身焊接设备运用自动化技术的成果和企业现场简易焊接装置的经验,本项目拟采用气动控制与自动化控制和焊接技术相结合,通过增加移动式多点焊接自动控制功能,以实现焊接自动化。

(1)移动式多点焊接机的控制系统设计

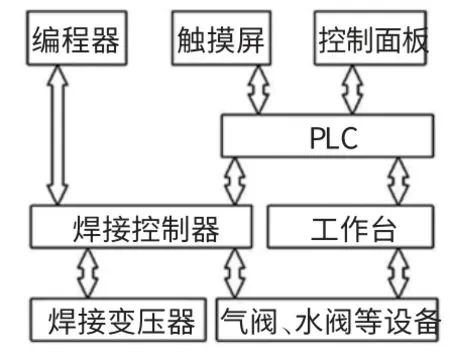

控制系统是整个焊机的指挥与协调中心,负责整个系统的管理与控制,其设计方案如图2所示。控制核心是PLC,主要用于实现外部的逻辑控制和执行元件的控制。焊接控制器和焊接电源是整个系统的核心元件,从而实现焊接参数和内部的逻辑控制。

图2 焊机控制系统方案图

(2)控制器的选择

根据工件的焊接工艺、第一次焊接电流、第二次焊接电流、第三次焊接电流、焊接时间、预压时间、加压时间等参数指标,结合市场流行的焊接控制器类型和功能,综合分析后选择了电阻焊控制器为WDK-2A。

(3)移动式多点焊机气动控制系统的设计

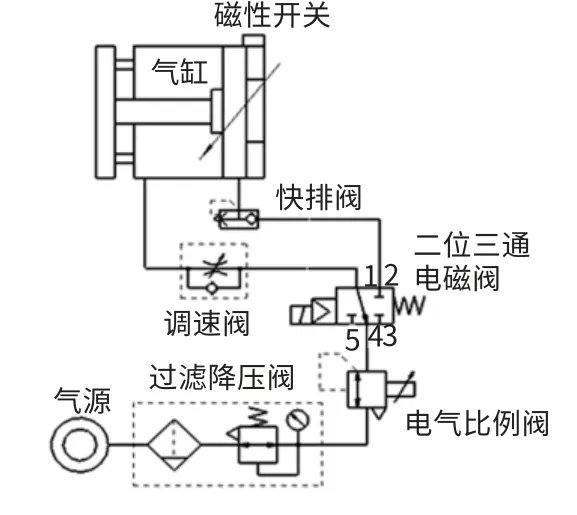

根据移动式多点焊机要实现的功能,设计了三个不同的气动控制系统。其中一个控制焊机上下方向运动,一个控制焊机左右运动,图3为焊机外部上下、左右运动状态的气动控制结构示意图。

图3 焊机外部上下、左右运动的气动控制示意图

另外一个是控制焊钳加压和释放电流的气动控制系统,如图4所示,其是通过电气比例阀由焊接控制器根据焊接程序设定的焊接压力进行调节,从而实现焊接压力的精确设定与调节。两位三通电磁阀根据其导通状态的不同实现气缸移动方向的切换,从而实现加压和释放两种不同工作状态的切换。通过调节调速阀,实现气缸动作速度的调节。

图4 控制焊钳动作的气动控制系统图

2.3 能量转换装置设计

(1)电气控制系统设计

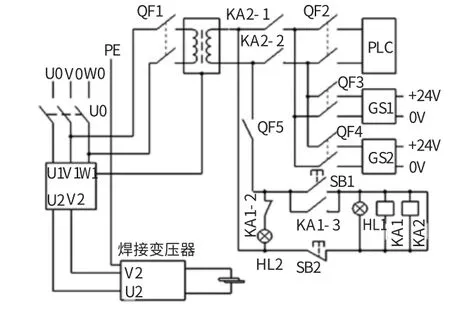

为了实现焊接过程的外部逻辑控制和相关的其间驱动,选择西门子PLC为主控单元,配合电气比例阀等实现焊机工作过程的程序控制,如图5所示。

图5 电气控制系统设计图

(2)焊接变压器的选择

为了确保焊机的正常运行,根据汽车车身总拼侧围裙边的材料、厚度、形状、工位和工艺要求等参数,焊机所需的电流容量的大小,结合市场提供的焊接变压器产品进行综合性的分析,决定选用160 KVA的焊接变压器。

3 焊机的检验和实践

对移动式多点焊自动焊机内所设计的焊接执行机构、控制装置和能量转换装置三大部分有机组合,运用三维模拟检验设计效果。

在设计过程中,通过确定焊钳数量、焊钳作业内容和行程、工作台结构等要素,模拟焊接作业方位、作业内容,检测以下主要项目:

(1)点焊钳能否正确进入焊接部位实现焊接;

(2)点焊钳及附件作业时是否与产品、工装、夹具等发生干涉;

(3)点焊钳的上下、左右移动距离是否合理;

对不合适项目制订修改方案,经多次修改测试后,进行汽车车身移动式多点焊自动焊机的制作、安装、调试,并在汽车车身总拼侧围裙边焊接生产工位试焊五台新车,检测产品焊接品质、焊接速度、焊接的操作功能。在试焊过程中,对焊钳移动距离、升降高度、焊接参数等项目进行反复微调,达到了预先的设计要求。

4 结束语

使用汽车车身移动式多点自动焊机后,采用侧围裙边与地板的焊接固定的方式,不用改变原工件的定位和夹具的基础上,在汽车车身总拼总成工位实现了裙边与地板的自动连续焊接,解决了汽车车身左右侧围在以前吊坠的问题,车身状态稳定性大大提高。

使用新焊机在汽车车身总拼侧围裙边焊接生产时,实现6把焊钳每次自动焊接36个点,生产效率提高30%以上,同时,可给工件下道工序进行定位和减少焊点,为下道工序的工艺分解提高了硬件条件,从而提高工件的焊接品质和生产效率,解决了汽车车身生产生产效率低和品质不稳定的瓶颈,满足了企业生产的发展需求。

新自动焊机研制的方法和途径,为解决汽车车身焊装结构形状复杂、焊点密集、接头搭边小、操作空间小、焊接品质难以保证等问题提供了参考和借鉴。

[1]成大先主编.机械设计手册[M].北京:化学工业出版社,2010.

[2]蒋力培,薛 龙,邹 勇.焊接自动化实用技术[M].北京:机械工业出版社,2010.

[3]龚顺镒.工业控制自动化实用技术手册[M].北京:机械工业出版社,2009.

[4]格鲁瓦(美).自动化、生产系统与计算机集成制造[M].许 嵩,李志忠译,北京:清华大学出版社,2009.

[5]史耀武.焊接技术手册[M].北京:化学工业出版社,2009.

[6]潘天浩,李仁德,胡 欢,等.自动化点焊机的研究与开发[J].石材,2011,(09):32-33.

[7]张连新,李尚政,舒行军,等.基于PLC中频逆变电阻点焊机研制[J].电焊机,2009,39(10):74-77.

[8]侯曙光,黄 辉,杨 杨,等.专用点焊机工作台的设计与研制[J].工业仪表与自动化装置,2012,(02):69-73.