加工自动生产线三工位分拣单元的自动化设计

张涛川

(河源职业技术学院,广东 河源517000)

工业自动线设备是能实现产品加工或装配工作过程自动化的一种机电一体化设备体系,通过采用一套能够进行自动加工、检测、装配、运输的机械设备,组成具有高度连续性的、自动化的生产线,来实现产品的生产、加工和装配功能。其显著特点是综合性和系统性。工业自动线设备综合运用了机械传动、微电子技术、电工技术、传感器技术、微机接口技术、通讯技术等,各个系统模块在中央处理单元的控制下协调有序的进行系统工作。应用工业自动线设备进行生产是一种先进的生产组织形式,其大面积的应用可显著提高系统的可调整性,扩大工艺适用范围,提高设备的加工精度和自动化程度,并可同计算机等现代控制设备结合从而实现整体自动化车间与自动化工厂。

笔者针对YP8035B加工自动线的三工位分拣单元,根据分拣单元在自动线中的控制功能要求,采用三菱FX 2N 36MR型PLC为中央控制处理器,以工件的是否金属和黑白色彩判断为依据,完成分拣控制系统的设计。

1 设备控制工艺要求

YP8035B加工自动线是一套集成送料、加工、装配、输送和分拣功能单元的自动线设备,是一套典型自动线机械平台,系统各单元采用了气压传动、变频器传动、位置控制模块,各控制单元分别由一台PLC作为核心控制单元来承担控制任务,并采用RS485通讯进行联网控制。

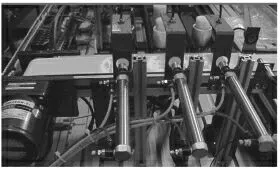

图1 分拣单元的实物结构

分拣控制单元的实物结构如图1所示,其在YP8035B自动线中,主要对上一单元送来的已加工完成的、装配完毕的工件进行分拣,使黑白两色的工件依据金属和非金属套件的不同,从不同的料槽进行导向分流,其结构如图2所示。

图2 分拣单元结构示意图

其整个分拣工艺要求:

(1)输送带将搬运机械手传送过来的工件传送到入口处光电传感器进行检测,检测信号传送给PLC;

(2)PLC启动变频器,带动传送带继续输送;

(3)工件被输送到分拣传感器区域进行分拣;

(4)如分拣检测到的工件为黑色+金属套件,则启动1号推料气缸,将工件推入1号料槽;如分拣检测到的工件为白色+金属套件,则启动2号推料气缸,将工件推入1号料槽;如分拣检测到的工件为黑色/白色+非金属套件,则启动3号退料气缸,将工件推入3号料槽。

2 控制系统原理

分拣单元控制系统采用三菱FX 2N系列PLC作为核心控制模块,配套采用三菱变频器控制三相异步电机带动输送带进行运转,采用增量式旋转编码器作为位置控制信号反馈,使用入口传感器信号为“1”时作为系统启动信号,使用分拣传感器信号作为分拣气缸动作信号,控制系统的控制逻辑如图3所示。

图3 分拣单元控制逻辑图

3 控制系统设计

3.1 PLC地址分配及硬件选型

根据设备的硬件情况,本控制单元的PLC的地址分配及功能定义如表1所示。

表1 分拣单元I/O分配表

如表1所示,本控制单元所需的输入点数为9点,输出为14点,内部的辅助继电器为2点,为兼顾到设备的后续升级要求,需要将PLC的输入输出点数预留10~20%,故经过综合考虑,本控制单元所选取PLC型号为三菱FX 2N 36MR(继电器型)PLC,其输入点数为18,输出点数为18,可以满足本控制系统的要求。

分拣单元对三相异步电动机的调速控制要求较为简单,只需要有一般的高中低三段速的控制要求,一般的经济型变频器即可满足使用要求,故变频器选用三菱FR-E740-0.75K型号变频器,其额定电压为三相400 V,适用于三相电机容量为0.75 kW以下的电动机工作。

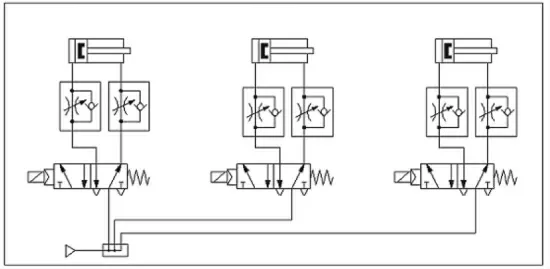

3.2 分拣单元气动控制回路设计

分拣单元气缸控制采用气动回路驱动,其控制回路的工作原理,如图4所示。控制回路统一由气站提供工作所需的压缩控制,经过汇流板分流至各工作气缸回路,分拣单元的气动阀分别使用3个二位五通电磁阀,以对应推料气缸1、推料气缸2、推料气缸3,1Y1、2Y1和3Y1分别为控制3个推料气缸电磁阀的控制端。

图4 分拣单元气动原理图

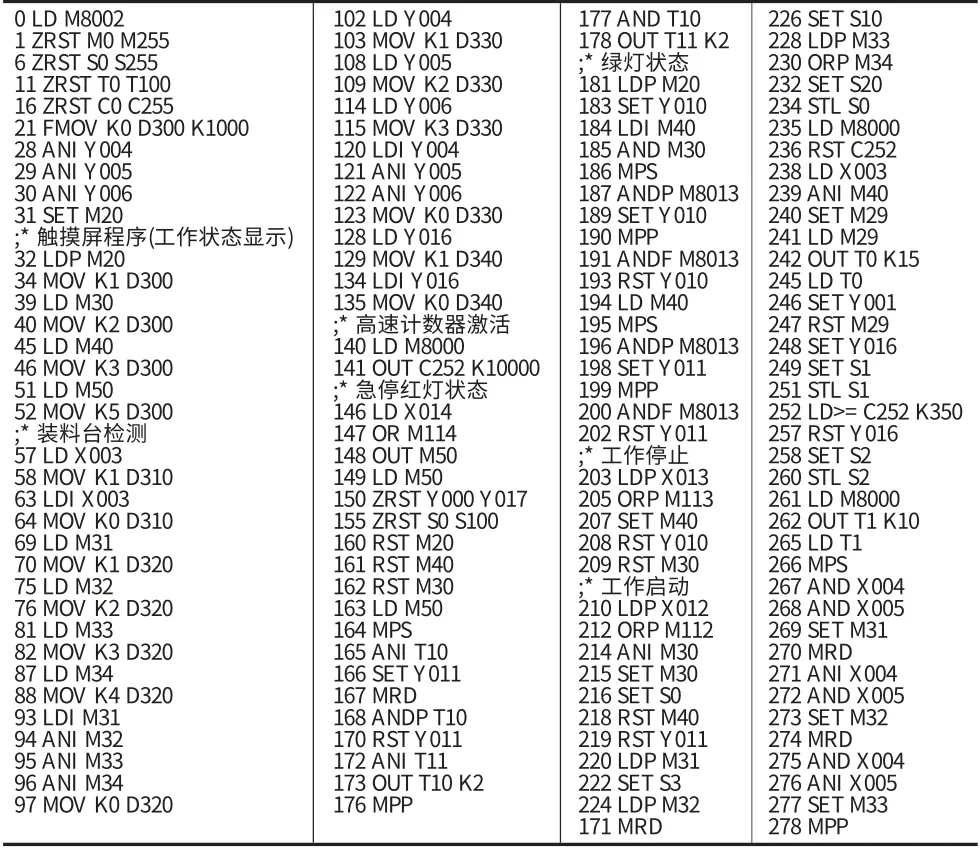

3.3 分拣单元PLC程序设计

本分拣单元的PLC控制程序如表2(指令表格式)所示。

表2 PLC控制程序(指令表格式)

4 结束语

PLC作为当前主流的工业控制模块,可靠性高,功能强大,可以满足一般的中小型设备的控制要求。本文采用三菱FX2N系列PLC,设计PLC程序,通过对工件的黑白两色识别和金属与非金属的判断,驱动气动执行机构进行装配工件的分组检料,实现了控制要求,并可对于同类的自动线分拣控制程序设计提供参考。

[1]侯恩光,孔艳艳.基于PLC的油缸焊接自动线控制系统设计[J].机械工程师,2012(1):60-61.

[2]周 毅.XF0114自动线数控系统及PLC改造[J].装备维修技术,2008(2):45-51.

[3]张战鸣,尹耕钦.自动分拣机的PLC控制系统设计[J].机电信息,2012(24):144-145.

[4]吴迎春,徐连强,张家骅.触摸屏和PLC在物料分拣系统中的应用[J].机械制造自动化,2012,41(2):171-173.