马鞍山长江公路大桥左叉悬索桥中塔设计及施工

邹敏勇 张巨生

(中铁大桥勘测设计院有限公司 武汉 430056)

1 工程概况

马鞍山长江公路大桥位于长江中下游的安徽省东部,连接马鞍山和巢湖两市。马鞍山长江公路大桥左汊主桥为2×1 080m的三塔两跨悬索桥,跨度布置为(360m+2×1 080m+360m,矢跨比1/9,加劲梁在中塔处采用塔梁墩固结[1];中塔为钢-混叠合塔。总体布置见图1。

图1 马鞍山长江公路大桥三塔悬索桥总体布置(单位:m)

2 中塔结构形式选取

2.1 结构形式选取

为选取合理的中塔结构形式,分别对纵向为A形、人字形、I形的3种结构形式进行研究分析。通过对这3种结构形式的研究发现,混凝土塔及A形钢塔由于主塔本身刚度较大,主缆与鞍座间抗滑安全无法保证[2],人字形结构和I形结构刚度适中,能较好地满足受力需求。

中塔若采用钢塔,不论是I形钢塔、亦或人字形钢塔,2个方案在技术上都不存在问题,但考虑到马鞍山长江流域水位落差较大,选用钢塔方案,下塔柱处于水位变动区,影响结构的耐久性,自身防撞能力较差。因此,中塔采用钢-混叠合塔是合适的。钢-混叠合塔刚度适中,上塔柱为钢结构,对变形适应能力较强,且钢结构强度高,能很好地满足受力需求;下塔柱为混凝土结构,具有较大刚度和较好的防撞能力[3]。

若采用人字形钢上塔柱,分叉点距离承台高约76m,该处钢塔柱截面较大,吊装较困难并需在混凝土塔柱顶面叉开约18m,使混凝土下塔柱顶面尺寸达32m,显得过于粗重,与边塔外形不协调,景观效果较差。

而I形钢上塔柱最重节段在叠合段,可以通过浮吊吊装,有效地解决了节段吊装难题;混凝土下塔柱截面相对较小,与边塔外形协调,景观效果较好。

经过多方面比选,再结合马鞍山大桥的工程建设条件,围绕马鞍山大桥设计所确定的技术控制指标,马鞍山长江公路大桥中塔采用I形钢-混叠合塔方案。

2.2 叠合段接头位置选取

马鞍山长江公路大桥采用塔梁固结体系,下横梁为钢箱梁。若叠合段接头在下横梁以上,需设置3个钢-混接头,塔梁固结体系活载作用下,该处主梁交变内力较大,对钢-混接头受力不利,结构构造难处理。而叠合段接头位置设在主梁以下,主梁材料单一,混合接头数量较少,结构构造相对简单,因此叠合接头设置在距离下横梁底4.2 m处,高程为+47.5m。

3 中塔结构设计

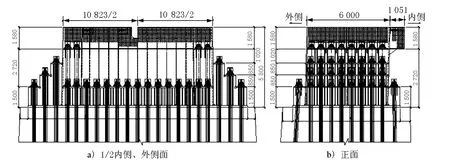

中塔结构设计为门式结构,由上、下塔柱、塔顶装饰及上、下横梁组成,其中下塔柱为预应力混凝土结构,上塔柱、塔顶装饰及上、下横梁为钢结构。塔高(从塔座顶面算起)为175.8m。上塔柱高127.8m(从钢-混叠合面算至鞍座底),横桥向宽度6.0m,顺桥向宽度7.0~11.0m。塔顶装饰10.5m。塔柱间中心距:在塔顶处35m,承台顶处43.5m,中塔结构见图2。

图2 中塔结构图(尺寸单位:cm)

3.1 中塔钢结构设计

上塔柱高127.8m,横桥向宽6.0m,顺桥向宽7~11m。

塔柱断面为单箱多室布置,由四周壁板和两道腹板构成,根据受力要求,位于塔顶段局部范围内增加了数道腹板。为了减小塔柱截面风阻系数,改善涡振性能,塔柱截面四角切去0.7m×0.7m4个矩形,将截面进行钝化。在塔柱断面中室内设置1.5m×2.0m的电梯通道及人行爬梯,电力管线也从该通道进入。

上横梁设计为具有徽派建筑特色的结构,上横梁由上、中、下梁3部分组成。上梁与中梁之间用5个有圆柱造型的结构连接,中梁与下梁之间用3个有灯笼造型的结构连接。

下横梁为塔、梁固结的一部分,梁高中心为6.5m。

塔柱共划分为21个节段,T1~T21,20个拼接接缝,J1~J20;节段长度5.0~9.55m,标准节段长度为6m。其中T1节段最重,约590t。塔柱节段连接传力形式,设计采用高强度螺栓传力与端面金属间接触传力相结合的方法。考虑到索塔安装中误差的调整,设计在J1,J5,J11,J16四处设置了调整接头,即高强度螺栓传递100%内力。

3.2 钢-混叠合段连接设计

钢上塔柱根部的压力主要通过钢上塔柱底座板传递到混凝土下塔柱中,而拉力则通过预应力钢绞线索传递到混凝土下塔柱中。考虑到预应力的更换、维护方便,采用无粘结体外预应力。中塔在主梁单跨满载工况下最为不利,设计以该工况下叠合面无拉应力出现(底板不出现缝隙)来控制设计。经计算需在单个塔柱叠合面布置110根Φss15.2-37无粘结预应力钢绞线索。单根预应力钢绞线索恒载时预应力约5 000kN,考虑预拉力张拉的损失,施工张拉力为5 698kN。

无粘结预应力可通过在锚头加设防护罩封闭然后灌注油脂来防腐,并且在上端即钢塔侧防护罩由不锈钢和玻璃钢2部分组成,通过透明的玻璃钢可以随时观测。钢-混结合段结构见图3。

图3 钢-混结合段结构图(单位:mm)

叠合塔墩接头构造及受力复杂,为保证结构安全可靠,对该部分构造进行了空间仿真分析及模型试验。计算结果表明,钢-混凝土界面摩擦抗剪有足够余量,下横梁及钢混叠合段各板件最大应力均在容许范围,锚下承压板件局部稳定性能满足规范要求,板件加劲肋设置合理,结构安全。

3.3 混凝土下塔柱设计

下塔柱设计为预应力钢筋混凝土结构,高37.5m,横桥向宽9.2~12m,顺桥向宽17~25 m,塔柱顶设置7.5m高实体段,截面采用单箱单室结构,横桥向壁厚1.6m,顺桥向壁厚2.0m,在根部及顶部交接范围内壁厚逐渐加厚。下塔柱四角设有3cm×3cm倒角。下塔柱按照预应力混凝土构件设计,单个塔柱配有110束Φs15.2-19 mm高强度低松弛钢绞线束。

4 中塔施工

4.1 混凝土塔柱施工

下塔柱混凝土采用分层浇筑方式,每次灌注厚度为30~40cm。每个节段5m,除叠合段预留2m后浇外,最后一节高度为5.5m。

为固定定位钢筋和预应力孔道,在每个节段均设置劲性骨架。采用悬臂模板保证混凝土浇筑时塔柱平面尺寸及位置满足要求。

通过连接器接长,塔柱施工分节张拉预应力。

4.1.1 T1、T2及下横梁施工

中塔钢塔柱T1、T2及下横梁最大吊重约590t,采用大型浮吊吊装。

T1,T2节段及下横梁施工总体思路:先吊装下横梁→安装T1节段→钢混凝土叠合、张拉锚固→安装T2节段→下横梁与T1,T2固结。

下横梁采用落地支架安装,T1节段支撑在下塔柱顶的6个钢筋混凝土立柱上,安装顺序为先进行落地支架搭设及下塔柱顶的6个钢筋混凝土立柱施工,再吊装下横梁,通过调节装置调整下横梁高程及平面位置,再吊装T1节段,通过调节装置调整T1高程及平面位置,调整完成后对T1、下横梁的整体位置进行检查,满足设计要求后将T1节段与立柱进行锁定。

T1与立柱锁定后,将无粘结接预应力钢绞线束预埋钢管接长至设计位置,同时进行叠合段钢筋施工,安装模板,浇筑自密实混凝土并完成表面压浆处理,最后浇筑T1节段内填充混凝土。

浮吊吊装T2节段就位,利用四角所设调整装置对T2高程、平面位置进行精确调整,测量无误后,匹配拼接板,完成J1接头的安装。待T2安装完成后,通过下横梁下调节装置再次调整下横梁平面位置及高程,匹配拼接板完成下横梁与钢塔的连接。

4.1.2 标准节段施工

T3以上节段最大重量超过200t,目前国内的吊装设备无法满足要求,采用新研发的塔吊D5200-240进行本桥中塔标准节段吊装。

(1)非调整接头安装。运输船运送钢塔节段到中塔后,检查节段情况,确认测量基线并布置测量控制点。

塔吊缓慢起吊钢塔,当钢塔下口四角高差控制在5mm以内,满足要求后继续起吊钢塔,起吊到位后,旋转起重臂至安装位置,松钩下落。下落到离接口约100cm时,将牵引系统安装到位,作业人员在钢塔内拉紧牵引绳,调整钢塔位置,使其落入导向及限位板内。

下落到位后,测量人员对钢塔进行检查,利用水平顶、侧面限位板将钢塔平面位置调整好,根据测量结果调整竖向位置,并检测钢塔金属接触率情况,当满足要求后,打入冲钉初步定位,上螺栓并施拧。

螺栓终拧后,测量接缝端面的倾斜率、高程、塔柱相对位置及金属接触率等各项指标。

(2)调整接头安装。调整接头安装前必须对上一节段的倾斜度、四角高差进行测量,以明确接口调整量,当各项指标均满足设计及验收要求时,可以将调整接头按正常接头进行连接,此时拼接板可直接根据厂内预拼情况进行钻孔。

当需调整时,拼接板一侧需后钻孔,现场利用竖向调整装置调整钢塔位置,测量检查合格后,放出拼接板孔样,钻孔后进行连接。

实际施工时,为了加快钢塔架设进度,根据厂内预拼数据结合桥位实际测量数据对接口状态进行预判,提前进行钻孔作业。通过加强钢塔制做和架设过程中的测量监控工作,本桥实际架设时调整接头加垫量最大只有3mm。

4.2 钢塔线形控制

塔柱架设是再现工厂制造精度的过程,核心问题是采取有效措施恢复工厂匹配制造时相连节段的相对几何位置和相连节段端面的金属接触率。

(1)钢塔节段厂内制造时端面机加工完成后进行逐段预拼,检查金属接触率、接头相对几何位置,符合验收要求后做出控制基线,做为架设时测量控制基点。

(2)钢塔架设前现场测量人员对基线进行确认,保证测量点间通视。

(3)塔柱端面在进行测量前,检查测量仪器,使仪器精度满足精度要求。

(4)首节段钢塔架设定位前测量精度按工厂制造精度控制,确保首节段钢塔平面位置、高程、倾斜度达到设计要求。

(5)钢塔架设后对接口金属接触率、错边量进行检查,金属接触率采用0.04mm塞尺检查,满足要求后方可进行连接。

图4为中塔塔吊施工图。

图4 中塔塔吊施工图

(6)钢塔测量工作在环境温度相对恒定时段进行,一般在凌晨进行测量检查。

(7)调整接头安装时空间位置必须调整至设计要求范围内,使钢塔架设重新有一个良好的基准面,消除累积误差。

(8)设置3道主动横撑以保持设计线形。中塔架设完成后测量:钢塔中心点最大偏差值8.9mm,塔相对间距小于4mm,倾斜度小于1/10 000,满足设计及规范要求。

5 结语

马鞍山长江公路大桥左汊主桥钢塔首次采用钢混叠合构造,钢-混结合部位首次采用无粘结预应力锚固,标准节段首次采用新研制的D5200塔吊进行安装,在设计及施工方面有不少的创新点。

马鞍山长江公路大桥钢塔施工开始时间为2010年6月,2012年4月全部施工完成,中塔架设的各项技术指标(垂直度、塔柱中心距、接触率等)均很好地满足了设计要求。

[1]安徽省公路勘测设计院,中铁大桥勘测设计院有限公司.马鞍山长江公路大桥及接线工程初步设计[Z].合肥:安徽省公路勘测设计院,2008.

[2]万田保,王忠彬,韩大章,等.泰州长江公路大桥三塔悬索桥中塔结构形式的选取[J].世界桥梁,2008(1):1-4.

[3]高康平,张 强,唐贺强,等.马鞍山长江公路大桥三塔悬索桥中塔刚度研究[J].桥梁建设,2011(5):1-5.