钢坯高温防氧化涂层的制备与性能

卢建,许莹,王朋

(河北联合大学以升创新教育基地,河北唐山 063009)

0 引言

高温加热过程中,钢铁的氧化烧损不可避免,氧化不仅造成原料和能源浪费,而且会破坏材料的表面质量,使材料的组织受损,极大地影响了产品的成材率。据报道[1-3],钢铁企业每年因各种热作用造成的氧化损失占世界粗钢产量的1.5% ~4% ,仅加热过程中钢坯的表面高温氧化烧损率就达2%。

金属或者合金必须加热到高温才能完成淬火、退火、正火、轧制和模锻等工序[4]。针对金属高温氧化的特点,目前最直接有效的方法就是减少金属零件与氧化气氛的接触。常用的方法有真空法、保护气氛法、高温防氧化涂料法等几种措施。热加工过程中,采用耐高温临时性保护涂料对基体进行防护是近几十年发展起来的一种热处理保护技术。相对于真空法热加工技术和保护气氛热加工技术,涂层保护方法具有投资少、成本低、操作简单、适应性强等特点,不受气源、设备工件体积和形状的限制等特点[5]。但部分研究成果[6-8]的抗氧化温度过低,多数涂料抗氧化温度在1000℃左右;部分研究成果[9-10]是针对某一特种钢材,涂料成本过高,没有普遍适用性;部分研究成果主要用来处理航天航空、国防等重要部门所需的特殊金属及合金,配方严格保密[11-12],部分研究成果在1300℃高温下,保护效果不理想。

本实验参考相关相图及高温成膜机理,针对普通碳钢,制备了一种新型MgO-Al2O3-SiO2-Fe2O3体系陶瓷防护涂层,防护温度高达1300℃,防护效果可达60%。同时,在钢坯冷却过程中,该涂层能够自动脱落,不会对后续工艺造成影响,不会在钢坯表面引入新的成分。

1 实验方案

1.1 实验材料

1.1.1 基体材料

本实验所用基体材料为相同材质普碳钢,尺寸为6 mm×35 mm×100 mm的片状样品,平均质量为192 g。将基体试样表面氧化层去除,再用砂纸将试样表面铁锈除掉,直至试样表面出现金属光泽后备用。

1.1.2 涂层材料

1)粉料

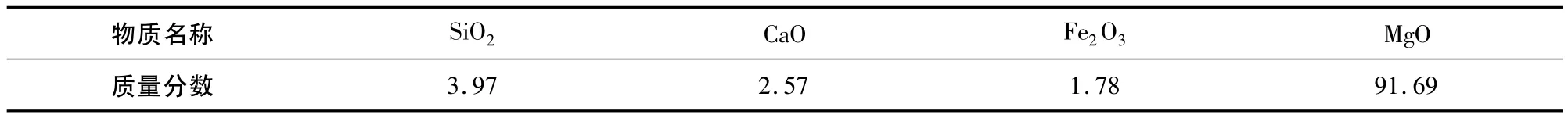

基料取材为一种含镁原料(成分见表1)。实验辅助材料有:Fe2O3、TiO2、石墨。

表1 含镁原料各组分百分含量

2)载液

本实验选取水为载液,因为水安全适用,来源丰富,且适当加入能够起到调节涂料粘度,改善涂覆性能。在液体中加入自制无机粘接剂,粘接剂会在很程度上大提高涂料体系对基体的附着力,整个涂层附着良好,结构完整,这是保证涂料高温防氧化的基础。

1.2 实验步骤

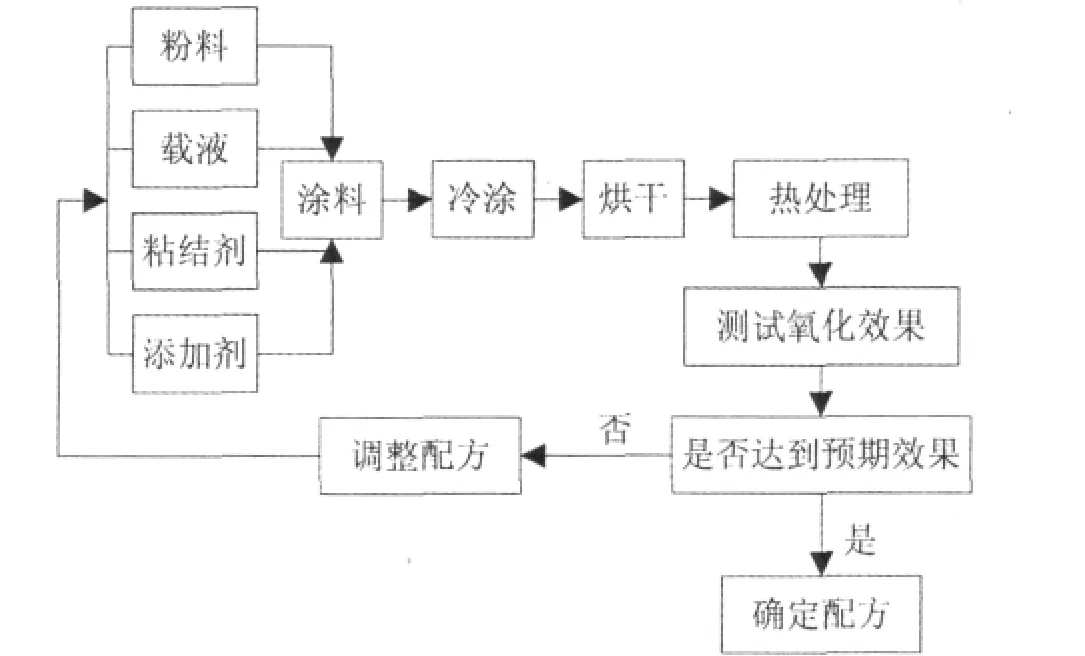

本实验主要通过以下步骤确定最终配方:配料、涂覆、热处理及对抗氧化效果的测试。根据综合测试涂层抗氧化效果,确定不同成分对氧化效果的影响及其合适配比,最终确定最佳配方。具体流程见图1。

图1 实验流程示意图

1.2.1 配料

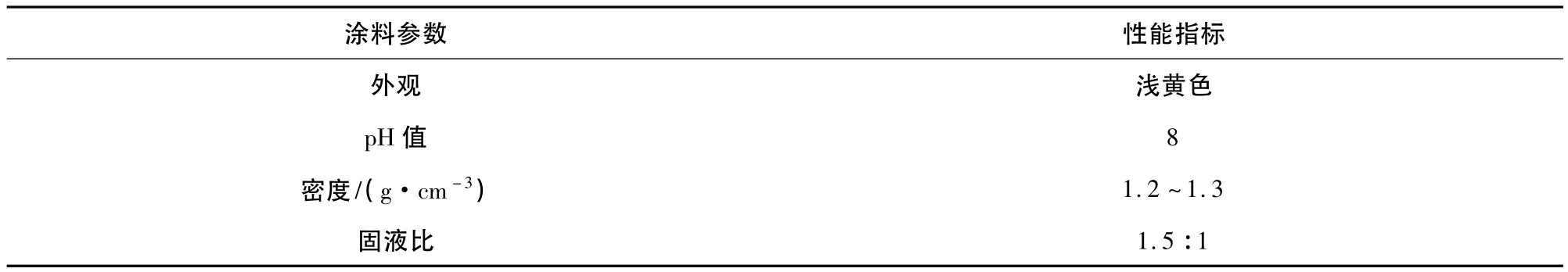

粉料直接在电子称上称取,与含有粘结剂载液以一定比例混合,搅拌均匀后制备出涂料。基本物理参数如表2。

表2 涂料的基本物理参数

1.2.2 涂覆

将涂料刷涂在准备好的基体材料上,刷涂方向保持一致。由于单层涂料致密度有限,涂层总会存在一定数量的气孔,适当增加涂刷道数和涂层厚度有利于提高防护效果。

1.2.3 热处理

将涂覆样烘干后与空白样同时放入马弗炉中加热,炉温从室温以10℃/min升至1000℃,以5℃/min升至1300℃。保温30 min后,出样品进行空冷,每次加热速率与保温时间尽量保持一致。

1.2.4 测试抗氧化效果

1)冷却后,目测氧化皮宏观状况,即观察加热后涂层的外观是否开裂、断面是否有孔洞、是否贯穿涂层、氧化层的厚度、试样表面是否有渗透涂层的氧化亚铁、以及与基体接触面是否存在致密的褐色氧化铁层。

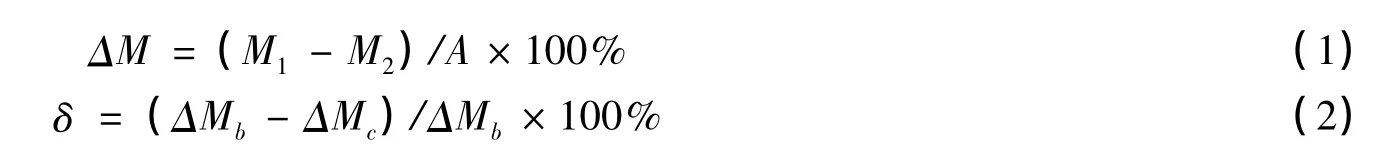

2)称量清理后的基体,与热处理前比较,进一步计算实验后样品的单位面积损失重量ΔM及氧化烧损降低率δ。

式中,M1与M2分别为钢块入炉氧化前及冷却除鳞后的试样重量,ΔMb和ΔMc分别表示普碳钢空白样与涂覆样的单位面积氧化损失重量,A为钢坯表面积,δ即为涂层的氧化烧损降低率。δ值越大,表明涂层的氧化烧损降低率越大。

3)对高温所形成的涂层进行XRD测试。通过样品的X射线衍射图与已知的晶态物质的X射线衍射谱图的对比分析,完成样品物相组成和结构的定性鉴定;通过对样品衍射强度数据的分析计算,完成样品物相组成的定量分析。本实验应用X射线衍射试验,主要是检测涂层的物相组成以及内部的物质结构,通过检测的结果来分析涂层的保护性能,并对涂层材料进行调整,优化涂料。

2 结果与讨论

2.1 涂料主要成分的确定

为确定涂层的合理配方,本组实验在基本相图基础上进行了主要原料组成的影响因素实验。

2.1.1 含镁原料含量对抗氧化效果的影响

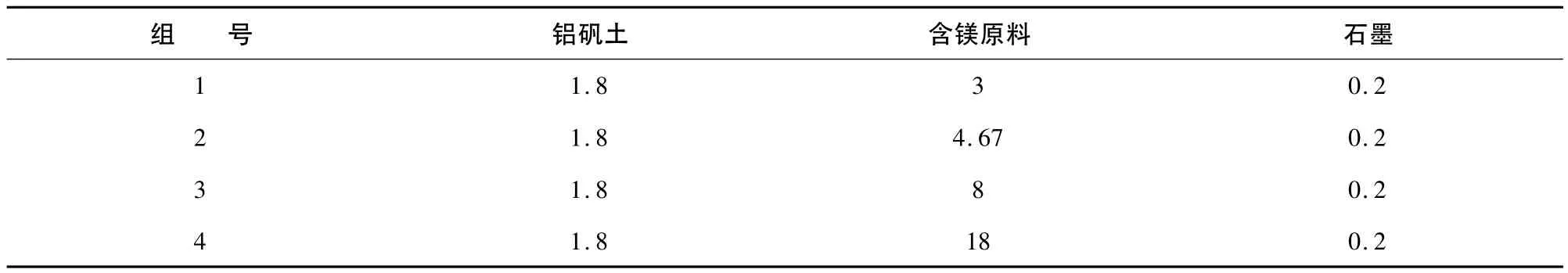

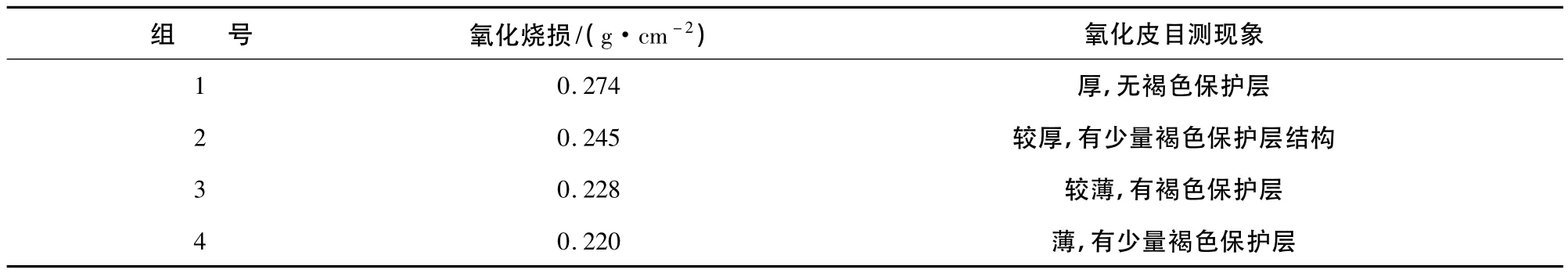

本组实验以含镁原料在粉料中的比例为单一变量,测试了其比例分别为60%、70%、80%、90%时的涂层抗氧化效果。

表3 粉料成分

表4 含镁原料含量对氧化烧损的影响

图2 含镁原料的含量对氧化烧损的影响

由目测分析,含镁原料比例在70%、80%、90%时氧化皮靠近集体一侧有褐色保护层,比例在80%时褐色保护层最多。由氧化失重分析,含镁原料比例在80%、90%时氧化烧损最低,分别为0.228 g·m-2、0.220 g·cm-2。综合考虑,含镁原料在粉料中的比例为80% ~90%时抗氧化效果较好。

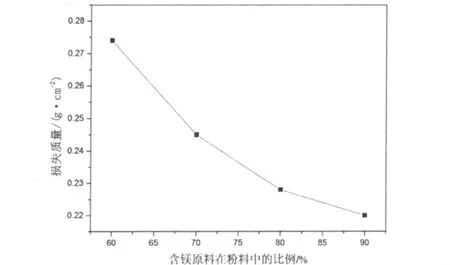

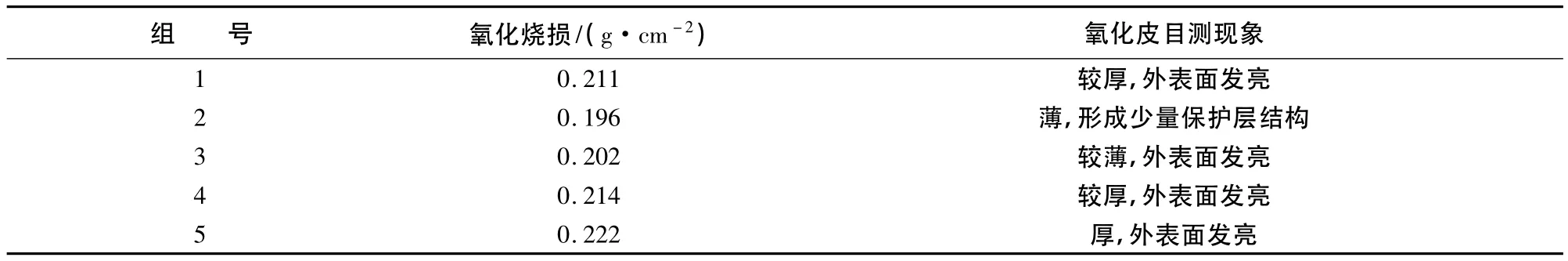

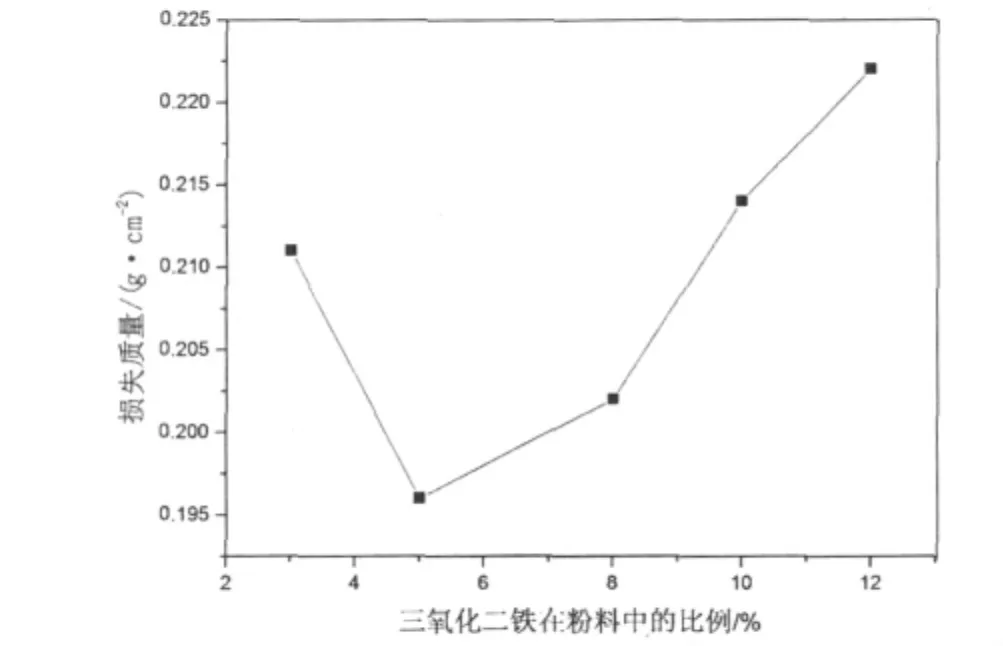

2.1.2 Fe2O3含量对抗氧化效果的影响

本组实验以氧化铁含量为单一变量,测试了其比例分别为3%、5%、8%、10%、12%时的涂层抗氧化效果。

表5 粉料成分

表6 Fe2O3含量对氧化烧损的影响

图3 氧化铁的含量对氧化烧损的影响

由目测分析可知,第1、2组氧化层较薄,且第2组氧化层内侧有少量褐色保护层结构。由氧化失重分析,1、2组氧化烧损百分率也较低分别为0.225 g·cm-2、0.221 g·cm-2。氧化铁含量在5%时抗氧化效果较好。

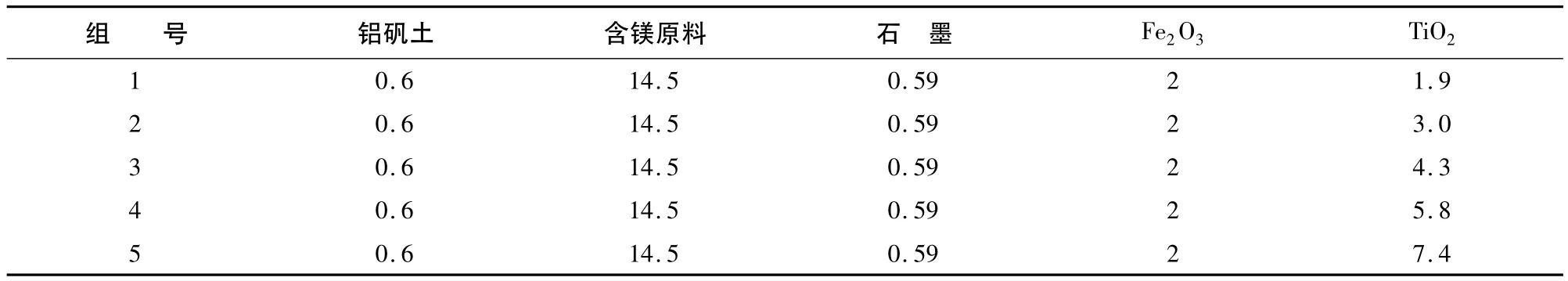

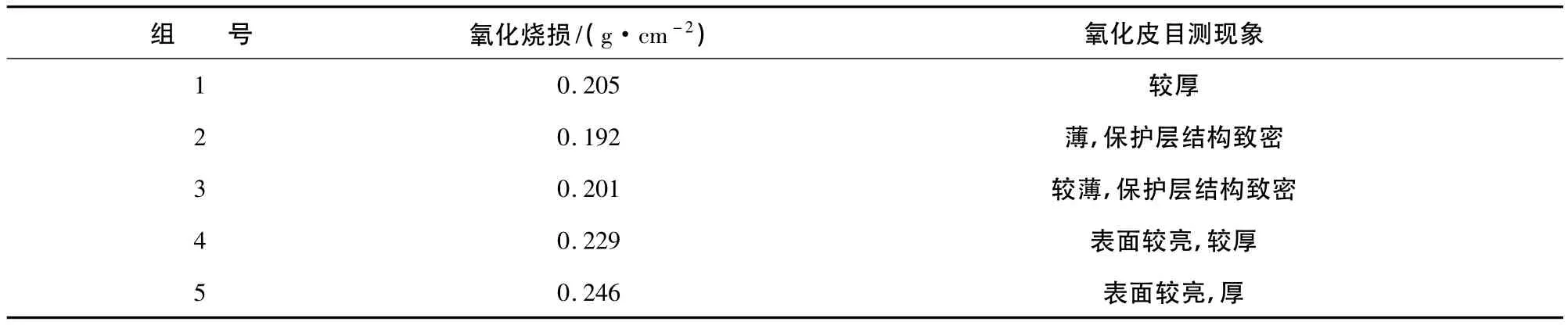

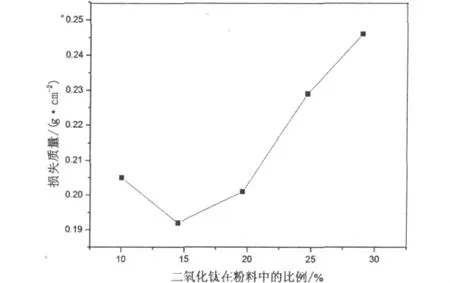

2.1.3 TiO2的含量对抗氧化效果的影响

本组实验以二氧化钛在粉料中的比例为单一变量,测试了其比例分别为10%、14%、20%、30%时的涂层抗氧化效果。

表7 粉料成分

表8 TiO2含量对氧化烧损的影响

图4 二氧化钛比例对氧化烧损的影响

由目测分析,第2、3组氧化层较薄,外层没有光亮氧化亚铁,且有致密氧化铁保护层。经氧化失重分析,在其它原料一定时,二氧化钛在粉料中的比例为15%和20%时氧化烧损较低,分别为0.196 g·cm-2和0.202 g·cm-2。因此,二氧化钛比例在15% ~20%时,保护效果较好。

实验通过单一变量法确定了配方各成分含量,最终粉料成分见表9。

表9 最终粉料成分

2.2 涂料性能的测试

为进一步了解最佳配方的性质,本实验对涂料进行了不同涂层厚度、不同加热温度、不同加热时间下抗氧化效果的测试。

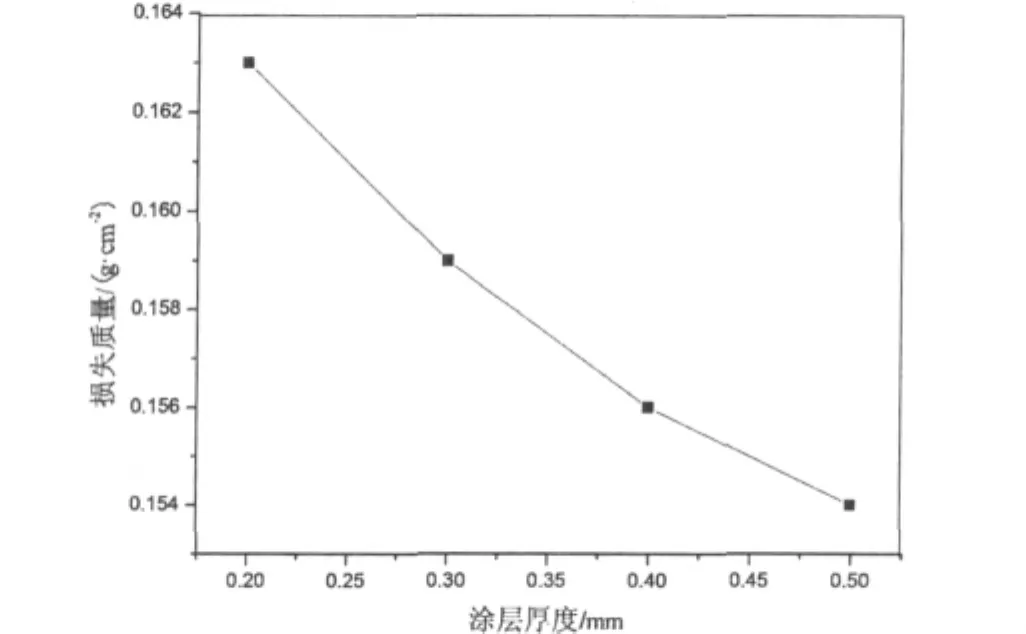

2.2.1 涂层厚度对抗氧化效果的影响

本组实验以涂层厚度为变量,测试了厚度分别为0.2 mm、0.3 mm、0.4 mm、0.5 mm时的涂层抗氧化效果。

图5 涂层厚度对氧化烧损的影响

表10 不同厚度下的氧化烧损

由图可知,涂层厚度从0.2 mm到0.5 mm,氧化烧损程度随厚度增加逐渐降低。由于涂层过厚会导致钢坯加热到指定温度的时间延长,耗费更多能源,过薄则起到的防护效果较差。经过大量实验,确定效果较好的涂层厚度范围为0.3~0.5 mm。

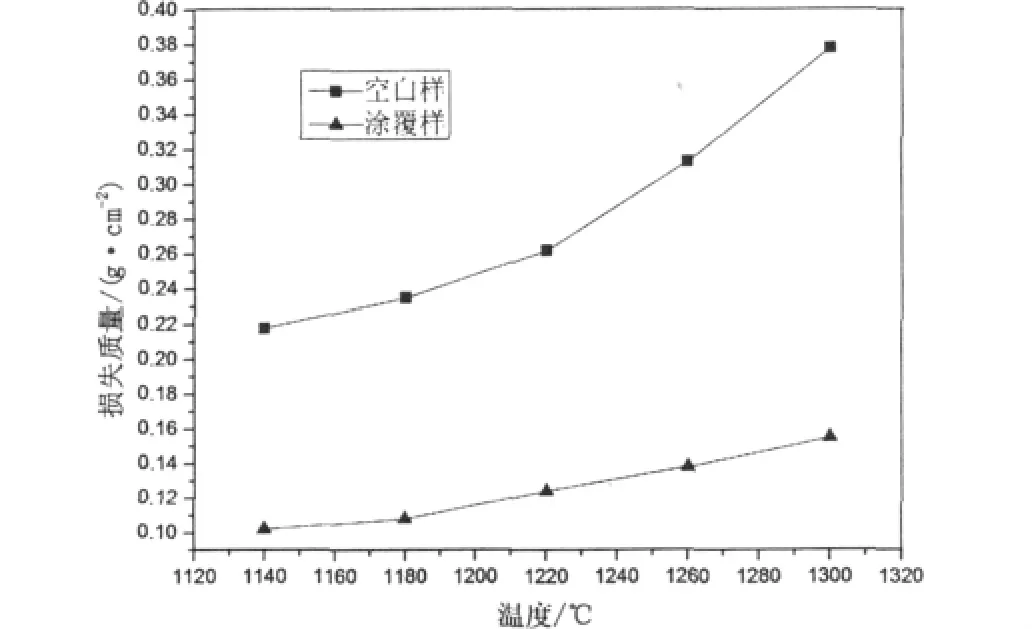

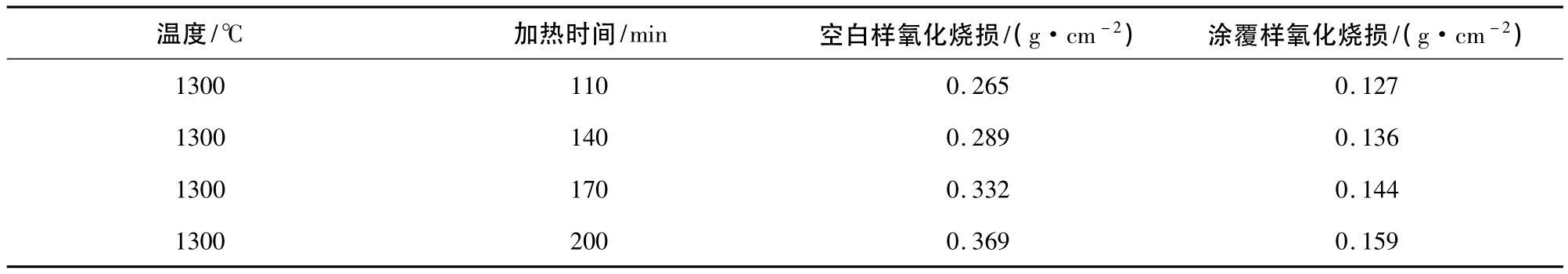

2.2.2 温度对抗氧化效果的影响

本组实验以加热温度为变量,测试了加热温度分别为1140℃、1180℃、1220℃、1260℃、1300℃时的涂层抗氧化效果。

图6 加热温度对氧化烧损的影响

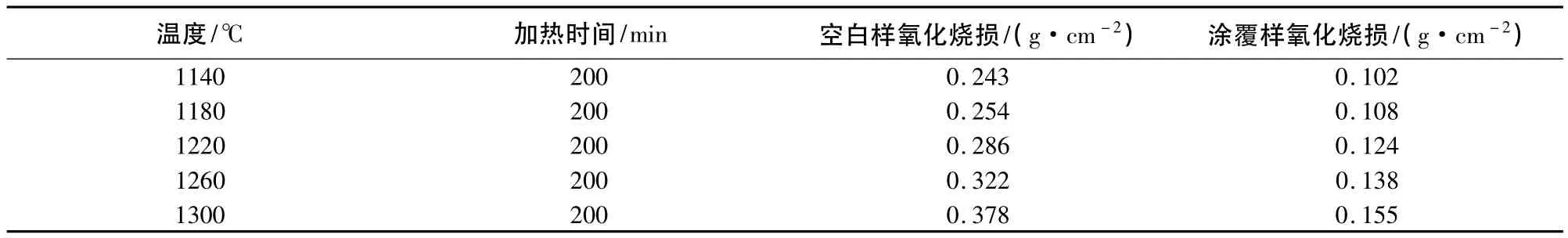

表11 不同温度下的氧化烧损

如图所示,涂覆样在1140℃到1180℃氧化烧损增长相对较低,且低于空白样。从1180℃到1300℃氧化烧损增长速率明显增大,仍然低于空白样。五组实验的氧化烧损降低率δ分别为58.0%、57.5%、56.6%、57.1%、60.0%。氧化烧损降低率δ都在57%以上,这表明抗氧化涂层对普碳钢的防氧化效果很明显。

2.2.3 加热时间对抗氧化效果的影响

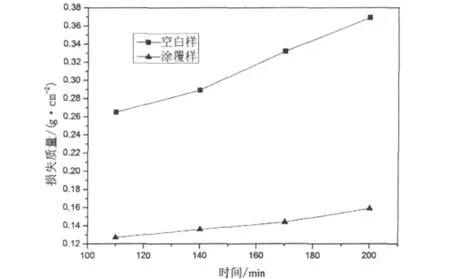

本组实验以加热时间为变量,测试了加热时间分别为110 min、140 min、170 min、200 min时的涂层抗氧化效果。

图7 加热时间对氧化烧损的影响

表12 不同时间下的氧化烧损

从图中可以看出,在温度1300℃条件下,经历不同时间,抗氧化涂层均可在一定程度上降低钢坯的氧化烧损。随着时间的延长,钢坯的氧化烧损量继续增加,在110~170 min,氧化烧损增长较慢。在170~200 min,氧化皮中的铁原子逐渐向涂层渗透,改变了涂层的组织结构,使涂层的致密性略有降低,少量的氧与铁原子形成互渗扩散,加快了氧化的速度,从而使涂层的抗氧化效果逐步降低,氧化烧损增长速率变大。加热时间为110 min、140 min、170 min、200 min时,氧化烧损降低率 δ分别为52.1%、52.9%、56.6%、56.9%。在实际生产过程中,加热时间一般不超过200 min,因此涂料基本可以满足的加热工艺需要。

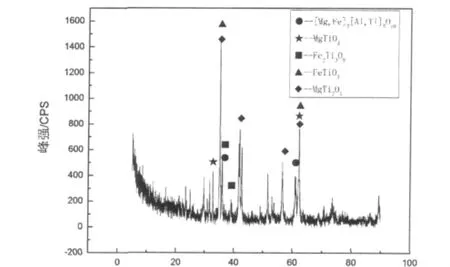

2.3 涂层的XRD测试结果

为进一步优化配方,及研究涂层防护机理本实验对涂层进行了X射线衍射分析。测试结果如图8所示:

图8 XRD测试结果

由测试结果可知,涂层主要晶相为铁钛尖晶石、镁钛尖晶石。不同的阳离子大小不一,相互填隙、补强,使尖晶石结构相对铁的氧化物更致密。另外涂层玻璃相较多,这表明高温过程中,涂层呈熔融态,液相愈合了自身产生的裂纹,使保护层致密性良好,有效减缓了高温下氧元素与铁元素的扩散,减少氧化烧损,从而起到防护作用使氧化皮厚度减薄。

3 结论

本实验制备了一种新型的以MgO-Al2O3-SiO2-Fe2O3体系为骨料的陶瓷防护涂层,防护温度高达1300℃。实验完成了粉料各种原料百分比与液体种类的选取,并研究了不同加热温度、加热时间对涂料防护性能的影响。由研究结果得到以下结论:

(1)涂料在1130~1300℃下可有效降低普碳钢的氧化烧损。在1300℃下,无涂层保护的试样发生严重氧化,较厚的氧化皮外表面有高温下渗过氧化层的光亮的氧化亚铁层附着在基体上。经过高温的涂覆样的防护效果明显,在靠近基体面可观测到致密的棕色氧化铁保护层,且厚度明显较薄,氧化烧损降低率为60%。

(2)涂料在高温段与少量氧化皮生成了致密性的保护层,呈融熔状态但不流淌,有效抑制了高温下铁元素和氧元素在氧化层中的扩散速率,减缓了氧化速率。

(3)涂料制备工艺简单,涂覆性好,且试样加热完毕后,涂层部分能从基体上自动剥落,其余部分易于去除,实际生产中可减少除鳞工序,不影响轧钢精度,同时涂料原料价格低廉,因此有很好的应用前景。

[1]索采夫 C C,图曼诺夫 A T.金属加热用保护涂层[M].陆索,译.北京:机械工业出版社,1979.1-3.

[2]魏连启,王建昌,叶树峰等.动态过程钢坯高温防氧化技术[J].电镀与涂饰,2007,27(3):53-55.

[3]魏连启,刘朋,叶树峰等.动态过程钢坯高温抗氧化涂料的研究[J].涂料工业,2008,38(7):7-11.

[4]雷廷权,傅家骇.热处理工艺方法300种(第2版)[M].北京:机械工业出版社,1998.

[5]曾坤钢铁高温抗氧化涂料的研究[D].武汉:武汉材料保护研究所2007.

[6]ZHANG Li-na,ZHOU Qi.Effects of molecular weight of Nitro cellulose on structure and properties of PU/NC IPNs[ J].Journal of Polymer Science,1999(37):1 631-1632.

[7]CASTROGIOVANNI,ANTHONY,SANDEWICZ,et al.Nail enamel emulsion lacquer comprising a water phase and a lacquer phase[P].US:5102654,1992-04-07.

[8]华建社,周继良,李小明.碳钢高温抗氧化涂料涂层的研究[J].西安建筑科技大学学报,2005,37(3):407-410.

[9]UN-TSUNGLU,CHENG-TZULIU,HONG-LINLEE.Effect of nitrocellulose on the properties of PU-NC semi-IPN wood coatings[J].Journal of Applied Polymer Science,2003 89(8):2157-2162.

[10]XIAO Zheng-gang,YING San-you,HE Wei-dong,et al.Synthesis,morphology,component distribution and mechanical properties of nitrocellulose/gradient poly(ethylene glycol dimeth acrylate)semi-IPN material[J].Journal of Applied Polymer Science.2007,105(2):510-514.

[11]Sogomonyan R.G,Lobzhanidze V.N,Lebedeva G.P.Protective Coatings for Carbon Steels During Heating[J].Soviet Energy Technology,1984,5:28-30.

[12]Lobzhanidze V.N,Sogomonyan R.G.Viscosity and Protective Capacity of Temporary Vitreous Coatings[J].Protection of Metals,1983,19(1):132-136.1-3.