ESD防护在变流器功率单元组装中的应用

田红纬 蔡 旭 陆震宇

(上海交通大学电子信息与电气工程学院电气工程系,上海200240)

0 引言

随着太阳能、风能等可再生绿色能源近些年的蓬勃发展,特别是风力发电的大规模应用,市场对风电设备的需求越来越大。风电设备制造过程中工艺控制对生产的效率和产品的可靠性有重要影响。笔者在多年的风电变流器的组装制造和测试过程中发现,电子控制元件及变流器关键元件IGBT的失效在生产过程中占到总变流器测试失效数量的50%;同时在对变流器功率单元失效模式的研究中发现,影响功率单元失效的原因除了IGBT本身的质量和驱动保护电路设计之外,生产过程中功率单元组装的工艺控制也很重要。由于目前主流大功率IGBT质量相对稳定,相关驱动保护电路的研究和应用也比较成熟,因此在工厂生产组装测试过程中提高变流器IGBT功率单元测试通过率行之有效的手段就是生产工艺控制,而在实际组装测试过程中,可靠的ESD防护则能有效地减少IGBT的损伤。

1 IGBT的ESD损伤机理

1.1 静电的产生和危害

静电和ESD伴随着电子学的发展而发展,然而随着电子元器件的尺寸越来越小、运行速度越来越高,元器件对ESD的敏感性也逐渐增强。在现今电子环境中,ESD已在很大程度上影响了电子产品的生产效率和产品的可靠性,尽管人们在过去的几十年采取了很多措施,但ESD还是持续地影响生产效率、生产成本、产品质量和产品可靠性。据有关专家统计,由ESD造成的损失占总损失的8%~33%,造成的直接经济损失在10亿美金左右。虽然单个二极管本身的价值可能很小,但是由于其失效造成的系统失效价值却很高,而且这种失效往往还需要修理、返工。

ESD是指不同电势的物体之间的电荷转移。ESD可以造成半导体器件的电器特性退化或损毁,也可能扰乱正常运行的电子系统,造成设备误动作或失效。静电对电子器件的损伤可以发生在器件生产到产品应用的任何环节,这主要是由于整个过程中没有采取切实有效的ESD防护措施。

ESD损伤通常可以分为致命失效和潜在失效2种:

(1)致命失效是指当器件发生ESD后,元器件完全失去功能。其表现形式有金属熔化、节点击穿或氧化物失效,这些现象会导致器件内部电路永久损伤,进而造成器件失效。这些失效器件大部分可以在出厂前通过测试检出,但在出厂后发生就会造成后续器件操作的失效。

(2)潜在失效是指检测这种失效很困难,元件只是被ESD部分损伤,器件的功能虽然没有丧失,但是器件的寿命、耐受性显著减低。若这种器件被应用到系统中,很可能会发生失效,且这种失效通常会带来昂贵的维修费用,甚至在某些情况下造成操作人员的人身伤害。对于器件的致命失效,可以通过相应的测试设备用基本功能测试的方法就可以检测出。但是,基于现行的检测技术和手段,潜在失效很难被检测到,特别是那些带有潜在损伤的元件被组装到产品成品中后,就更难被检测出来。

1.2 IGBT的结构特点

相对于MOSFET,IGBT在结构上增加了一层P+层,称为漏注入层,这样整个单胞构成了4个层结构,并存在3个PN结。当Uce>0,Uge>UT时,门极下面的半导体表面形成反型层,电子从N+源区经沟道流入N-漏区,使得缓冲层和漏注入层P+之间的PN结更为正偏,于是P+区往N-漏区注入空穴。这些空穴一部分是从沟道来的电子负荷,另一部分则由处于反偏的P发射极和n基极之间的PN结收集到亚沟道P+区,这些载流子将显著地调制N-漏区的电导率,从而降低器件的导通电阻,提高电流密度。

1.3 IGBT失效模式和ESD损伤

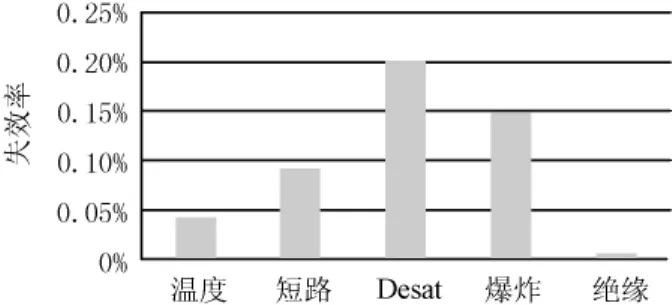

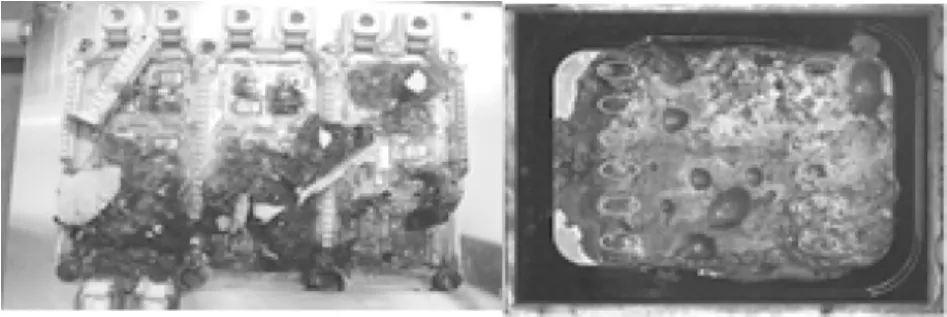

IGBT的失效模式包括:(1)电气应力损伤,即由于过电压、过电流直接导致芯片的损坏;(2)热应力损伤,即由于过大的热损耗直接造成芯片的损坏或由于温度周期导致封装材料的热疲劳而造成的损伤;(3)机械应力损伤,即由于外部环境导致芯片、封装的直接破坏。其中,电气应力损伤包括关断电流过大或者C-E电压过高造成的超出RBSOA的损坏、静电或尖峰电压造成门极电压过大的损坏、反复回复时的浪涌电压过大或超过IGBT电压造成的损伤等。根据近2年来32 316片IGBT的使用情况,IGBT的失效率为0.49%,前3位的失效模式分别为Desat、模块爆炸和模块短路。各种失效模式的失效率如图1所示,IGBT爆炸后的图片如图2所示,IGBT短路造成的失效如图3所示。

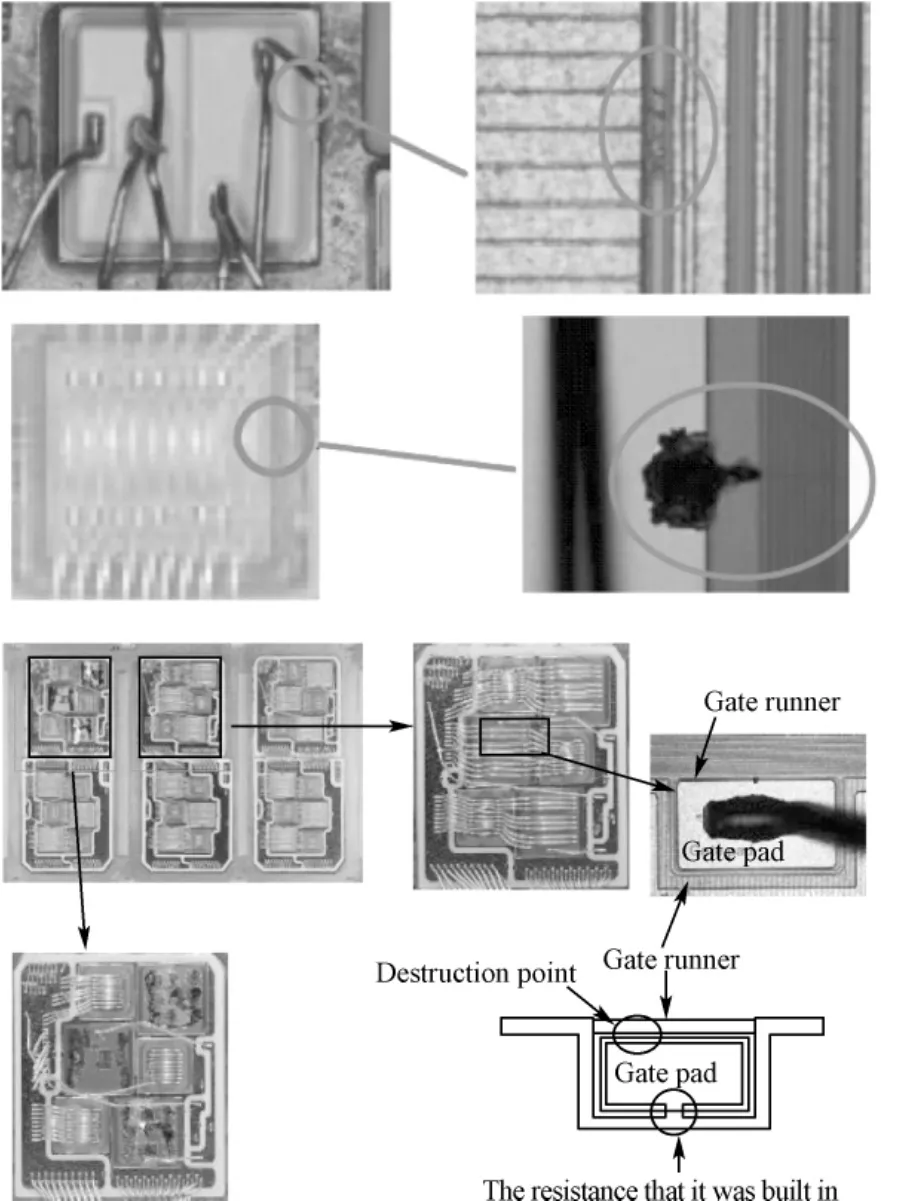

目前,业界都在追求IGBT尺寸的微型化,认为尺寸越小越好。首先,IGBT尺寸减小,意味着其通道长度缩短,通道的等效电阻也随之减少,从而可以使更多电流通过。虽然通道宽度也可能随之变小而让通道等效电阻变大,但是如果能降低单位电阻的大小,那么这个问题就可以迎刃而解。其次,IGBT尺寸变小意味着门极面积减少,如此便可以降低等效的门极电容。此外,越小的门极通常会有更薄的门极氧化层,从而使通道单位电阻值降低,虽然这样会同时增大门极电容,但是相对于减少的通道电阻,其优势明显大于劣势,而器件在尺寸缩小后的切换速度也会加快。由于尺寸减小带来的门极氧化层的厚度在不断减少,所以门极电压的上限也随之变少,避免了过大电压造成的门极氧化层击穿。最后,由于IGBT面积减小,制造芯片的成本随之降低,在同样的封装里可以装下更高密度的芯片。目前,IGBT的保证值Vge一般最大为±20 V,在IGBT G-E之间外加超过保证值Vge的电压时,IGBT的门极就有损坏的危险,因此IGBT的门极对静电是非常敏感的。图4是IGBT被ESD损伤后的光学检测图片,在图中我们可以清晰地看到被ESD击伤的门极电路,有直接损伤、部分电路的损伤和由部分电路损伤造成的进一步损伤。

图1 IGBT在Burn-in中各失效模式的失效率

图2 IGBT爆炸后的图片

图3 短路IGBT模块(左:FWD,右:IGBT)

图4 IGBT被ESD损伤后的光学检测图片

2 IGBT功率单元的ESD防护控制

2.1 功率单元的组装过程及可能的失效模式

功率单元的组装过程包括IGBT封装模块的准备(即IGBT封装模块及驱动电路板外包装的拆除)和散热器的清洁。在IGBT驱动电路板焊接过程中,容易导致的失效模式有模块转移及其焊接过程中门极电路的ESD损伤、虚焊引起的过电流保护和过电压保护电路工作异常等;散热器模组组装包括导热胶的涂覆、散热器与IGBT模块的机械连接等,在该过程中容易导致的失效有由于扭力不当引起的IGBT模块与散热器结合部过热、导热胶涂覆不均匀引起的模块局部过热、固定IGBT封装和散热器连接螺钉的锁定顺序不当引起散热器或IGBT模块弯曲度过大而造成的散热异常、外力的机械损伤等。

2.2 功率单元组装过程中的ESD防护

要对功率单元组装过程采取ESD防护,首先要确定ESD环境控制的级别和区域,即在功率单元组装过程中那些区域要进行ESD防护以及采用什么级别的防护等。按照相关的行业文献,参考MOSFET的防护要求,IGBT的防护电压可选择在0~1 999 V之间。在实际生产组装过程中,与功率单元生产组装相关的区域有IGBT封装模块库存区、IGBT驱动电路板焊接区、散热模块组装区、静态测试区、变流器功率单元组装区及功率单元转运通道区。按照操作过程对IGBT ESD损伤风险评估得知,在IGBT驱动电路板焊接区、散热模块组装区ESD损伤的风险比较高,在生产中将其定义为A类防护区域,参照ANSI/ESD20.20的要求,将A类ESD防护区域的HBM(Human Body Model)定义为100 V,将其余区域定义为B类区域,其HBM定义为1 000 V。

其次,ESD防护区域的接地措施对于ESD的防护效果有着非常重要的影响,在任何操作过程中有效的ESD接地都是至关重要的,所以ESD接地要明确地定义好。ESD防护的首要手段就是要给ESD保护材料、操作人员提供一个接地的通道,来消除产生的静电电荷。操作环境中的所有带电体都要通过接地体可靠接地或可靠连接,保持相关物体和操作人员之间的电位平衡。按照ANSI EOS/ESD的要求,首先要为工作区域的所有器件提供可靠接地,要求所有的接地都接到同一个接地点(共同接地点),以消除不同接地点之间的电位差。接下来要将共同接地点连接到设备接地点或者辅助接地点上,以消除工作区域内材料和电气设备之间的电位。

操作人员和移动设备的ESD控制也是ESD防护措施中的重要组成部分。在实际生产实践中,操作人员一个简单的走路就可以产生几千伏的静电,如果操作人员不做正确的ESD防护,很容易通过HBM放电模式将身体携带的静电传导到静电敏感器件上,造成器件损伤。同样,移动的小车也可在移动的过程中产生静电并引起IGBT的损伤。通常通过佩戴与接地点连接的手环、穿戴静电防护服和ESD鞋,来消除人体产生的静电。小车等移动设备的静电可以通过ESD接地链来消除。对于ESD防护区来说,ESD防护地面是必要的,可以通过ESD防护油漆地板、ESD地垫等来实现。ESD防护地面可以为人体脚环、ESD鞋、移动设备的接地链提供可靠的接地通道来消除产生的静电。在进行与功率单元有关的操作时,要保证先让人体和衣服所带的静电通过高电阻(1 MΩ)接地线放电后,再在ESD工作台上进行操作。

工作平台的ESD防护措施可有效减少在驱动电路板焊接及模块静态测试过程中的ESD损伤,所以在焊接和测试时一定要对工作台采取相应的ESD防护。在操作区域设置独立工作台可减少对ESD敏感器件的损伤。ESD工作台包括具有静电耗散性材料的桌面、夹具、电烙铁、人员接地连接点、公共连接点、标示和标记等,图5是一个典型的ESD工作桌面。桌面材料的电阻值要求在10E6~10E9Ω。锡焊过程中电烙铁和烙铁焊台中泄露的静电也是造成IGBT门极静电损坏的一个重要原因,所以在实际应用中烙铁前端要用非常低的电阻接地。在将IGBT封装从库存区中转到ESD防护操作台时,也需要做好ESD控制。通常IGBT封装用ESD防护包装袋、ESD IC泡沫等材料进行包装,以防止运输过程中的ESD损伤。在功率单元驱动板焊接的过程中,需要将IGBT封装从包装材料中转移到工作台上,在这一过程中应采取必要的ESD保护措施对门极端子进行保护,以消除在转移过程中产生静电对门极电路的ESD损伤,可以将IC泡沫包装材料覆盖在IGBT封装控制端子侧,并在操作过程中避免碰触IGBT封装的端子,尤其是控制端子。在驱动板焊接之前,先用与公共接地点相连的带有1 MΩ电阻的ESD鳄鱼夹将IGBT封装的集电极端短接,然后移除IC泡沫,再进行驱动电路板的焊接操作。

图5 典型的ESD工作桌面

采取搭建局部洁净房、控制环境温湿度和洁净等级的方法,可减少生产过程中产生的静电。静电的产生与环境条件直接相关,根据相关生产测试中的历史数据,在环境相对湿度低于45%时,IGBT的失效率会明显上升。在环境控制中,一般将温度保持在15~35℃之间,相对空气湿度在55%~75%之间。空气中漂浮物附带的静电通过接地方式很难消除,这些灰尘杂质会给门极电路带来风险,同时也会在导热胶的涂覆过程中导致局部的热阻改变。所以在功率单元组装过程中,在驱动电路焊接和散热模块组装这2个关键区域搭建局部洁净房是一个非常有效的防护手段。结合洁净房来控制环境温湿度效果会更好,洁净房洁净等级最好为百级。图6为洁净房的设计图。

图6 洁净房的设计图

3 结语

本文分析了IGBT功率单元ESD的损伤机理及防护措施。在采取ESD防护措施之前,IGBT功率单元在生产测试过程中的失效率(同时期内失效模块数占总模块数的百分比)为0.49%,采取上述ESD防护措施后,IGBT模块失效率下降到0.28%。实践证明,在生产测试过程中采用ESD防护措施能明显降低IGBT功率单元的失效比率,从而为制造企业减少了生产测试返工成本,带来了明显的经济效益。

[1]ANSI ESD S20.20—1999:Standard for the Development of an ESD Control Program

[2]ESD ADV53.1—1995:ESD Protective Workstations

[3]林渭勋.现代电力电子电路.浙江大学出版社,2002

[4]Fuji IGBT Module Series U Technical Data MT5F14993

[5]Fuji IGBT Modules Application Manual

[6]Assembly Instruction for SmartPIM1 and Smart PACK1 Modules