生物柴油废水的处理技术研究

田秀英,高欣欠,祁海龙

(石家庄慕田峪环境工程有限公司,河北 石家庄 050091)

1 引言

生物柴油是清洁的可再生能源,是优质的石油柴油代用品。大力发展生物柴油对经济可持续发展,推进能源替代,减轻环境压力,控制城市大气污染具有重要的战略意义。

然而在生物柴油的生产过程中一些高浓度甚至是超高浓度的废水随之而产生,从污水处理的角度上说这种废水处理起来相当困难,废水中的主要污染物为油类、COD、硫化物、醇、SS、氨氮和烃类等,尤其是COD可以达到几万甚至是几十万mg/L。对于国内企业来说一些生物柴油的生产企业会兴起在县市级以外的郊区甚至是在远离市区的工业区内,由于附近没有污水处理厂,因此本文处理的标准参照《污水综合排放标准》(GB8978-1996)中表4的一级A标准。

2 生物柴油废水概况

2.1 废水的来源

生物柴油的生产主要包括原料油脱水、催化反应、产品精制以及冲洗设备等过程。废水主要来自原料油脱水过程中的含油废水,以及催化和精制过程中产生的盐类和悬浮物等。这些混合物主要是一些分子量大的有机物,几乎包括所有种类的含氧有机物。

2.2 废水特点

(1)COD和BOD5含量高。废水的COD一般都在150000~200000mg/L之间,BOD5一般都在60000~70000mg/L之间。

(2)废水中SS浓度高,废水中SS主要为原料油脱水中原有的有机物和冲洗设备废水中的不容物。

(3)成分复杂。废水中含有中间反应的副产物,并且残留有反应过程中的催化剂以及反应产物等。成分复杂,易引起pH值波动,影响生化效果。

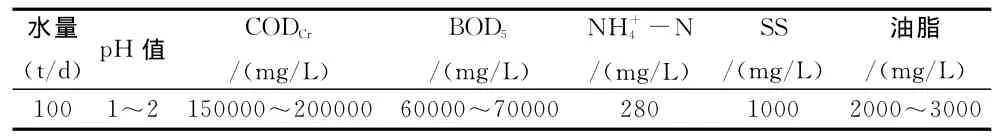

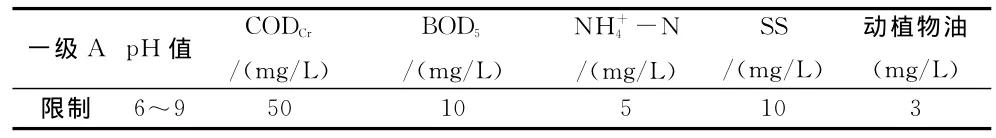

(4)此外,废水还有色度高、pH值波动大、间歇排放等特点,是处理成本高、治理难度大的有毒有机废水之一(表1、表2)。

表1 污水水质水量参数

表2 《污水综合排放标准》(GB8978-1996)中的一级A标准

3 污水处理工艺

本技术的核心工艺是:预处理、UASB反应器、接触氧化,回用工艺采用MBR技术。集水井中的生产废水经过油水分离器去除水中大部分的浮油后调节pH值,废水在调节池中加药(PAM和PAC)后由提升泵进入溶气气浮器中去除絮凝沉淀物,出水进入水解酸化池去除大分子有机物为后续废水进入UASB反应器做准备,然后水解酸化池的出水由提升泵提升到UASB反应器中进行厌氧处理。通过厌氧菌分解水中的有机物,为接触氧化的处理提供了有利的条件,然后在接触氧化池里进行好氧处理,出水经沉淀池通过MBR技术,消毒后即可达标排放(图1)。

4 主要处理系统介绍

4.1 预处理系统——溶气气浮器

预处理系统包括:隔油器和气浮器,其主要作用就是去除污水中大量有脂类物质。

4.2 厌氧处理系统——UASB厌氧反应器

4.2.1 UASB反应器的原理

UASB由污泥反应区、气液固三相分离器(包括沉淀区)和气室三部分组成。在底部反应区内存留大量厌氧污泥,具有良好的沉淀性能和凝聚性能的污泥在下部形成污泥层。要处理的污水从厌氧污泥床底部流入与污泥层中污泥进行混合接触,污泥中的微生物分解污水中的有机物,把它转化为沼气。沼气碰到分离器下部的反射板时,折向反射板的四周,然后穿过水层进入气室,集中在气室沼气,用导管导出,固液混合液经过反射进入三相分离器的沉淀区,污水中的污泥在重力作用下沉降。沉淀至斜壁上的污泥沿着斜壁滑回厌氧反应区内,污水从沉淀区溢流堰上部溢出,然后排出反应器(图2)。

图1 废水处理工艺流程图

图2 厌氧处理系统

4.2.2 进水pH 值调节

本工程的pH值调节系统是由在线仪表监测,以人工控制碱溶液投加量的方式进行。控制UASB总进水pH值在6.8以上,不要大于7.5为好,具体控制方式为:通过设在水解酸化池附近的碱箱投加溶碱,使进水上仪表显示为6.80~7.50左右,可通过UASB厌氧出水循环因此通过外循环系统可以节约用碱,并最终保证进入厌氧的废水的pH值在6.8左右。

当采用结晶碱宜设两个药箱,一个用于溶药,一个用于加药。这样溶完的碱液打入加药箱中再进行废水pH值的调节,不会存在一个药箱时因加药时浓度的变化对UASB造成冲击。

4.2.3 进水温度控制

本工程UASB反应器按中温设计,适宜的运行温度为35~38℃,在IC进料池底设置蒸气加热。通过蒸汽管道上阀门的开启度来控制进水的温度为35~38℃,需要指出的是受蒸汽压力不稳定和来水温度以及进水量变化等因素的影响,进水温度会经常变化,因此需要经常监控,以便对蒸汽阀门做出及时调整。

4.2.4 进水流量控制

UASB设进水泵两台,分别为Q=10m3/h污水泵两台。运行方式为,一用一备。每台进水泵出口设有止回阀。手动流量控制系统由电磁流量计和手动蝶阀组成。调节手动蝶阀开度即可控制进入UASB的水量大小。

UASB反应器设计流量为4m3/h,装备的进水泵总流量为10m3/h(实际上因为扬程的关系运行能达到最大流量还要大于此数),其目的是为了产生内回流,增加进水的碱度,以节约用碱。

内回流的主要目的都是提高UASB反应器中下部的上升流速,较高的上升流速可使底部的污泥“悬浮”起来,使生物和污水充分混合。

启动阶段上升流速从0.01m/h开始缓步提升,当污泥经过驯化,状态变好,能耐受高的流速了,逐步开大内回流的流量。过程的长短与污泥种类,加入污泥的数量,原水水质,温度等诸多因素有关,需在实践中慢慢积累经验参数。

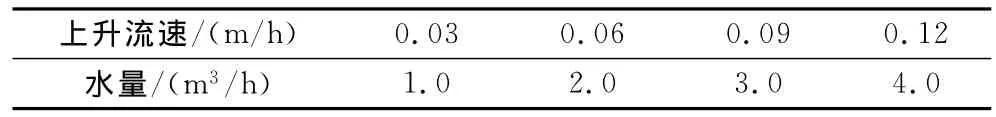

根据化验水质发现,经过预处理后UASB进水COD一般在15000×10-6左右(表3)。

表3 水量与上升流速的关系

4.2.5 UASB反应器的注意事项

颗粒污泥是大多数UASB反应器启动的目标和启动成功的标志,絮状污泥UASB负荷在10kgCOD/(m3·d)以下,而颗粒污泥UASB反应器负荷甚至高达30~50kgCOD/(m3·d)。目标要明确,不要追求处理效率、产气率、出水质量,这个启动阶段反应器活化过程存在停滞期,需要经历相对较长的时间。反应器启动的若干注意事项:洗出的污泥不返回反应器;进水COD>5000mg/L出水循环或稀释,最小COD浓度1000mg/L;COD去除率达到80%时逐步增加负荷,并防止乙酸浓度低于1000mg/L;高的离子浓度(Ca+Mg+)能引起化学沉淀形成灰分含量高的颗粒污泥;中温38~40℃,高温50~60℃,厌氧消化对温度的突变十分敏感,要求每日的变化温度不小于2℃。pH值始终保持6.2以上,营养,微量元素满足污泥的生长;检查VFA浓度,VFA浓度过高,使甲烷菌活力下降而导致VFA利用不充分,出水VFA高于8mmol/L时停止进水直至低于3mmol/L或再继续以原浓度原负荷进水,VFA低于3mmol/时运转良好;增加负荷可以通过增大进液量或降低进水稀释比,尽量维持HRT(水力停留时间)负荷每次可增加30%。短时间内VFA上升,当VFA高于8mmol/L时,不停止进水,但要观察反应器内pH值的变化,防止“酸化”的发生。

4.3 好氧处理系统——二级接触氧化

接触氧化法是一种兼有活性污泥法和生物膜法特点的一种新的废水生化处理法。由池底、填料、布水装置和曝气系统等几部分组成。填料被水浸没,用鼓风机在填料底部曝气充氧,这种方式称为鼓风曝气;活性污泥附在填料表面,不随水流动,因生物膜直接受到上升气流的强烈搅动,不断更新,从而提高了净化效果。处理生物柴油废水采用的是框架式填料架的纤维状的软性填料,生物接触氧化法具有处理时间短、体积小、净化效果好、出水水质好而稳定、污泥不需回流也不膨胀、耗电小等优点。同时具有容积负荷高,耐冲击负荷能力强;具有膜法的优点,剩余污泥量少;具有活性污泥法的优点,辅以机械设备供氧,生物活性高,泥龄短;能分解其他生物处理难分离的物质,容易管理,消除污泥上浮和膨胀等弊端。

4.4 回用处理系统——MBR技术

4.4.1 MBR反应器技介绍

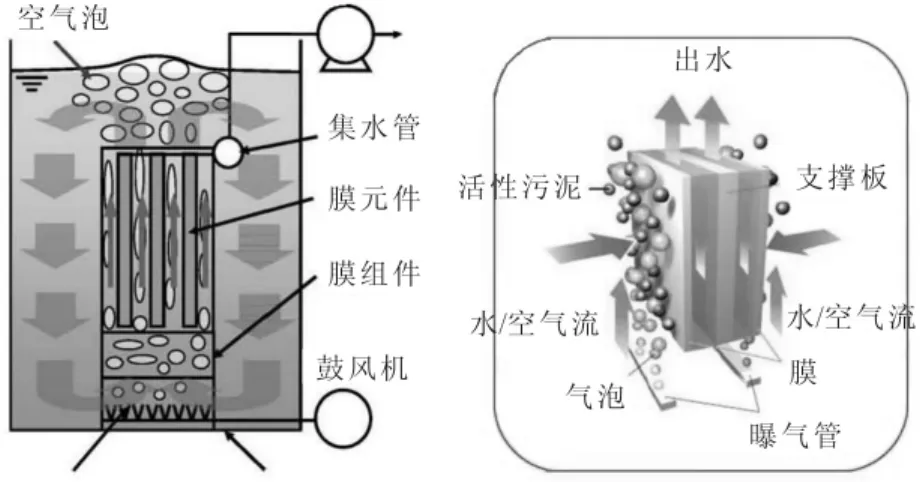

MBR又称膜生物反应器(Membrane Bio-Reactor),是膜分离技术与生物技术有机结合的新型废水处理技术,它利用膜分离设备将生化反应池中的活性污泥和大分子有机物质截留住,省掉二沉池(图3)。活性污泥浓度因此大大提高,水力停留时间(HRT)和污泥停留时间(SRT)可以分别控制,而难降解的物质在反应器中不断反应、降解。因此,膜-生物反应器工艺通过膜分离技术大大强化了生物反应器的功能,与传统的生物处理方法相比,具有生化效率高,抗负荷冲击能力强,出水水质稳定,占地面积小,排泥周期长,易实现自动控制等优点,是目前最有前途的废水处理新技术之一。

图3 MBR反应器

4.4.2 MBR反应器的特点

(1)出水水质优质稳定。由于膜的高效分离作用,分离效果远好于传统沉淀池,处理出水极其清澈,悬浮物和浊度接近于零,细菌和病毒被大幅去除,可以直接作为非饮用市政杂用水进行回用。

(2)剩余污泥产量少。该工艺可以在高容积负荷、低污泥负荷下运行,剩余污泥产量低(理论上可以实现零污泥排放),降低了污泥处理费用。

(3)占地面积小,不受设置场合限制。生物反应器内能维持高浓度的微生物量,处理装置容积负荷高,占地面积大大节省;该工艺流程简单、结构紧凑、占地面积省,不受设置场所限制,适合于任何场合,可做成地面式、半地下式和地下式。

(4)可去除氨氮及难降解有机物。由于微生物被完全截流在生物反应器内,从而有利于增殖缓慢的微生物如硝化细菌的截留生长,系统硝化效率得以提高。同时,可增长一些难降解的有机物在系统中的水力停留时间,有利于难降解有机物降解效率的提高。操作管理方便。

5 结语

在生物柴油处理中该技术运用了好氧工艺与厌氧工艺结合的方法在处理高浓度废水中去的了良好的处理效果,预处理阶段去除率达到75%左右,厌氧处理阶段去除率达到85%以上,好氧处理达到70%再加上MBR膜生物反应器,出水达到一级A排放标准。在实际运行的操作中特别注意前期的处理效果,前期处理的效果直接影响后期的正常运行和处理效果,预处理、厌氧处理、好氧处理三者缺一不可。

[1]谭万春.UASB工艺及工程实例[M].北京:化学工业出版社,2009.

[2]黄琳琳,康家伟,杨永义.气浮/UASB/SBR/MBR工艺处理生物柴油[J].中国给排水,2009,25(8).

[3]顾国伟,何义亮.膜生物反应器——在污水处理中的研究和应用[M].北京:化学工业出版社,2002.