某铋锌铁多金属矿石选矿试验

唐雪峰 常庆伟

(长沙矿冶研究院有限责任公司)

铋是一种稀有金属,我国铋资源丰富,储量总计约50万t。自然界中,铋极少独立成矿,主要伴生在钨、铅锌、铜、锡、铁等矿床中[1]。铋矿物与其他金属矿物的分离方法已公开报道的主要有柿竹园法[2]、加温—亚硫酸盐法[3]、重铬酸钾法[4]等。某铋锌铁多金属矿石中铋矿物以斜方辉铅铋矿为主,锌矿物主要为铁闪锌矿,铁矿物主要为磁铁矿。本试验采用铋锌依次浮选—弱磁选工艺流程处理该矿石,实现了硫化铋和铁闪锌矿的高效富集,使铋、锌、铁得到了较好的综合回收,为该矿石资源的合理开发利用提供了依据。

1 矿石性质

1.1 矿石物质组成

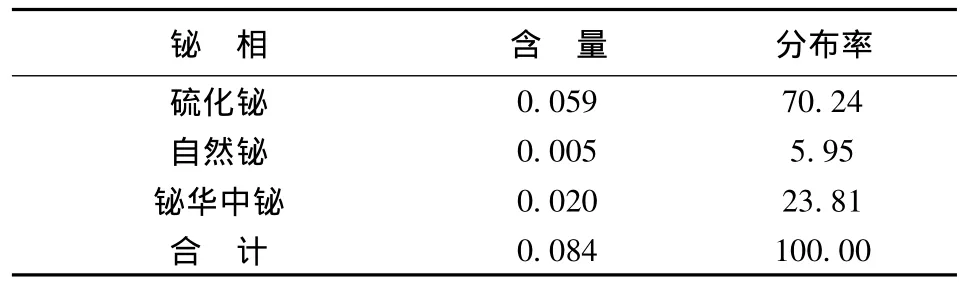

镜下鉴定、X射线衍射分析和扫描电镜分析综合研究表明,试验矿石中矿物种类较为复杂:铁矿物主要是磁铁矿,有少量假象赤铁矿、赤(褐)铁矿;硫化物含量较高的是闪锌矿和黄铁矿,次为黄铜矿、斜方辉铅铋矿、辉铋矿、白铁矿、毒砂,并有极少量的铜蓝、自然铋、方铅矿、辉钼矿和磁黄铁矿;脉石矿物以石榴石和透辉石居多,其次是石英、方解石、黑云母、绿泥石和斜长石等。矿样的主要化学成分分析结果见表1,铁物相、锌物相及铋物相分析结果分别见表2、表3、表4。

1.2 主要有用矿物的产出形式

(1)磁铁矿。呈自形、半自形等轴粒状或不规则状,部分呈定向排列的板柱状。晶体粒度不甚均匀,一般介于0.03~0.2mm之间,集合体粒度相对较粗。绝大部分与脉石矿物以及硫化物的镶嵌关系较为简单。

表1 矿石主要化学成分分析结果 %

表2 矿石铁物相分析结果 %

表3 矿石锌物相分析结果 %

表4 矿石铋物相分析结果 %

(2)闪锌矿。闪锌矿的产出形式较为简单,主要呈不规则集合体状或细粒浸染状嵌布在脉石中,部分沿磁铁矿及黄铁矿的粒间及边缘充填交代,但本身又常被黄铜矿及斜方辉铅铋矿交代。闪锌矿的粒度较为细小,少数微细者仅0.02 mm左右,不过大多数介于0.04~0.8 mm之间。能谱微区成分分析结果表明,闪锌矿具典型铁闪锌矿的成分特征,平均含Zn 52.34%,含Fe 8.34%。

(3)铋矿物。矿物种类包括斜方辉铅铋矿、辉铋矿和自然铋,不过数量上以斜方辉铅铋矿为主,三者含量比大致为80∶15∶5。斜方辉铅铋矿和辉铋矿均为细小的针柱状或板片状,集合体为不规则状或束状,多呈星散浸染状沿脉石粒间分布,部分呈细脉状沿裂隙充填,同时亦常见其沿闪锌矿、磁铁矿或黄铁矿的边缘、粒间、孔洞及裂隙交代,局部可分解形成与斜方辉铅铋矿逐渐过渡的云雾状自然铋,细小者小于0.01 mm,一般0.02~0.25 mm。能谱微区成分分析结果表明,斜方辉铅铋矿的化学成分变化较大,除含Pb、Bi、S之外,还普遍混有少量的Cu和Fe,平均含Pb 45.75%、含Bi 39.18%。

2 试验方案的确定

根据矿石性质,可以考虑的选矿工艺有先浮后磁和先磁后浮两种方案,其中浮选又可分为铋锌依次浮选和铋锌混浮再分离两种流程。当采用先磁后浮方案时,铁精矿中的硫含量容易偏高,图1不同磨矿细度原矿的磁选管试验结果证明了这一点;当采用铋锌混浮再分离的浮选流程时,势必造成活化后的闪锌矿、黄铁矿难以抑制;而采用铋锌依次浮选—弱磁选的工艺流程,不仅有利于减少铋、锌精矿中其他金属元素的混入,同时也可确保铁精矿中的硫含量处于较低水平。因此,试验按铋锌依次浮选—弱磁选方案进行。

图1 不同磨矿细度原矿的磁选管试验结果

3 试验结果与讨论

3.1 优先浮铋条件试验

3.1.1 磨矿细度的确定

将原矿磨至不同细度,以500 g/t Na2SO3+1 000 g/t ZnSO4为调整剂、45 g/t酯105为捕收剂、20 g/t 2号油为起泡剂进行浮铋粗选,试验结果如图2所示。可见,提高磨矿产品-0.075 mm粒级含量有利于铋矿物的回收,但铋粗精矿的铋品位随之下降。综合考虑,选择磨矿细度为-0.075 mm占79.42%。

3.1.2 浮铋捕收剂的选择及粗选用量试验

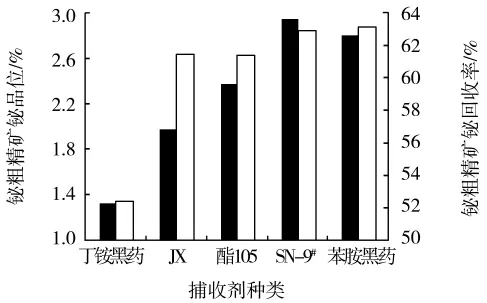

在磨矿细度为-0.075 mm占79.42%、Na2SO3+ZnSO4用量为500+1 000 g/t、2号油用量为20 g/t条件下,分别以60 g/t丁铵黑药、40 g/t JX、60 g/t酯105、45 g/t SN -9#、60 g/t苯胺黑药为捕收剂进行浮铋粗选,试验结果如图3所示。可见,SN-9#和苯胺黑药对铋矿物的选择性及捕收性能都较好,且两者所得铋粗精矿的指标较为接近。考虑到苯胺黑药的毒性及药价,故选择SN-9#作为铋矿物的捕收剂。

图3 铋捕收剂种类试验结果■—铋品位;□—铋回收率

选定SN-9#为浮铋捕收剂后,进一步考察了其用量对铋粗精矿指标的影响,最终选择其在铋粗选时的用量为40 g/t。

3.1.3 浮铋粗选抑制剂的选择及用量试验

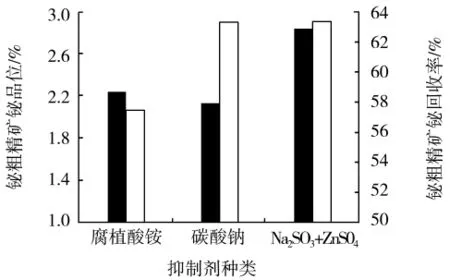

在磨矿细度为-0.075 mm占79.42%、SN-9#用量为40 g/t、2号油用量为20 g/t条件下,分别以250 g/t腐植酸铵、1 000 g/t碳酸钠、500 g/t Na2SO3+1 000g/t ZnSO4为抑制剂进行浮铋粗选,试验结果如图4所示。可见,Na2SO3+ZnSO4混合抑制剂的选择性抑制效果较好,故选择Na2SO3+ZnSO4作为铋粗选时的抑制剂。

图4 铋粗选抑制剂种类试验结果■—铋品位;□—铋回收率

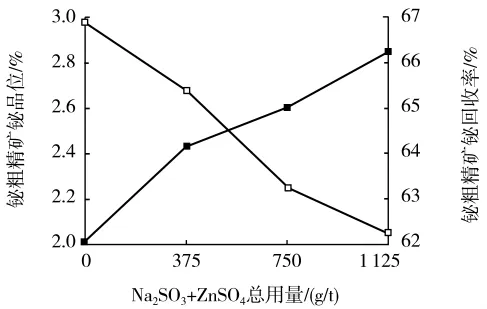

选定Na2SO3+ZnSO4为浮铋粗选抑制剂后,进一步固定Na2SO3与ZnSO4的用量比为1∶2,考察了Na2SO3+ZnSO4总用量对铋粗精矿指标的影响,试验结果如图5所示。可见,随着Na2SO3+ZnSO4总用量的增加,铋粗精矿的回收率逐渐下降而品位逐渐上升。综合考虑,选择Na2SO3+ZnSO4总用量为375 g/t,即 Na2SO3用量为 125 g/t、ZnSO4用量为250 g/t。

图5 铋粗选抑制剂用量试验结果■—铋品位;□—铋回收率

3.1.4 浮铋精选抑制剂的选择及用量试验

将原矿磨至-0.075 mm占79.42%,在Na2SO3+ZnSO4用量为125+250 g/t、SN -9#用量为40 g/t、2号油用量为20 g/t条件下进行浮铋粗选,然后分别以总用量为40 g/t的六偏磷酸钠、总用量为60 g/t的CMC、总用量为70 g/t的CK-1#作抑制剂进行4次精选,所得铋精矿的指标变化如图6所示。可见,铋精选段添加CK-1#时铋精矿的品位提高最明显,同时又可保证有较高的铋回收率,因此选择CK-1#作为铋精选时的抑制剂。

图6 铋精选抑制剂种类试验结果■—铋品位;□—铋回收率

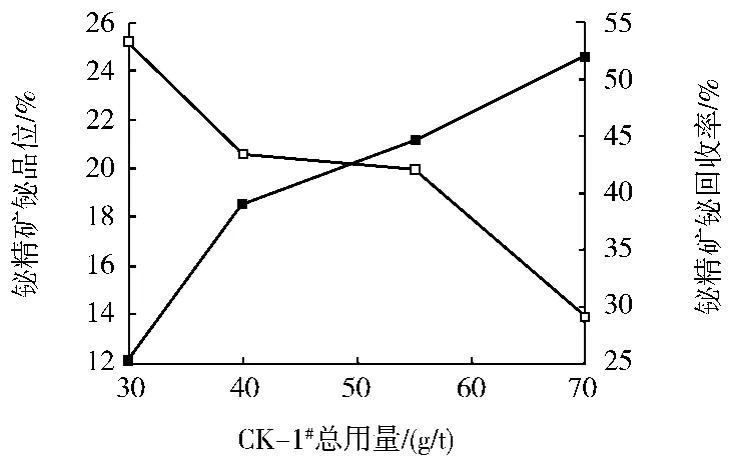

选定CK-1#为浮铋精选抑制剂后,进一步考察了其总用量对铋精矿指标的影响,试验结果如图7所示。可见:CK-1#总用量从30 g/t增加至55 g/t时,铋精矿品位从12.07%提高到21.19%;再增加CK-1#的用量,铋精矿的品位仍有较大幅度的提高,但回收率下降幅度较大。综合考虑,选择浮铋精选CK-1#总用量为55 g/t。

图7 铋精选抑制剂用量试验结果■—铋品位;□—铋回收率

3.2 浮锌条件试验

3.2.1 浮锌粗选条件试验

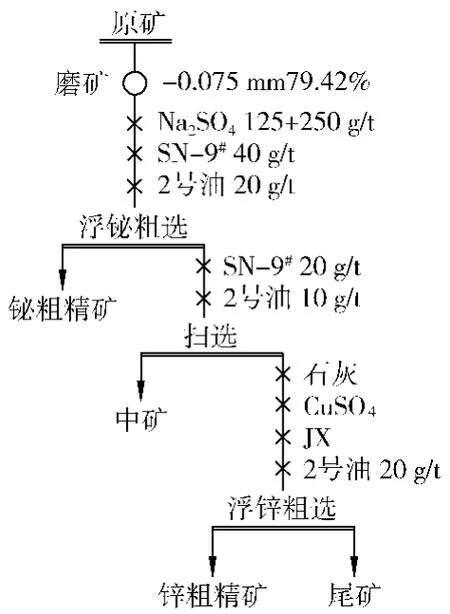

按图8流程进行浮锌粗选条件试验。

图8 浮锌粗选条件试验流程

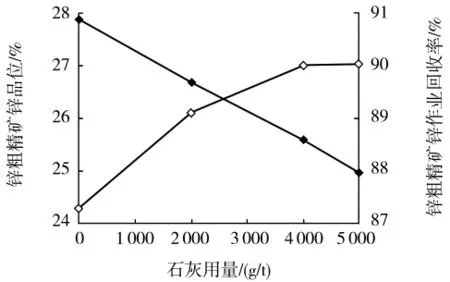

3.2.1.1 浮锌粗选石灰用量试验

矿石中含有较多的黄铁矿,会干扰锌的浮选,须采用石灰对其进行抑制。在CuSO4用量为200 g/t、JX用量为60 g/t条件下进行浮锌粗选石灰用量试验,结果如图9所示。可见:石灰用量从0 g/t增加至4 000 g/t,锌粗精矿的品位从27.89%下降到25.58%,作业回收率则从87.28%提高到90.00%;继续增加石灰用量,锌粗精矿的品位进一步下降而作业回收率基本不变。因此选择锌粗选石灰用量为4 000 g/t。

图9 锌粗选石灰用量试验结果◆—锌品位;◇—锌作业回收率

3.2.1.2 锌粗选硫酸铜用量试验

在石灰用量为4 000 g/t、JX用量为60 g/t条件下进行浮锌粗选硫酸铜用量试验,结果如图10所示。可见,随硫酸铜用量增加,锌粗精矿品位下降而作业回收率上升。综合考虑,选择锌粗选硫酸铜用量为200 g/t。

图10 锌粗选硫酸铜用量试验结果◆—锌品位;◇—锌作业回收率

3.2.1.3 锌粗选JX用量试验

在石灰用量为4 000 g/t、硫酸铜用量为200 g/t条件下进行浮锌粗选JX用量试验,结果如图11所示。可见:JX用量从20 g/t增加至40 g/t,锌粗精矿的品位下降了0.62个百分点,但作业回收率提高了1.78个百分点;再增加JX用量,锌粗精矿的作业回收率提高幅度不大而品位继续下降。综合考虑,选择JX用量为40 g/t。

图11 锌粗选JX用量试验结果◆—锌品位;◇—锌作业回收率

3.2.2 锌精选抑制剂的选择及用量试验

分别以 1 000 g/t石灰、500 g/t CK -2#、120 g/t六偏磷酸钠、120 g/t水玻璃作抑制剂对石灰用量为4 000 g/t、硫酸铜用量为200 g/t、JX 用量为40 g/t、2号油用量为20 g/t条件下所获锌粗精矿进行4次精选(第2~第4次精选为空白精选),试验结果如图12所示。可见,使用CK-2#时锌精矿的品位最高,同时CK-2#药价较为便宜,因此选择CK-2#作为锌精选时的抑制剂。

图12 锌精选抑制剂种类试验结果■—锌品位;□—锌作业回收率

选定CK-2#为浮锌精选抑制剂后,进一步考察了其用量对锌精矿指标的影响,试验结果如图13所示。可见:CK-2#用量从250 g/t增加至500 g/t,锌精矿品位由46.50%上升到了51.05%;再增加CK-2#用量,锌精矿的品位上升有限而作业回收率下降幅度较大。因此选择锌精选CK-2#用量为500 g/t。

图13 锌精选抑制剂用量试验结果◆—锌品位;◇—锌作业回收率

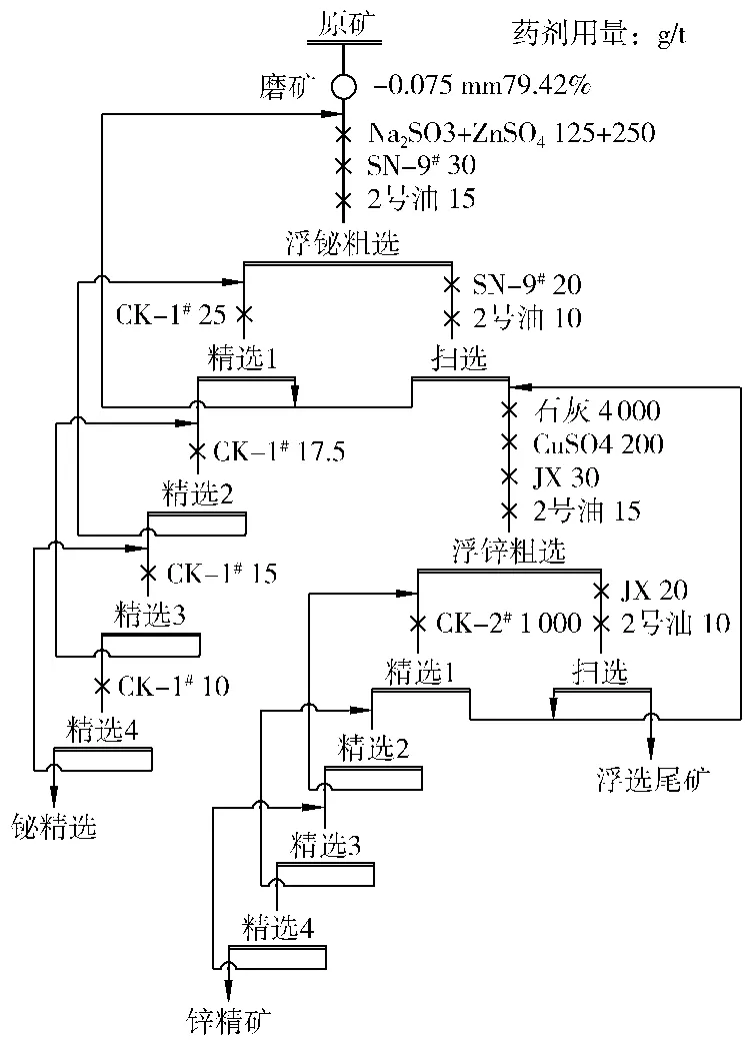

3.3 浮选闭路流程试验

在以上条件试验的基础上,按图14进行了铋锌依次浮选闭路流程试验,试验结果见表5。

表5 浮选闭路流程试验结果 %

由表5可知,原矿经闭路浮选,可获得产率为0.28%、铋品位为17.96%、铋回收率为68.08%的铋精矿和产率为2.23%、锌品位为48.03%、锌回收率为88.61%的锌精矿。此外,矿石中的银和铟分别富集到了铋精矿和锌精矿中,铋精矿银含量为823.57 g/t,锌精矿铟含量为301 g/t。

3.4 弱磁选试验

由前面图1可知,当原矿磨矿细度为-0.075 mm占79.42%时,弱磁选精矿铁品位可达到66%以上,故浮选尾矿无需再磨矿即可直接进行弱磁选。

图14 浮选闭路试验流程

将闭路浮选试验平衡后的最后2个尾矿合并,在磁场强度分别为95.5和71.7 kA/m条件下用 400 mm×300 mm鼓型湿式弱磁选机进行1次粗选、1次精选,可获得对原矿产率为26.05%、铁品位为66.11%、硫含量为0.18%、对原矿铁回收率为66.15%的铁精矿。

4 结论

(1)试验矿石中可供选矿回收的主要有用元素包括铁、锌和铋,此外还有铟和银会分别随锌和铋富集。铁矿物以磁铁矿为主,锌矿物以闪锌矿为主,铋矿物以斜方辉铅铋矿为主。闪锌矿平均含Zn 52.34%、含Fe 8.34%,总体来说属铁闪锌矿的范畴;斜方辉铅铋矿平均含 Pb 45.75%、含 Bi 39.18%。

(2)磁铁矿具不均匀中粒嵌布特征,而闪锌矿和铋矿物则分别为细粒和微细粒嵌布。由于铋矿物粒度较为细小,加之斜方辉铅铋矿铋含量较低,故难以获得高品位的铋精矿。

(3)SN-9#是铋矿物浮选的良好选择性捕收剂,浮铋粗选时添加组合抑制剂Na2SO3+ZnSO4有利于铋矿物的富集,浮铋精选段和浮锌精选段分别添加新型环保高效抑制剂CK-1#和CK-2#有利于铋精矿和锌精矿品位的提高。在这些措施的配合下,采用铋锌依次浮选—弱磁选工艺流程,可使试验矿石中的铋、锌、铁得到有效的综合回收。

[1] 秦 雯.我国铋矿资源的生产和应用现状[J].矿产保护与利用,1991(3):28-32.

[2] 孙传尧,等.钨铋钼萤石复杂多金属矿综合选矿新技术——柿竹园法[J].中国钨业,2004(5):8-13.

[3] 王政德.浮选分离铜铋钼混合硫化矿的试验研究[J].有色金属:选矿部分,1997(1):5-7.

[4] 韩兆元,等.铜铋分离研究现状[J].金属矿山,2008(4):75-76.