利用数值模拟技术优化光面爆破炮孔间距

俞杨明 祁建东 叶 昀 蒋仲安

(1.北京科技大学土木与环境工程学院;2.五矿邯邢矿业有限公司西石门铁矿)

光面爆破在实际应用中一般都是靠经验来确定各个爆破参数,利用数值模拟软件来优化和确定光面爆破的参数研究还需要进一步深入。在光面爆破的参数不经优化的情况下,爆破产生的震动能量不仅浪费,还会造成对井下巷道围岩不可逆转的损伤。本研究在西石门铁矿深井开采的基础上,应用有限元数值模拟软件ANSYS/LS-DYNA建立有限元模型,对光面爆破掘进中的周边眼的炮孔间距进行初步的优化,提升了光面爆破的效率,降低了爆破震动对围岩的损伤。

1 光面爆破参数的理论研究

光面爆破的实质是使炮孔之间产生贯通裂隙,从而得到沿着设计开挖轮廓线的规整断裂面。因此,炮孔间距对于爆破的成功与否具有决定性的意义。炮孔间距的大小主要取决于围岩情况、节理裂隙的发育状况、炸药性质、不耦合系数和最小抵抗线,可按经验式进行计算:

式中,a为炮孔间距,cm;Li为每个炮孔产生的裂缝长度,Li=(bPb/σL)αrb;σL为岩石的抗拉强度,kPa;d为炮孔直径,cm;Pa为爆生气体充满炮孔时的静压,kPa,按 Pa=k1QΔ/δ计算;k1为系数,炸药密度为1.0 g/mL时k1=25,炸药密度为1.5~1.6 g/mL时 k1=58;Q为炸药的爆热,TNT为4 187 kJ/kg,硝胺炸药为4 228 kJ/kg;Δ为炮孔内部的装药密度,g/mL;δ为炸药本身的密度,g/mL;Pb为岩石的抗压强度,kPa;b为比例系数,按b=μ(1-μ)计算;μ为泊松比;α为常数,取2/3;rb为炮孔半径,cm。

一般情况下,围岩坚硬完整,抗拉强度则相对较低,孔距应相对较大;反之孔距相应较小[1]。孔距a比最小抵抗线小一些或等于最小抵抗线时,才能较好地实现光爆效果。

2 多孔不耦合装药光面爆破数值模拟

本次模拟主要是研究炮孔间距对光面爆破的影响,在正常崩落岩体的情况下尽可能减小爆破震动对围岩的扰动。西石门铁矿光面爆破周边眼的炮孔间距为0.5 m,据此数值模拟的炮孔间距设置成0.3、0.4、0.5、0.6 和0.7 m 5 个数值来模拟,从中确定比较合理的炮孔间距。

2.1 材料模型及参数

本次模拟的岩石和炸药都选用3D SOLID-164单元。3D SOLID-164单元是一个三维、8节点的实体单元,每个节点在x、y和z方向上均可发生位移、速度和加速度。某些点重合,单元可以变成6节点的楔形单元、4节点的四面体单元以及5节点的五面体单元。因此,该类型单元的适应性强,能够很好地适应爆破等形变较大的数值模拟[2]。

岩石材料即选用定义方式为*MAT_PLASTIC_KINEMATIC的塑性随动材料模型。

炸药采用*HIGH_EXPLOSIVE_BURN材料模型来模拟炸药爆炸过程,采用*EOS_JWL状态方程模拟爆炸过程中压力和比容的关系[3]。

根据从西石门铁矿获取的数据、参考材料参数模型以及实验室测得的数据,炸药参数如表1,岩石参数如表2。

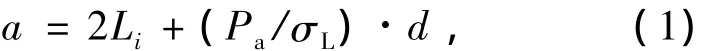

表1 炸药参数

表2 岩石参数

岩石参数是根据实际情况均衡考虑之后的值。

2.2 边界条件和接触

无反射边界又称透射边界或无反应边界,主要应用于无限体或半无限体中,为减小研究对象的尺寸而采用的边界条件。无反射边界根据虚功原理将边界上的分布阻尼转化成等效节点力加到边界上,即列出所有组成无反射边界的单元,在所有无反射边界中的单元上加上黏性正应力和剪应力。有限元计算只能采用有限尺寸体,本研究选取模型是从无限体中截取有限体来进行模拟计算,这就必然带来一个边界条件问题。模型除了z轴正方向为自由崩落面,其他5个面都为无反射边界条件,使得人工边界上基本无波的反射,用这种方法来模拟半无限区域[4]。

爆破模拟中的接触一般有3种,分别为共用节点、接触耦合和流固耦合;而接触耦合又可分成面面接触,滑动接触和侵彻接触;共用节点和滑动接触是最接近真实情况的2种方法。本研究中炸药与岩体一个是圆柱体一个是长方体,不能简单建立起共用节点,所以选择了滑动接触。

2.3 几何模型和网格划分

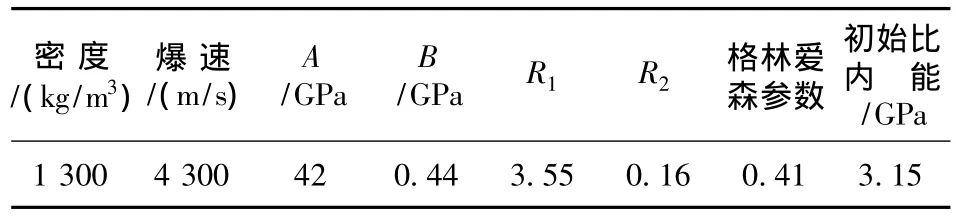

根据西石门铁矿现场实际条件,运用ANSYS建立起一个长宽高分别为1 m×0.5 m×1 m的立方体作为岩体的几何模型,再在立方体中间建立2个直径为0.021 m的圆柱体作为炮孔的几何模型。整个建模都采用国际标准m-g-s单位制,几何模型如图1所示。

图1 几何模型

总共根据不同的炮孔间距分5次建立几何模型,除了2个圆柱形炮孔的间距分别为0.3、0.4、0.5、0.6和0.7 m之外,其余都是相同的。

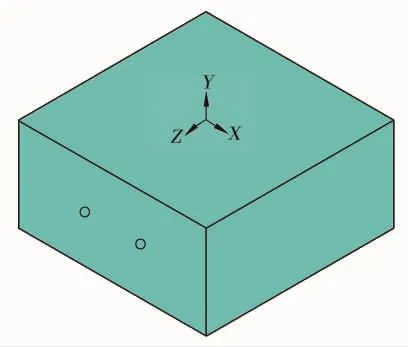

网格划分在数值模拟中是非常重要的一步。选择扫掠式划分网格,先对炸药进行先划分,再对岩石进行划分。0.5 m的边长为20等分,1 m的边长为40等分,划分结果如图2所示。其中,炸药网格数量为1 800个,岩石网格数量为85 320个。

图2 网格划分示意

2.4 修改K文件

因为ANSYS和LS-DYNA还不能完美兼容,所以求解前要进行关键字修改。把*MAT开头的字句改成*MAT_HIGH_EXPLOSIVE_BURN高爆炸药材料模型和*MAT_PLASTIC_KINEMATIC塑性随动材料模型,并把材料参数代入。高爆炸药模型必须有状态方程与之配合才能作用,所以还要加入*EOS_JWL关键字并代入参数。既然是高爆炸药必须还要增加起爆点*INITIAL_DETONATION,因为有两卷炸药应该设置两个起爆点。在*PART关键字中要给part1加入对状态方程的使用。最后把*CONTACT_SURFACE_TO_SURFACE改为*CONTACT_SILIDING_ONLY就完成了关键字的修改[5]。

2.5 结果分析

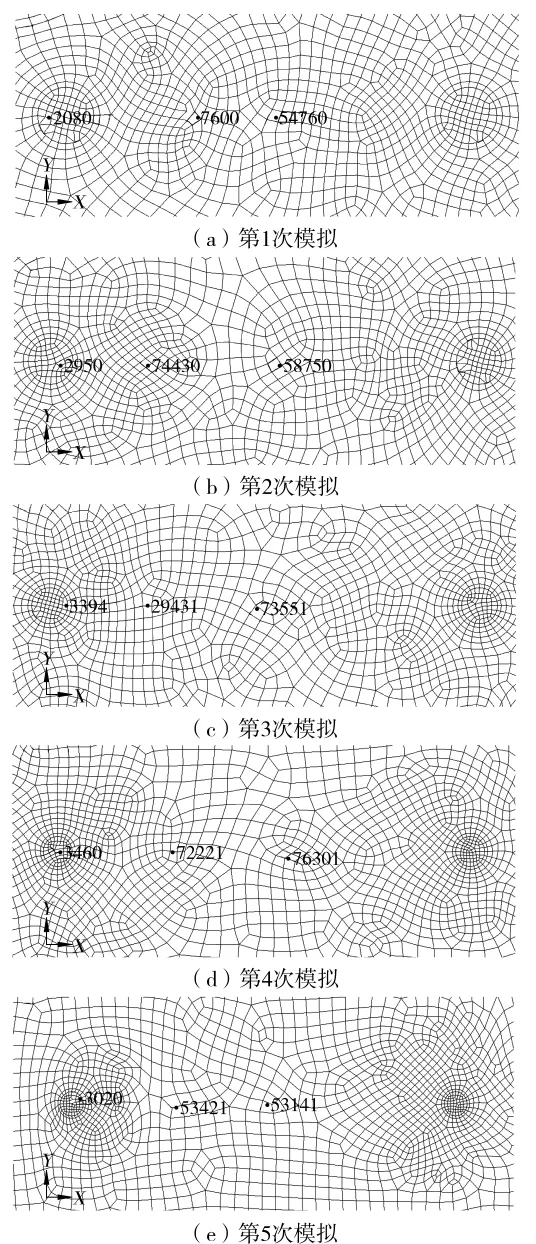

每次模拟选择炮眼之间的3个最具代表性的单元进行应力分析。选取5次模拟各3个单元的位置如图3所示。3个单元的Y轴方向应力时间关系如图4所示。

图3 5次模拟各3个单元位置示意

图4 Y轴方向应力时间关系曲线

岩石的抗拉强度一般为抗压强度的1/10~1/40左右,而Y轴方向正是岩体拉应力方向,只要Y轴方向岩体被破坏,那么岩石就可以顺利崩落。西石门铁矿井下围岩最大的抗拉强度为矽卡岩的10.23 MPa。

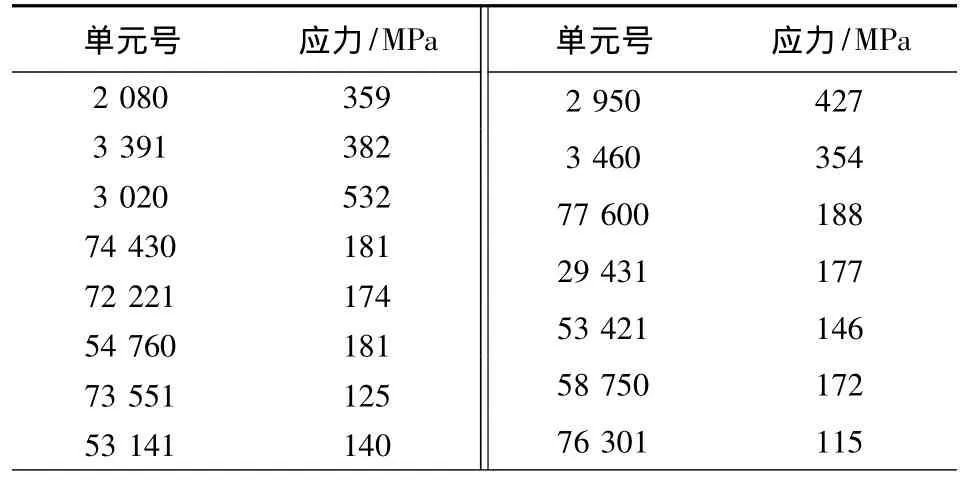

通过模拟可得各点的Y轴方向最大应力如表3所示。

表3 各单元Y轴最大应力值

表3中可知Y轴方向的应力由2个炮孔附近向2个炮孔中间递减,所以处在炮孔中间的单元所受的应力为最小。表中所有单元所受的Y轴方向最大应力都远远大于岩石的最大抗拉强度10.23 MPa,所以在炮孔间距为 0.3、0.4、0.5、0.6 和 0.7 m时,岩石的都是可以正常崩落的。

3 结论

(1)模拟的结果显示爆破震动的大小是从炮孔两边向着两个炮孔中间逐步递减的。

(2)通过数值模拟还发现,在耦合装药的情况下,中央单元的Y轴方向的最大应力随着炮孔间距的变化情况:在炮孔间距从0.3 m增至0.6 m时,中央单元的Y轴方向最大应力是递减的,而0.6 m增至0.7 m却是递增的。递增的情况应该是出现在某个特定范围,超过这个范围就会是炮孔间距越大,应力越小了。

(3)在炮孔间距为0.6 m时,中央单元Y轴方向的应力为最小,所以对围岩的损伤也是最小的。同时这个炮孔间距大于现场使用的0.5 m的炮孔间距,节约了材料,提升了爆破的效率。

[1] 廖小翠,蒲传金,郭学彬,等.影响边坡光面爆破效果的主要因素分析[J].化工矿物与加工.2008(7):18-21.

[2] 王金龙,王清明,王伟章,等.ANSYS12.0有限元分析与范例解析[M].北京:机械工业出版社,2010.

[3] 闫国斌,于亚伦,等.空气与水介质不耦合装药爆破数值模拟[J].工程爆破.2009.15(4):13-19.

[4] 白金泽.LS-DYNA3D理论基础与实例分析[M].北京:科学出版社,2005.