破碎铝料的人工辅助自动分拣生产线解决方案

文 / 陶朗分选技术(厦门)有限公司 李腾龙

破碎铝料(也称ZORBA)主要来源于以报废汽车、建筑构件、家用及办公电器、工厂机器等为原料的大型破碎机,其主要成分由铝、紫铜、黄铜、锌、不锈钢、锡、铅等金属破碎料组成,通常混有塑料、玻璃、沙石、木料等杂质。

2013年上半年,国内的再生有色金属破碎料(铜、铝、锌)的进口量达到320万吨,再生铝的产量达到230万吨,这对破碎料的分拣工作将是一个巨大挑战。本文将着重介绍国内外破碎料的两种自动分拣方式,在对两种方案的效果和成本进行综合比较分析的基础上,量身定做技术方案,并提出建议。

一、破碎料的构成及业内常用的处理方法介绍

1. 破碎料的构成

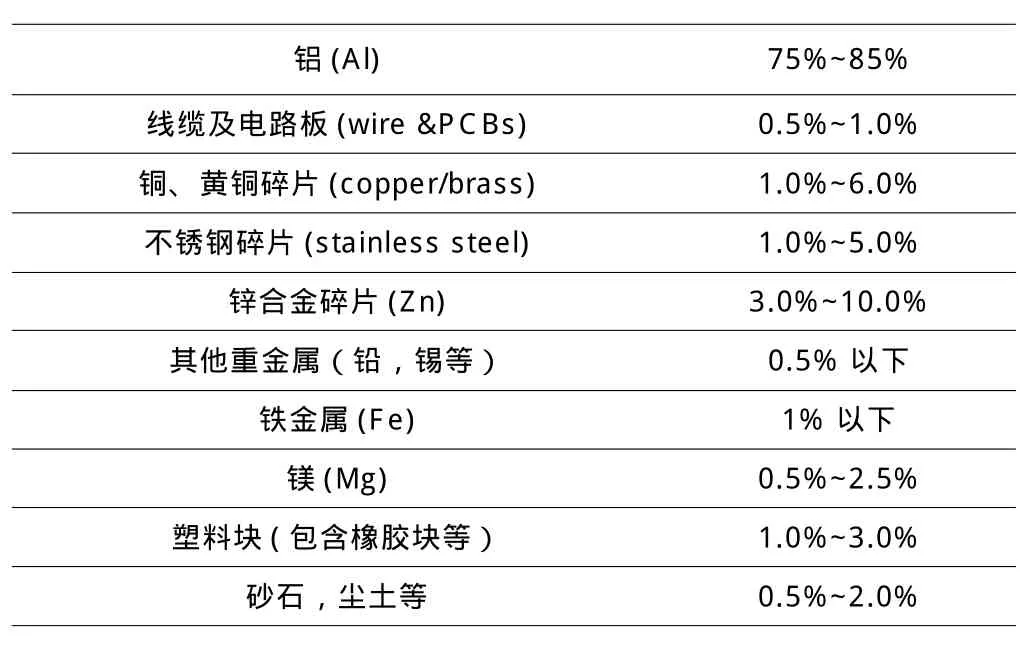

由于破碎机的进口废旧物资来源不同,破碎机的出口料成分也存在差异,但物料成分变化大致在以下范围内, 如表1所示。

2. 业内常用的处理方法介绍

业内主要采取以下方式对破碎料进行分类:

首先对物料进行大小筛分,常见的两种筛分尺寸分布:一种是筛分为6~8mm以内,8~30mm,30~60mm,60mm以上4类;第二种是筛分为20mm以内, 20~60mm,60mm以上3类(具体筛分尺寸各个公司有所不同,但大同小异)。

对于6~8mm以内的或20mm以内的组分不分选或上水力摇床进行简单分选,对分选质量基本不做控制,靠进炉的配料来解决成分变化的问题。采用人工分选是对其他尺寸的物料进行分类的方式之一。以熟练工0.8~1吨物料/人/班(8~10小时)计,当前每吨人工分选成本约为150~250元人民币。对于该组分,除人工分选外,在对物料进行前处理后,有两种自动分拣方案可供选择。

表1 物料成分变化表

二、两种可选的自动分拣方案

针对8mm以上或20mm以上尺寸的物料进行分组,第一种为采用硅铁粉重介两次浮选的方式,建立自动分选线进行分拣,后端采用人工辅助处理,满足入炉熔炼要求(以下称全浮选方案)。第二种为采用X光机和磁铁粉重介一次浮选组合分选的方式,建立自动分选线进行分拣,后端采用人工辅助处理,满足入炉熔炼要求(以下称 X光分选+浮选组合方案)。

表2 铝料入炉要求

表3 方案一的分选成本

1. 破碎铝料物料前处理设备

(1)Zigzag风选机

目前国内破碎铝料(也称Zorba)大多来自美国,配置除尘Zigzag型分选机可有效去除美式破碎料中有色金属部分的尘土和轻泡料(如座椅泡沫等),提高后续分选设备的效果。图1为典型的Zigzag分选原理图。

(2)涡电流分选机

由于破碎铝料中通常也含有少量塑料、橡胶、不锈钢、电路板和线头等杂质,会影响铝的熔炼品质,配置涡电流分选机可以将非磁性金属料件(如铝、铜、锌、铅等有色金属)和其他物料(塑料、橡胶、不锈钢、电路板、线头、砂石玻璃等杂质)分开。理论上,不同的非磁性金属料件(铜、铝、锌、铅等)在相同尺寸下,可使用涡电流依据材质的质量比重实现分离,但有色金属破碎料的尺寸难以保证相同。因此涡电流分选机在此主要功能仍为除杂。

经风选、涡电流分选后的物料将被分为两大类:一是干净少(无)尘的混合有色金属(铝、铜、锌、镁、铅、锡等,以下称混合有色金属),混合有色金属将被送到浮选机或X光机进行下一步的分选;二是不锈钢、线头、塑料、橡胶、砂石、玻璃等,这部分的物料将可以轻松地采用人工分选的方式分选出不锈钢、线头、塑料这三种可以单独出售的物料,其余部分作为工业一般废料送填埋。

2. 混合有色金属组分的自动分选方案

首先简要介绍一下铝料的入炉要求(表2),因其直接决定分选设备及工艺设计的优劣。

(1)方案一:采用硅铁粉重介两次浮选的方式(全浮选)

硅铁粉的比重可以达到6.8, 可以调出比重达3.2~3.5的悬浮液,用于重金属和铝的浮选。浮选机分单筒浮选和双筒浮选机,产能在10~25吨/小时之间,以目前在国内运行的硅铁粉重介浮选机的实际运行情况来看,分选的能力约在10~15吨之间。

一次浮选

第一次调出2.2~2.5的比重液,镁料浮出,铝料及重金属下沉。由于铝料和镁料的比重比较接近,实际上还有大量的镁料是镁铝合金,加之有些镁料存在内部空间会沉淀硅铁粉,因此,实际上镁料无法完全从铝料中浮出,但实际应用效果总体上可以接受(若前处理欠佳,则会有些塑料等轻料会浮出,因此建议配置上述前处理步骤)。

二次浮选

下沉料进入第二次浮选,此次调出3.2以上的比重液,重金属(如铜、黄铜、铅、锌合金等)下沉,铝轻金属上浮。由于铝料尤其是熟铝可能还有内部空间会沉淀硅铁粉,因此部分铝料也会下沉。所以,下沉的重金属料中也会含有大量的铝料,下沉料约占总物料的20%~30%之间,其中铝料会约占下沉料的25%~35%(重量比)之间,这部分的物料实际上还需人工或设备分选。铝料一般不会有重金属,这部分料进过洗涤烘干后可直接投炉.

硅铁粉重介二次浮选分选成本见表3。

(2)方案二:采用X光机+磁铁粉重介一次浮选组合分选的方式(X光机+浮选)

物料首先通过一个22~28度倾角的宽平皮带机,把圆形的滚动件自然下滑去除, 避免进入X光机中,影响下一步的X光机的分选效果(见图3)。

X光机分选

根据X光机的基本原理,我们可以把轻金属(铝、镁)和重金属(铜、锌、铅等)分开。

轻金属实际分选效果:由于分选机是采用喷气方式喷料,不可能100%把重金属剔除,因此在轻金属内还会含有少量的重金属,在实际运行中,轻金属料的纯度在98%~99%之间。因此,在设备的出口端需配置一个皮带机,并有2~4个人进行人工检查,以使重金属含量低于0.5%~1%以下。

重金属料实际分选效果:由于物料中有含铜、锌比例比较高的生铝铸件,如果体积比较厚的话,可能会被X光机识别为重金属。所以,实际上重金属料中会含有20%~30%的高铜锌生铝铸件。这部分的物料还需要过人工或机器再行单独分选。

与浮选相比独特的优点是: 可以分辨出带铁铝,单独把带铁铝打出。

磁铁粉一次浮选

磁铁粉的比重可以达到4.5以上, 可调出比重达2.2~2.5的悬浮液,用于镁和铝的浮选。相比硅铁粉,磁铁粉的价格更加低廉。

第一部分的轻金属料送到磁铁粉浮选机上进行浮选,即可以把铝和镁分离。具体情况如上浮选所述。

X光机+磁铁粉一次浮选成本见表4。

图1 X光机分选原理

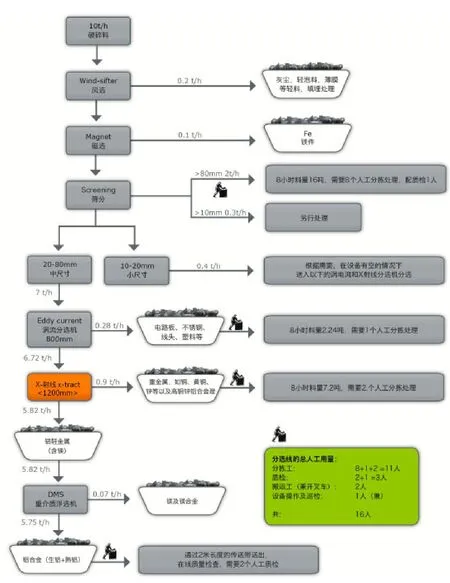

图2 10吨/小时破碎料自动分选方案流程图

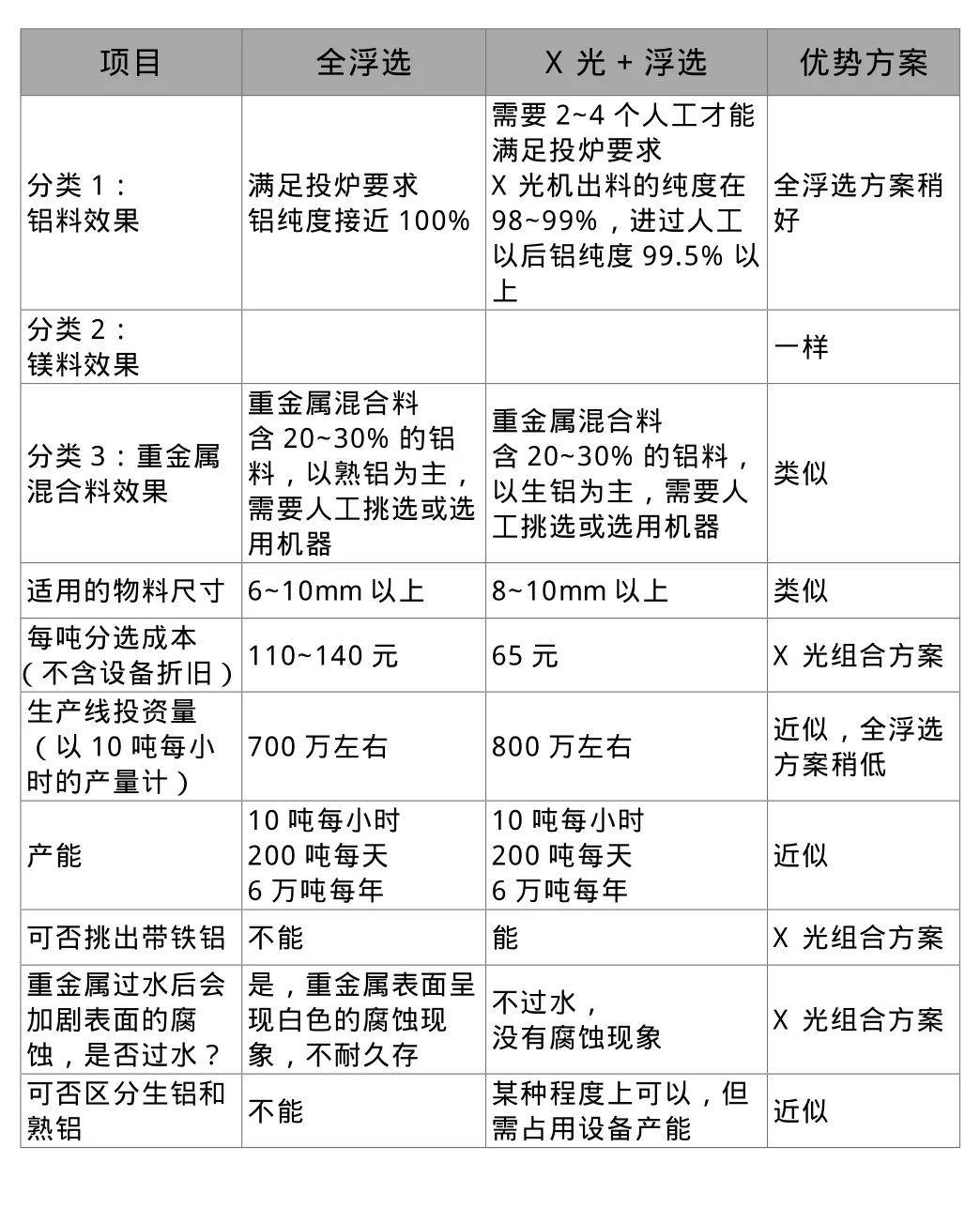

三、两种自动分选方案效果及成本对比分析(表5)

四、实际应用的技术方案推荐

以目前的人工成本和设备的技术水平看,破碎铝料(ZORBA)的分选宜采用复合的解决方案,无法完全采用机器自动分选,同时,分选效果要和投炉前的配料组合起来综合考虑,才能得到最佳经济性的解决方案。

首先,物料的前处理是必要的。其余推荐采用如下的三种方案:

第一种方案:20 mm以下的物料采用水力摇床进行简单分选,靠配料解决成分的问题;20~80mm的物料采用全浮选或浮选+ X光机的分选方案; 80mm以上的物料采用人工分选。

第二种方案:8mm以下的物料采用水力摇床进行简单分选,靠配料解决成分的问题;8mm~60mm物料采用全浮选或浮选+ X光机的分选方案;60mm以上的物料采用人工分选的方案,并区分生熟铝。

第三种方案:主要采用人工分选为主,部分物料比如10~40mm或20~80mm采用X光机进行分选以减少人工的用量,经过X光分选的物料会含有镁料,这部分料通过和其他人工分选的物料在进炉配料的时候进行混合,降低镁含量,以达到入炉的要求。本方案完全不适用于浮选机。

表4 方案二的分选成本

表5 全浮选方案和浮选+X光组合方案的分类分选效果和成本对比分析

编后语:这是一篇关于铝废料分选的技术方案对比的文章。出自一家国外的高新技术企业。他们曾经在《资源再生》杂志社举办的第十届中国再生铝产业链发展论坛上做了一个精彩的技术报告。他们介绍的关于铝的分选技术在我国这样一个铝消费大国和再生利用大国还是一个新生事物。尽管我国再生铝的回收和生产数量很大,但是在铝废料的分选和预处理方面还比较落后。长期以来,我国每年进口200多万吨铝切片大多数依靠人工分选来完成再生铝熔炼过程的分选工序。于是人们到再生铝熔炼企业参观时留下的深刻印象就是:宽大无边的分选车间里人头攒动。数不清的女工坐在长长的案头挑选着混杂在铝切片中的重金属附着物和塑料等杂质。这个场面曾久远地定格在观众的记忆中。很多人都以为,中国这样一个劳动力十分丰富的国家,依靠人工实现废料分选将是一段长长的历史。然而,正在变化着的现实却告诉我们:随着中国人口红利的逐渐消失;“刘易斯拐点”的提前出现,使得中国再生铝产业不得不逐渐向发达国家靠近,因为人工成本实在是太贵了!于是,许多再生铝企业都在谋划着如何把人力资源丰富的优势与现代化分选结合起来,走出一条符合中国现阶段经济与社会发展的新路子。因此,再生铝的分选技术与装备受到了与会企业家和工程技术人员的密切关注;尽管一些技术问题比较繁杂,但是仔细想想:啥事不都是人干出来的呢?发达国家今天正在使用的新鲜东西,明儿可能就是我们司空见惯的“常用武器”。这在许多行业中已经屡试不爽。因此,对任何事物,你要想掌握它,就必须了解它、熟悉它。考虑到一次的论坛上所讲的东西因时间所限难以讲透;更何况参加论坛的人数毕竟有限。而要掌握新技术的人的数量则是越多越好。所以,本刊特意约请了授课专家将所授课程刊发在《资源再生》杂志上,以期使更多的人能了解它。其实,了解一个生产线或者一项技术,不仅仅是工程技术人员的事儿;也是负有决策职责的企业家要了解的功课——俗话说得好:“以其昏昏,何以使人昭昭?”

等到有一天,大家都使用了机械化、自动化的流水线之时;企业家跟别人聊起自己企业优势的时候,对新的东西说不出个子丑寅卯,不也很没面子吗?