论隧道施工通风

张 军

(中铁十三局集团电务工程有限公司,天津 300308)

1 国内隧道的建设情况

国内隧道随着经济发展的需要,铁路、公路、水利、地下工程均得到了长足的发展,隧道的建设开始向超长、大跨、立体、水下及城市发展,隧道的建设规模日益加大。以超长隧道为例,目前国内在建的最长隧道为新关角隧道(西格铁路二线)全长32.6 km,国内最长,长度世界排名第四。正在规划设计的云南高黎贡山隧道长度将达39 km以上;已经通车的最长公路隧道为秦岭终南山隧道,长度18.4 km,京福高速公路美菰林隧道,长度11.2 km;国内正在建设的海底隧道如厦门翔安海底隧道,长度6.1 km,胶州湾海底隧道,长度6.17 km;大跨度(广州绕城公路龙头山隧道,开挖跨度达22.88 m)、立体交叉(鼓山隧道群由6座隧道和3座桥梁组成的上下交错、两两互通的立体交叉系统,厦门钟鼓山万石山隧道由7座隧道构成洞内立交)及城市地铁隧道(北京、上海、广州等)的建设也在国内日益兴起,施工技术水平也日益成熟。可以预见,随着社会经济的不断发展,各种形式的隧道及地下工程建设将会越来越多,其建设施工水平将会得到更大的提高。

2 施工通风的重要性

隧道施工中,作业人员、机械设备(内燃机)均需要有满足要求的新鲜空气,洞内施工爆破、机械设备等产生的有毒、有害气体均需要有足够的风量将其排出洞外,以提供良好的施工环境。施工通风作为隧道建设过程中的重要环节,是决定施工能否顺利进行的关键,尤其是长大隧道、瓦斯隧道、立体交叉隧道,更加需要有良好的洞内施工通风系统。

国内隧道在施工中,有的隧道由于在施工前对洞内施工通风的策划和考虑不周,导致在施工中出现了作业人员由于缺氧而晕倒,不能继续施工,内燃机械设备效率降低,废气排放量大,洞内施工环境差的情况,影响了施工的正常进行。如何考虑合理有效的施工通风,既确保施工顺利进行,又不过于保守而浪费资源,是隧道施工前诸多准备工作中的一项重要工作。

3 施工通风的考虑和计算

3.1 施工通风的满足对象

1)施工作业人员。

施工作业人员主要为洞内进行开挖、支护、二次衬砌、施工保障人员、现场的施工管理及技术人员,这些人员在洞内进行施工作业和管理时,必须有足够的氧气供应,保证所有洞内人员正常工作。人员的数量决定了供风量的多少。按照正常要求,每个人需要的通风量为3 m3/min~4 m3/min,如在高原地区,氧气含量小于正常值的,则要通过测空气氧气含量后确定。

2)洞内施工烟尘的排除。

施工产生的烟尘主要有:爆破产生的炮烟,内燃机械燃烧油料后排出的废气,洞内施工车辆产生的尘土,施工人员呼吸产生的废气,这些废气均需要提供足够的风量,将其排出洞外,尽可能减少其对设备和人员的影响,同时创造良好的洞内作业环境。按施工规范要求,炮烟的产生按照爆破物质情况确定所需要的风量,同时洞内的回风风速应该不小于0.25 m3/min。

3)内燃机械设备。

内燃机械设备在洞内运转时,其燃油需要有足够的氧气才能够将额定的功率正常体现,满足施工的正常需要,因而必须有足够的新鲜空气进入洞内。一般内燃设备的需风量为30 m3/min。

4)瓦斯或者其他有害气体的排除(如有)。

如隧道中含煤层,则需要考虑瓦斯气体的排出,使其浓度能够控制在规定的范围内,避免出现瓦斯爆炸而引起安全事故;如有其他有害气体则需要有足够的风量将其稀释并排出洞外,避免对施工人员的身心健康造成损害。

3.2 施工通风的计算

隧道洞内施工通风的计算要综合考虑,上述所列的几个方面均要计算,以最大需风量进行考虑,同时要考虑一定的富余系数;对风机的选择要同时考虑风量和风压相匹配。

3.2.1 施工人员的需风量计算

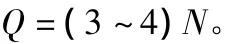

按铁路施工技术规范要求,洞内作业人员每分钟的供风量不少于3 m3~4 m3,供风量为:

其中,Q为工作面风量,m3/min;N为隧道内最多作业人数。

3.2.2 洞内烟尘需风量计算

1)按排出炮烟计算:

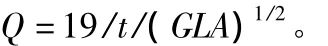

a.压入式通风可按下式进行计算:

其中,t为通风时间;G为同时爆破的炸药量,kg;L为临界长度,m,L=12.5GbK/(AP2),b为炸药爆炸产生的有害气体,一般岩层中为40 m3/kg,煤层中为100m3/kg,K为紊流扩散系数,取值为0.4~0.74之间,A为隧道开挖断面积,m2,P为风筒漏风系数。

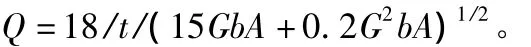

b.抽出式通风可按下式进行计算:

式中各符号的意义同上所述。

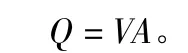

2)按排出洞内粉尘计算:

其中,V为排尘速度,取值为9 m/min~18 m/min;A为隧道开挖断面积,m2。

3.2.3 瓦斯隧道需风量计算

其中,QCH4为工作面瓦斯的涌出量,m3/min;K为瓦斯涌出量的不平衡系数,取1.5~2.0;B0为工作面允许的瓦斯浓度,取为0.01;BG0为送入工作面风流中瓦斯的浓度。

3.2.4 内燃机械设备需风量计算

其中,按每千瓦需风量30 m3/(min·kW)考虑,∑Ni为洞内同时作业的内燃机总功率之和。

3.2.5 按洞内最低允许风速需风量计算

其中,V为排尘速度,取值为0.15 m/min~0.25 m/min之间;A为隧道开挖断面积,m2。

以上计算出来的需风量以最大值考虑,施工中由于管道的漏风现象经常造成入风口与出风口的风量差别很大,通过理论所计算出来的风量并不能反映实际情况,必须要考虑一定的需风量备用系数1.1。如隧道位于高海拔地区,还应依据海拔高度进行折减。

3.3 施工通风的风压计算

为保证将所需风量送到工作面,并在出风口保持一定的风速,风机应该有足够的风压来克服管道系统阻力,即要保证h风>h阻。对于风压的计算,可以采用以下两种方法。

式中:h动——动压损失,一般取55 Pa;

h局——局部阻力损失;

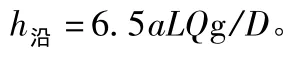

h沿——沿程管道压力损失。

式中:n——转弯次数;

c——转弯阻力系数(转弯取 0.04,穿越台车取 0.3);

g——重力加速度,9.81 m/s2;

v——转弯风速,m/s。

其中,a为风管摩擦阻力系数,取a=3×10-4kg·s2/m3;L为风管长度,m;D为风管直径,m;g为重力加速度,9.81 m/s2。

方法二:总阻力h总=h1+h2+h局。

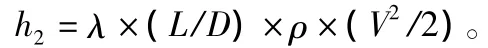

风管内摩擦阻力h1=λ×(L/D)×ρ×(V2/2)。

式中:λ——风管摩擦阻力系数,取0.007 8或按风筒实际情况取值;L——风管的最大长度,m;D——风管直径,m;

ρ——空气密度,kg/m3,标准值 1.29,按实际海拔高度折减;

V——风管平均风速,m/s。

隧道内摩擦阻力:

式中:λ——洞内摩擦阻力系数,取0.02;

L——隧道的最大长度,m;

D——隧道当量直径,m;

V——洞内回流平均风速,m/s。

风管内局部阻力:

式中:§——局部阻力系数,转弯取0.04,穿越衬砌台车取0.3;ρ——空气密度,kg/m3,标准值 1.29,按实际海拔高度折减;V——该部位风速,m/s。

4 施工通风方案的选择

隧道的长短、结构、开挖形式及顺序决定了通风方案采用何种方式。国内隧道在建设过程中,通常采用的机械通风方式有:压入式、抽出式、混合式,并通过计算确定洞内的需风量和风压要求,选择合适的配套风机。

4.1 通风方式的选择

1)对于独头掘进长度在200 m以内的隧道,其通风可以考虑自然通风,利用外界的新鲜风流的扩散作用与工作面的空气掺混,使洞内的污浊空气排出洞外,但如开挖断面较大,通风效果不理想,尤其是开挖作业后将需要很长时间才能进行二次作业,应考虑采用小型通风机通风。

2)对于独头掘进长度在5 000 m内的单洞隧道,根据国内的施工经验及风机性能,对于开挖断面较小的,可以采用压入式通风,风机采用大功率无级变速节能风机,风机数量可以根据隧道的洞内实际情况采用1台或者多台风机串联供风,风筒的直径应尽量考虑在不影响施工的情况下采用大直径风筒;如隧道断面大(双线铁路隧道、公路隧道),则应采用混合式通风方式,即采用压入式和抽出式风机共同进行通风,抽出式风机为主风机,其功率较大,将洞内的废烟、废气排出洞外,压入式风机为辅助风机,功率较小(其主要作用是考虑将炮烟搅混均匀并排离工作面),压入式风机进风口距离抽出式风机吸风口的重合距离应该大于10 m,同时抽出式吸风口距工作面的距离应该大于炮烟抛掷长度不应小于30 m。

3)对于隧道长度超过5 000 m的单洞特长隧道,应考虑在隧道中部增加竖井,利用竖井的负压作用或者在竖井顶部安装抽出式通风机,同时采用压入式或混合式通风系统。

4)对于隧道是2座平行的情况,且隧道之间有横通道连接的,如铁路隧道正洞和平导平行,公路隧道上下行线路之间有人行和车行横洞平行的,应视隧道的长度综合考虑洞内的通风方式,一般前期采用压入式通风,后期视2座隧道的进度情况改变通风方式,即考虑采用混合式通风,新鲜空气采用压入式供风,并通过在横通道处设置风机,形成局部的通风排烟,封堵横通道(如横通道为多个),避免洞内形成循环风,使洞内的污浊空气基本上沿固定的路径排出。如设计或施工需要,可以考虑在2座隧道之间设置竖井,提高通风效率。

5)对于立体交叉的多座隧道,施工通风应根据开挖顺序、隧道的平面位置等多种因素进行考虑,必要时可以考虑水幕降尘配合,以确定最经济合理的通风方式。

4.2 通风机及风筒的选择

在通风方案确定,并依据计算得出所需的风量和风压后,需要选择配套的通风机。国内风机的型号有多种,在风机选择时应尽量考虑采用无级变速节能的风机。一般国内通风机标定的风量、风压、电机功率等在实际运转中并不能够全部有效发挥,在风机选型时必须要大于所计算的风量和风压,以确保在施工中通风满足要求。

对于通风筒的选择,应根据隧道断面大小尽量选择大直径、高强度、性价比高的优质软风筒,风筒的接头宜采用拉链式接头,使风筒内部平顺,减少通风阻力和漏风率,提高通风效率。

4.3 通风实例

以西安南京铁路东秦岭隧道为例,该隧道正洞和平导长度均为12.2 km,2座隧道平行,线间距30 m,出口段通风长度6 129 m,施工中采用分阶段实施不同的通风方案。

第一阶段,平导和正洞在2 300 m内采用独头压入式通风,风机采用天津通风机厂生产的93-1型,风机功率2×110 kW,供风量为2 000 m3/min,风压4 500 Pa,风筒采用河南洛阳生产的直径1 400 mm的优质软风筒。此阶段内正洞和平导之间的风流不产生联系。

第二阶段,平导过2 300 m后,在正洞和平导之间设置159 m深直径2.5 m的通风竖井,将洞口的风机移至竖井处进行压入式通风,利用竖井的负压将废气排出。

第三阶段,当从平导施工至5 000 m,且从平导的3 600 m和4 800 m处开横通道进入正洞施工后,将通风方式调整为混合式通风,即在竖井顶部安装1台93-1型风机将平导和正洞内的废气排除,安装1台88-1型风机(压入式)(功率2×80 kW,风量1 500 m3/min,风压3 600 Pa)解决3 600 m处的正洞供风,1台93-1型风机(压入式)解决平导和4 800 m处正洞的通风(在4 800 m处设置三通活动风门)。

经施工实践证明,通风方案可行,取得了较好的效果。

5 实施中影响通风效果的因素

5.1 通风路径的设置

隧道施工通风方案中,通风路径如设置不合理将影响通风效果。实施中,如单一隧道,通风路径应尽量将其设置为沿直线或者隧道方向通向工作面,需要拐弯应保证其角度不小于110°,在通过洞内的衬砌台车时,应在台车两侧设置铁皮风筒进行过渡,尽量减少由于拐弯和风筒直径变化造成增大风阻,影响通风效果;如为2座以上的相互关联隧道,则其路径应综合考虑,通风路径需要布置合理,不能随意变动,如需要做三通接口,三通角度应做成45°,相应的风门必须要做好,避免加大漏风率。

5.2 风筒的质量

风筒的耐久性、密封性等是决定在使用期间其寿命、漏风率的关键。实施中应选择优质的软风筒,尤其是接头部位应采用拉链式接头,减少修补的几率和漏风率;如短距离使用铁皮风筒,则应尽量使每节风筒的长度不小于6 m,减少接头数量,铁皮进行卷筒咬接,并采用密封材料处理,每节接头采用法兰连接,连接处采用高性能的橡胶垫。

5.3 风筒的挂设质量

实施中风筒挂设应按方案设计的位置进行挂设,保证挂设顺直且在同一个水平面上,不要出现非正常的拐弯、高低不平、未拉直等情况,以减少风筒内部阻力。

5.4 风筒的漏风情况

风筒在使用过程中,不可避免的会出现被挂坏的情况,对于长距离的通风,如不及时修补,则其漏风率将会非常严重,按每一百米1%的漏风率计算,2 000 m的管道到出风口的出风量仅为进风口的80%,风量将损失20%,加上沿管道的风阻,通风的效果将大受影响。因此施工中对出现漏风的部位,必须要及时进行修补。

6 施工通风管理

通风方案实施中项目应组建精干高效的施工作业班组,专职负责施工通风的风机维护、风筒挂设及维护工作,施工作业人员通过培训后上岗,要认真负责,每天24 h有人在洞内巡视通风情况,熟悉隧道内作业的各个工序情况和通风要求,对出现破损漏风的风筒及时修补或更换,对风机的运转情况随时掌握,保证通风既满足洞内施工作业的要求,又达到节省费用的目标。