铁路曲线连续梁桥预应力施工控制

冯艳梅

(中铁二十五局集团第一工程有限公司,广东广州 510405)

平面呈曲线形式的桥梁具有能够适应地形、地物的限制,减小桥梁周边建筑物与桥梁结构之间冲突的特点,因此曲线形式的桥梁被越来越广泛的应用在桥梁建设中。由于弯扭耦合效应的存在,曲线梁桥的受力和变形相较于直线梁桥具有更为复杂的特点,对于施工技术人员,需要准确把握曲线梁桥的特点以保证施工质量,其中预应力曲线连续梁的预应力工程施工工艺控制是整个施工质量控制的重点。

1 工程概况

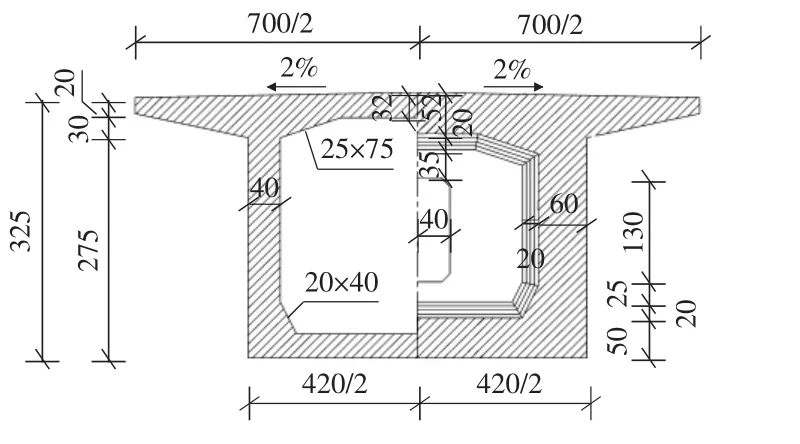

平湖南上行货车联络线L2线跨广深铁路大桥(32+48+32)m预应力混凝土单线连续箱梁,全桥长113.1 m,中间上跨广深铁路K133+157.8的1-18 m框架涵,桥梁中心线与广深Ⅲ线斜交59°23″。梁体采用等截面单箱单室箱梁,梁高3.25m,桥面宽7.0 m,梁底宽4.2m;顶板厚0.3m,跨中腹板厚度为0.4m,支点附近腹板厚度为0.6m,底板厚从跨中部分至支点由0.3 m渐变至0.5 m。本桥平面位于半径R=550 m的圆曲线上,纵断面位于-5.2‰的纵坡上,横向设置2%的人字坡。该联箱梁采用满堂支架分段现浇施工,梁段混凝土一次灌注完成,全联只设置纵向预应力体系。结构的横断面布置如图1所示。此联连续梁预应力工程具有以下特点:1)平面位于圆曲线上,预应力钢束在竖向也呈S形曲线布置,弯曲形式复杂,具有明显的空间曲线特征。2)线形复杂,腹板钢束每根的线形都不同,施工定位较为困难。3)计算理论钢束伸长量时局部偏差系数κ和摩擦系数μ的取值较为困难。

鉴于以上特点,在施工过程中,需要综合考虑各种情况,保证预应力工程施工安全和质量。

2 预应力工程主要工艺施工控制

2.1 预应力钢束伸长值计算

图1 结构横断面布置图(单位:cm)

本桥设计已给出设计张拉力及预应力钢束的伸长值,但设计给出的理论伸长量为各预应力钢束的平均值,因平弯半径的不同,每根预应力钢束的理论伸长量与设计给出的不一致。本桥的预应力钢束具有平面和竖向的双曲率的特征,受此影响使摩阻力增大,当张拉端应力达到设计应力时,在曲率半径的影响下,中间复合曲线段的钢束应力可能达不到设计应力值,因此须仔细分析各段钢束因平、竖弯曲而造成的摩阻损失。

根据设计图纸,需要对每根钢束的线形精确放样,按施工规范中的公式复核其每段的应力值和伸长量。对于本桥计算从张拉端至计算截面曲线管道部分切线的夹角之和θ时,应为弯曲段的平、竖双曲率矢量和,即:

其中,θH,θV分别为钢束与平面和竖直面的切角。

影响预应力损失和伸长量的另一个关键因素μ,取决于波纹管的特性和施工精度,在计算前,选定具有代表性的钢束实测了其与管道孔壁的摩擦系数作为计算控制值。

在张拉第一批钢束时,F1左右两根钢束达到设计控制应力的50%和100%时,实测伸长量与理论计算值的差值均超过10%,不能满足规范的±6%要求。考虑本桥弯道情况复杂,及时将实测情况反馈给设计人员,通过反算比较,经设计人员同意将管道局部偏差系数κ值取至0.004,摩擦系数μ加大至0.5,并调整了剩余钢束的张拉控制应力。其后张拉的钢束实际伸长量值与理论值比较,误差均在-5.1% ~3.2%之间,完全符合了规范的要求。

2.2 钢束的定位

对于曲线连续梁,预应力束的位置和形状准确性将直接影响梁体内应力分布,其产生的二次力因弯扭耦合效应比直线梁更为显著,因此预应力钢束的准确定位对于保证施工质量是重要控制因素。本联桥施工中,钢束的定位由箍筋、定位钢筋以及防崩钢筋等三道措施进行控制,通过这三种钢筋的限位作用,以保证钢束的传力情况与设计受力相符。

为了准确安装每根波纹管,在施工前根据设计参数计算出各种预应力管道的三维坐标,并根据坐标定位波纹管。定位固定波纹管时,按每100 cm设置一道“井”字形定位钢筋网片,并在预应力束弯处按间距30 cm加密布置,防止管道移动变位。波纹管采用套接连接,套接波纹管长度为30 cm,每侧套入15 cm,套管规格比制孔用波纹管大一号,套接两端用胶布密封。波纹管与锚垫板连接处,将波纹管直接穿入垫板喇叭口内,并用胶布包裹,保护好垫板上的注浆孔,避免在混凝土浇筑过程中漏浆堵塞孔道。为保证孔道的通畅,防止波纹管在运输、安装及混凝土浇筑过程中变形和破损,若有变形或破损应及时修补。混凝土浇筑应不断抽动预应力钢筋,发现有漏浆时立即冲水清洗,防止堵孔,以避免造成预应力张拉不准确。

需要指出的是,防崩钢筋的设置对于曲线预应力连续梁很关键。防崩钢筋尽可能布置在腹板中朝外弧的一侧,使内侧混凝土具有足够的抵抗厚度,对于个别靠内弧侧的预应力钢束,则沿跨径方向设置防崩钢筋,扣住预应力钢束,并与钢筋骨架焊接牢固。

2.3 预应力张拉

在预应力张拉前,分别计算出各级控制应力时的张拉力,再根据油表标确定回归方程,计算出各阶段的油压表读数值。在进行各组、各级预应力钢束张拉时,需做好每根钢束的实际伸长量测量工作,并将实测值与理论值进行校验,以做到应力和伸长量的双控措施。

单根钢束试拉时,采用10%的锚下控制应力对其试张拉,消除钢束放置扭曲的影响,以保证钢束线形平顺。从该项工作施工经验来看,该阶段的实测伸长量极不规律,一般情况下应以钢束是否顺畅伸长为依据,如果试拉结果表明钢束在波纹管内的状态良好,即可进行正式张拉工作。

本次施工油泵采用YZB2×1.5/63型,并与YDC千斤顶配套,油泵的油箱容量为张拉千斤顶总输油量的1.5倍,额定油压数为使用油压数的1.4倍。压力表选用防震型,表面最大读数为张拉力的1.5倍~2.0倍,精度不低于1.0级,校正有效期为一周。为便于发生断丝后的卸载,还配备了一台23 t单根张拉千斤顶及卸载锚头。

为防止箱梁曲线内外侧不均匀受力和变形,本联桥钢束张拉按设计给定的张拉顺序,先腹板,再顶板,最后底板,采用两端同步张拉,并左右对称进行。张拉应力控制主要程序如下:0→10%σcon(初应力)→持荷1 min→σcon(张拉控制应力)→持荷5 min→回油锚固。

在施工过程中,为了保证预应力施工的安全,准确反映箱梁的横向变形特征,在本联箱梁的四分点、跨中、支点,以及箱梁顶面的两侧翼缘设置了变形观测点,并安排专人按时测量。每批钢束张拉完毕后,对变形观测结果进行校验,以防止箱梁产生较大的扭曲变形。在预应力张拉完成后一个月内,以5 d为间隔进行了梁体挠度、横向位移的测量,结果均能满足施工规范的要求,并且对箱梁主要部位进行了仔细检查,均无裂纹出现,表明此次施工过程控制是成功的。

2.4 孔道压浆

预应力孔道压浆对于防止预应力钢束的锈蚀,保证钢束与混凝土的有效粘结,实现钢束与混凝土的整体协同受力具有重要的作用。因此要求波纹管内的水泥浆体在硬化后有良好的密实性和饱满性,对预应力筋起到防护作用,同时具备一定的粘结和剪切强度,使预应力有效的传递给周围的混凝土。

本工程预应力管道压浆应采用真空辅助压浆工艺,压浆施工步骤如下:

清除管道内杂物及积水→用水泥砂浆或密封罩密封锚具→清理锚垫板上的灌浆孔→确定抽真空端及灌浆端→安装引出管、堵阀和接头→搅拌水泥浆→抽真空→灌浆泵灌浆→出浆稠度与灌入的浆体相同时,关闭抽真空端所有的阀门→灌浆泵保压→关闭灌浆泵及灌浆端阀门→拆卸外接管路、灌浆泵→浆体初凝后拆卸并清洗出浆端堵阀。

在压浆过程中需注意以下几个方面:

1)泥浆拌合机应能制备具有胶稠状水泥浆,搅拌至压入管道的时间间隔不应超过40 min。2)压浆设备应采用连续式泵。3)同一管道压浆应连续进行,一次完成,但压浆速度不能过高,防止产生泛浆。4)管道出浆口应装有三通管,必需确认出浆浓度与进浆浓度一致时,方可封闭保压。

3 结语

为保证该联曲线梁施工质量和安全,项目部在施工前进行了精心准备,在施工过程中严格控制,取得了良好的施工结果。本文根据该联箱梁桥梁预应力工程施工特点,着重对钢束伸长量计算、钢束定位、预应力张拉和孔道压浆等方面进行了重点介绍,对以后同类型桥梁施工提供了借鉴和参考。

[1]向中富.桥梁施工控制技术[M].北京:人民交通出版社,2001.

[2]杨文渊,徐 犇.桥梁施工工程师手册[M].北京:人民交通出版社,1999.

[3]邵凤书.支架整体现浇曲线连续箱梁的设计与施工[J].铁道建筑,2005(5):17-18.