光纤系列产品滚圆开台阶工艺的研究

薛睿斌

(山西长城微光器材股份有限公司,山西 太原 030032)

光纤系列产品包括光纤倒像器、面板(直板)、光锥三大系列,200多种常规产品,是微光像增强器的关键元件。微光像增强器主要应用于夜间肉眼看不到的环境下、能清晰观察目标的微光夜视仪上,该仪器主要应用于军事层面。近些年来,光纤系列产品还应用于航天航空、医疗诊断、天文观测、深水作业、安全检查监控等多个领域。

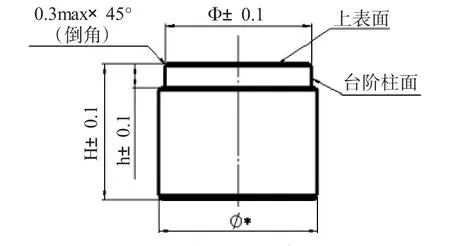

当今世界,随着红外成像、热成像等成像技术的不断发展,对微光成像技术发展提出更大挑战的同时也创造了更广泛的发展机遇,光纤系列产品也应用到了更广泛的领域和行业,相应地,光纤系列产品技术指标的要求也随之不断提高,尤其是对外形尺寸和外形缺陷提出了更高的要求,其中一些光纤产品倒角处的尺寸要求0.3 mmMAX×45°(如图1所示,此图为其中一种产品的部分外形尺寸及公差要求)。因光纤产品是由几百万根丝径为0.006 mm左右的纤维丝经高温熔压后制成,产品基体是由玻璃纤维组成,这种材料特性比较脆,加工过程中易崩边(破边)、易掉碎屑,产品质量很难保证,而且每个批量受到设备、刀具、冷却液温度、操作人员等诸多因素的影响,产品加工的一致性也很难控制。

图1 产品尺寸示意图

光线系列产品的加工过程涉及到玻璃外型机械加工、玻璃光学抛光、自动化及手工磨边等诸多工艺和技术环节,每个细节都应加以充分考虑。经过生产过程中的不断总结和摸索,结合产品特性、设备、工装和人员的实际情况,笔者总结出了一套有效的加工工艺,用以保障产品的质量。

1 光纤产品滚圆开台阶的基本原理

1.1 产品尺寸参数

光纤产品尺寸的主要参数:Φ*-滚圆外径,Φ-台阶外径,H-总高,h-台阶高度。

1.2 基本原理

调整设备各项参数、编程,把毛坯装卡到上、下顶尖中间,预夹紧毛坯,用百分表使毛坯与设备主轴同心,夹紧毛坯后启动设备加工开始。光纤产品的滚圆、开台阶加工的基本工作原理是:设备上、下顶尖夹紧光纤产品工件后,刀具1和刀具2同步工作,依次完成开台阶、倒角和滚圆工作,具体步骤(见图2):①刀具1完成开台阶,保证尺寸h(台阶高度)和Φ(台阶外径),同时刀具2的K处完成保护性倒角0.1~0.2 mm加工;②刀具1和刀具2同时完成外径Φ*的滚圆。

图2 产品滚圆开台附基本原理示意图

2 光纤产品滚圆开台阶的工艺

按照正常工艺加工,倒角与工件的上表面交界处崩边严重,常会出现多处部位崩边均超过0.3 mm的现象,检验后均不能正常流转至下一道工序,甚至会生成废品。通过工作中的不断实践总结,笔者研制出了一套行之有效的加工工艺(主要设备由德国LOH公司光学加工中心制造),用以解决此类问题,确保产品质量。

2.1 毛坯准备及工作间室温控制

毛坯准备及工作间室温控制的具体流程:①毛坯准备。将待加工的毛坯清洗干净,同时对外观、尺寸进行自检。②工作间室温控制。工作间安装冷暖柜式空调,夏季温度控制在25~28℃,冬季温度保证在20~23℃。

2.2 一次扫面

一次扫面的具体内容依序应为:①设备准备要求。设备为LOH-120SL型加工中心,主轴径向轴向跳动0.005 mm,刀具径向轴向跳动0.005 mm,刀具使用D15(粒度为M6/12)。②设备工作参数设定。主轴转速200 rev/min,刀具转速350 rev/min,刀具轴向进刀速度0.02 mm/s,设定刀具与工件安全距离0.2 mm。③将毛坯装卡到设备卡头上,同时检查设备真空吸附装置,确定毛坯装卡牢靠。④启动设备,将毛坯扫面至高度为H+0.05 mm+h′(主要值尺寸H+上公差尺寸0.05 mm+预留尺寸h′)。

2.3 滚圆开台阶

2.3.1 设备配置辅机

为设备LOH-C2型加工中心加装冷却液配备水温控制机(天津产,型号SK30PT),主要用于控制设备冷却液的温度(冷却液是用德国进口油性冷却液,型号K43),使冷却液温度控制在30±3℃,工作时提前开启冷却控制机(主要在夏季使用)。

2.3.2 设备准备要求

主轴径向轴向跳动0.005 mm,刀具径向轴向跳动0.005 mm,刀具使用D15(粒度为M6/12),上下顶尖夹紧力(气压)2 000 N。

2.3.3 设备工作参数设定

主轴转速25转/分,刀具转速1 000转/分,刀具使用D20(粒度为M12/22),刀具径向进刀速度0.02 mm/s。

2.3.4 设备编程依次为

①设定台阶高度加工尺寸为h+0.1 mm+h′(主要值尺寸H+上公差尺寸0.1+预留尺寸h′)。②设定台阶外径加工尺寸为Φ+0.1 mm+Φ′(主要尺寸Φ+上公差尺寸0.1+预留尺寸Φ′)。

2.3.5 调整同心度

工件置于上、下顶尖中间,预夹紧,用百分表测试工件与主轴同心度,用橡胶锤敲击工件,调整同心度小于0.02 mm为止。

2.3.6 后续

启动设备开始按钮,设备自动运行直至工件加工结束。

2.4 二次扫面

二次扫面的主要步骤如下:①设备准备要求。设备为LOH-120SL型加工中心,主轴径向轴向跳动0.005 mm,刀具径向轴向跳动0.005 mm,刀具使用D7(粒度为M2.5/5)。②设备工作参数设定。主轴转速200 rev/min,刀具转速350 rev/min,刀具轴向进刀速度0.015 mm/s,设定刀具与工件安全距离至少0.2 mm。③将毛坯装卡到设备卡头上,同时检查设备真空吸附装置,确定毛坯装卡牢靠。④启动设备,扫面进刀量为h′(h′为预留尺寸)。

2.5 工序检验

2.5.1 检验

用6倍(或10倍)刻度放大镜,检验倒角与工件上表面交界处,无大于0.2 mm的崩边(破边),工件上表面无大于0.1 mm刀纹,即为合格产品,可转入下一道工序。

2.5.2 返修

若倒角与工件上表面交界处的崩边(破边)大于0.2 mm,可再进行上述2.4步骤的扫面,但扫面尺寸的大小要根据产品总高H的尺寸公差来确定,不得低于产品的最低尺寸要求。一般工件的总高最低尺寸为H-0.05 mm,要为后续工序留有加工余量。(成品最低尺寸为H-0.1mm,后续还要进行抛光工序,至少留有0.05mm的加工余量)。

2.6 单轴、抛光

该工序的工艺流程依次为:①设定单轴机转速1 000 rev/min,安装配套工装模具。②使用规格为5 mm×0.6 mm×120 mm的不锈钢片和W14金刚砂,对倒角及台阶小柱面进行手工打磨修整。③尺寸保证。确保倒角尺寸0.3 mmMAX×45°,台阶外径应把预留尺寸Φ′打磨掉,使外径尺寸进入公差范围。④上石膏盘,采用传统平抛工艺,对工件上下平面分别进行抛光。⑤下盘清洗后送成品检验。⑥需要注意的是,在工序流转工程中,严格注意产品轻拿轻放,避免磕碰。

3 工艺小结

3.1 新旧工艺对比

如何加工、采取怎样的工艺、怎样保证质量、如何保证产成率?对于现有的加工都是一个新的挑战。虽然进行了看似简单的一个工艺改进,但也是笔者经过多年的经验和实践所总结得出的,下面就是工艺流程改进前后的对比情况。

旧工艺流程:

3.2 工艺改进

光纤产品在滚圆开台阶的加工过程中,尖楞处小的崩边、破边是不可避免的,此工艺改进的关键点主要有两点:①预留工件高度(包括工件总高H和台阶高度h)。主动加高毛坯工件的总高度至H+0.1 mm+h′,开台阶加工也随之加高至h+0.1 mm+h′,通过滚圆开台阶后增加二次扫面的工艺,去除预留的高度h′(h′具体的大小根据产品的实际情况确定),就可以有效地把工件上表面与倒角交界处小的崩边(破边)去除。②预留台阶外径尺寸(Φ)。主动增加台阶外径的尺寸至Φ+0.1 mm+Φ′,通过单轴工序对台阶外径的打磨,去除预留尺寸Φ′,就可以有效地把工件台阶柱面表面与倒角交界处小的崩边(破边)去除。

3.3 硬件管理

进行上述工艺改进的同时,设备的硬件方面也需加强管理,力求工艺操作严格化,比如以下应随时关注的几个关键点:①确保工作间的工艺环境卫生,工作间的温度和湿度。②严格控制设备LOH-C2型加工中心冷却液的温度,避免冷却液温度过高造成工件变脆,减少崩边。③及时更换设备LOH-C2和LOH-120SL冷却液杂质沉淀收集罐,减少因冷却液杂质和玻璃碎屑对产品的划伤。④对设备LOH-C2和LOH-120SL刀具的工作表面定期检查,避免刀具工作表面刺入玻璃碎屑。

4 结束语

通过上述工艺的改进,滚圆开台阶等工序的外型加工合格率达到98%以上,有效地保证了成品的最终加工合格率,并且生产效率也得到了提高。