做区域水泥行业和谐发展的引领者——访中国联合水泥副总经理、淮海中联水泥有限公司董事长刘彬

本刊记者

记者:作为江苏省水泥建材行业中规模最大、发展最快的企业集团的领导人,请您谈谈这些年的发展情况。

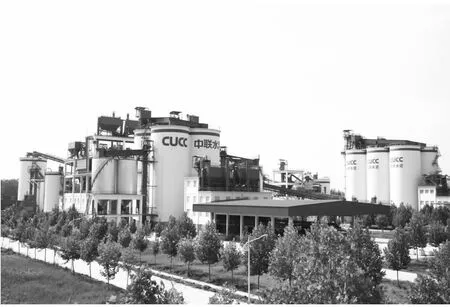

刘彬:十年前,中国联合水泥在江苏的水泥企业只有一家,年产能只有150万吨。在江苏省委省政府以及各级地方政府的政策支持和中国建材集团的大力支持下,通过联合重组和技改建设,如今淮海经济区内(江苏北部、安徽北部)中国联合水泥的企业数量已达到20家,水泥年产能超2000万吨,混凝土年产能超5000万m3。无论水泥、还是混凝土产能都稳居江苏省首位。2010~2012年,中国联合水泥在徐企业累计缴纳税金6.17亿元,成为地方税收贡献的龙头企业。

记者:面对企业规模的不断扩大,您是如何做好企业管理的?请您介绍一下这方面的情况。

刘彬:根据规模发展的实际需要,中国联合水泥在全国设立了4个运营机构,淮海运营管理区就是设在江苏的一个运营管理中心,也是最早设立的区域运营机构。我们对企业的管理就是按照“治理规范化、职能层级化、业务平台化、管理数字化、文化一体化”的“五化”要求,实施以绩效为核心的“一体化、模式化、流程化、制度化、数字化”的“五化”+KPI的管理模式,通过大宗原燃材料的集中采购、区域市场营销集中、生产技术集中统一及财务统一运作等举措,促进企业经营管理水平和经济效益的提高。

具体说到管理的手段,总结多年的管理实践,我认为主要是依靠两大法宝,一个是全面预算管理方法,另一个就是信息化管理平台。全面预算管理以企业目标利润和现金流量为主线,实行全员预算、全过程管理和全面评价考核,依托计算机网络平台,实施关键环节监控,强化执行过程控制。该管理模式曾荣获江苏省企业管理现代化优秀成果一等奖和全国建材行业企业管理现代化创新成果一等奖。与此同时,我们的信息化水平在国内水泥行业内一直处于领先水平,近年来荣获了“国家级信息化和工业化深度融合示范企业”、“江苏省信息化带动工业化示范企业”、全国“十佳水泥信息化标杆企业”、“徐州市科技进步奖一等奖”等多项荣誉。

记者:2006年重组原徐州海螺万吨线曾经震惊了国内水泥业界,也曾一度引起了广泛争议。如今万吨线在技术指标和经营效益方面在国内同行业中处于什么地位?请您介绍一下重组后万吨线的运营管理情况。

刘彬:2006年7月1日,中国建材集团与安徽海螺集团在徐州签署战略合作协议,重组徐州海螺公司。根据集团领导“摸清情况、熟悉运作、稳定运营”的工作指示,公司管理团队潜心摸索,在较短时间内便迅速掌握了万吨生产线的操作技术,随着管理时间的推移,操作技术日渐熟练并逐步提高。在交接期半年时间里便实现了生产线稳定运行,在保持联合重组平稳过渡的同时创造了近5000万元的利润,成为国内并购案例中当年保持平稳运行并实现可观经济效益的佼佼者。之后,经过持续不断的努力,第一条万吨线在我们技术管理团队的手中创造了连续运行112天、运行周期7个月、年产熟料371万吨、大窑年运转率96.35%的同行业、同窑型世界领先运行记录。目前,第一条万吨生产线平均日产熟料达到10700吨。国务院国资委关于该项目后评价认为,项目超过了联合重组前的水平,达到了预期重组目标。

不仅如此,我们还成功建设了中国建材拥有完全自主知识产权的第二条日产万吨生产线,投资额远低于一线,设备国产化率更是远超一线达到了85%,各项指标均优于一线。2010年8月11日,时任中共中央政治局委员、国务院副总理、国务院安全生产委员会主任张德江在徐州中联调研时,对企业安全生产、自动化控制、节能减排和二线高国产化率的设计给予了充分肯定。

记者:作为高能耗的资源密集型产业,水泥生产企业面临资源和环境污染的严重制约。请您谈一谈近年来企业在节能减排、发展循环经济等方面都做了哪些工作,是如何应对这一问题的?

刘彬:的确,水泥是高能耗的资源密集型产业,但是水泥工业工艺流程的特点,也决定了其可以成为最有条件、最具潜力、最为紧迫发展循环经济的产业。多年来,我们积极按照国家政策鼓励的方向,不断引进新技术,推进技术升级改造,力争走在水泥企业转型发展的前列。

一是率先淘汰落后产能。2008年,我们对“六五”期间从国外引进的一条新型干法水泥生产线进行了拆除。这是在当时国内大批立窑水泥企业急速出局,日产2500吨的旋窑设备还在上马的形势下,率先淘汰的中国单线产能最大的干法旋窑水泥生产设备,可以说是走在了国家产业政策的前面。中央电视台《新闻联播》也将该项目作为节能减排的先进典型进行了报道宣传。

二是率先引进纯低温余热发电。我们从2003年开始便积极研究如何利用余热,节约资源,并于2006年成功建设了江苏省第一个纯低温余热发电项目。目前中联水泥所有熟料生产线全部配套建设了余热发电,仅在徐州的企业四条生产线配套的余热发电项目年可节约标准煤近12万吨,减少二氧化碳排放近31万吨。

三是积极促进循环经济。多年来,企业一直致力于对环境存在严重影响的工业废渣的利用研究,注重通过合理利用“三废”,最大限度提高资源的综合利用率,变废为宝。公司从2000年就开始逐步使用粉煤灰、矿渣等工业废渣、废弃物,并在国内首创利用硅石作为混合材替代粘土。现在,我们已实现了用粉煤灰、铁尾渣、脱硫石膏等进行原料配料和水泥生产,年可消化工业废弃物约500万吨。另外,我们的利废研究区域已扩展至淤泥、麦秸等废弃物的协同处理。未来,我们的水泥企业将继续应用新技术,想方设法、最大限度地消纳城市生活和工业废弃物垃圾,争做环保先锋,为建设美丽中国贡献一份力量。

同时,我们还投入数千万元利用新型高效低能耗的设备更换淘汰高能耗设备,积极实施变频技术改造、收尘设施“电”改“袋”等节能减排措施。值得一提的是,我们在执行国家标准的基础上,对部分生产线主要排放点配备了大型袋式除尘器,收尘水平远远高于国家控制水平。由此,节能减排工作也收到了非常明显的成效。以徐州中联为例,目前,企业吨熟料综合电耗仅为55.73 kwh。

记者:党的十八大提出实施创新驱动发展战略,那么您是如何带领企业实践这一战略的?

刘彬:一直以来,公司都非常重视技术创新,努力通过技术创新实现工业转型升级。公司开展产学研合作,多年来与国内多所高校、设计院所建立了长期稳固的合作关系,不断吸收水泥最新的前沿技术,积极促进科研成果的转化。近年来,与中国矿业大学、南京理工大学、南京工业大学、盐城工学院、徐州工程学院等高等院校,以及中国建材研究总院、南京凯盛水泥工业设计研究院、合肥水泥设计院等多家科研院所开展了合作与交流,成功研发生产了低碱中水化热水泥、高速公路垫层专用缓凝水泥、核电专用水泥等产品,在城镇基础设施建设及国家重大工程项目建设上发挥出了越来越重要、越来越广泛的作用。

近三年来,我们申请专利22项,其中,发明专利2项,已取得19项实用新型授权专利。技术申报也取得了诸多成果,比如淮海中联“大型水泥生产系统节能降耗关键技术及应用”项目荣获江苏省2010年度科学技术三等奖,“核电工程专用水泥”获 “2012年度中国产学研合作创新成果奖”,徐州中联 “万吨水泥生产线智能生产管理系统”获中国建筑材料流通协会科学技术二等奖和全国建材企业管理现代化创新成果一等奖,企业荣获“国家级信息化和工业化深度融合示范企业”荣誉称号。

2012年公司被选定为武汉理工大学—中国建材集团国家级工程实践教育中心水泥生产技术实训基地,多次承担了水泥行业高技能人才培养以及高、中等院校水泥专业方向实习项目的任务。同时还参与了 《水泥工厂筒型储存库清库安全操作规程》、《水泥工厂煤粉制备系统安全操作规程》以及《水泥工厂预热器清堵安全规程》等行业规程标准的制定工作,为水泥行业发展做出了贡献。

记者:近几年来,中国建材集团、中国联合水泥在经营管理和建材行业发展中,甚至在全国经济界都成为被关注的一个热点话题,您怎么看待这个现象?

刘彬:中国建材集团和中国联合水泥被高度关注,一方面是因为近年来我们通过一系列波澜壮阔的重组、整合,不仅实现了跨越式大发展,同时引领和带动了行业的结构调整和转型升级。10年间,中国建材集团的营业收入、利润双双增长100多倍,营业收入达2200亿元,利润超过110亿元,连续入围财富世界五百强,成为全球第二大建材企业,在水泥业务领域更是成为全球最大的水泥制造商。中国联合水泥也取得了超常规发展,水泥年产能达到1亿吨,商品混凝土年产能超过2亿m3。在中国建材集团的带动下,中国水泥行业前10强企业的集中度由2005年的15.3%增至2011年的26.5%,增长近一倍。另一方面,近年来由于水泥生产线的盲目投资和纷纷上马,造成了中国水泥产能的严重过剩,水泥和钢铁、玻璃等行业一起,被推到了产能过剩的风口浪尖,人们在对水泥企业盲目投资指责的同时,也高度关注水泥企业,特别像中国建材集团这样的中央企业,如何应对和化解产能过剩,如何渡过这次难关,大家都在拭目以待吧。

记者:面对这样一个产能全面过剩的行业状态,中国建材集团中国联合水泥有着怎样的应对办法,关于企业未来的发展又有怎样的考虑?

刘彬:严格来讲,目前水泥行业的过剩是一种中国式的产能过剩,而当前单纯依靠市场力量进行优胜劣汰的产能淘汰方式已经让整个行业普尝到了苦头。

我们认为,大企业整合市场是过剩产能退出的有效途径。化解产能过剩问题最恰当的方法就是扶持大企业,由大企业承担起行业整合的重任,走优化存量、减量发展、优化产业结构的可持续发展道路,增加行业集中度,改善产能过剩,实现合理有序减产。

中国联合水泥处于市场充分竞争的领域,面对经济放缓、需求不足、产能过剩的形势,积极调整,加快转型。近年来,在“整合优化”的思路指引下,一方面稳步推进联合重组和结构调整;另一方面,加强科技创新、转型升级,强化基础管理、降本增效,实现了逆势增长。同时,我们坚定不移地推动行业价值和企业效益的理性提升,逐步实现了从数量到质量,从速度到效益,从快速粗放式的增长方式到集约精细化的增长方式的转变。实践证明,我们的应对思路是正确的,措施是得当的,取得的效果十分明显。

在未来发展上,我们将继续坚持“善用资源、服务建设”的企业使命,继续倡导“行业利益高于企业利益,企业利益孕于行业利益之中”的发展理念,继续推进可持续发展战略,积极实施节能减排和循环经济,不断提高发展质量。同时,我们还将全面推进产研结合,引导水泥行业向“高标号化、特种化、商混化、制品化”方向发展,向上下游产业延伸,推动企业和行业的转型升级。在江苏区域市场上,进一步巩固水泥和混凝土行业领头羊地位,积极践行央企社会责任,努力成为区域水泥行业和谐发展的引领者。

———访中国建材咸阳陶瓷研究设计院首席专家