汽车冲焊零件生产信息化管理

文/刘钢,魏龙·东风模具冲压技术有限公司

汽车冲焊零件生产信息化管理

文/刘钢,魏龙·东风模具冲压技术有限公司

随着汽车产业在我国的高速发展,汽车零部件企业也获得了巨大的发展空间,生产规模不断扩大,但是我国汽车零部件行业起点较低,大而不强,整体利润率较低。汽车零部件企业的利润率是与其技术水平和生产模式相关联的,利润微薄也使企业无力投入技术研发,同时低水平的生产模式也造成生产成本居高不下,这些使得许多企业只能勉强维持生存。

图1 冲焊零部件的生产制造流程

先进的汽车零部件企业,如制造技术发达的日系企业,通常采用准时制生产(JIT)。准时生产方式起源于TOYOTA汽车公司,其核心思想是,零(部)件要准时送达到下道工序,并被下道工序迅速加工并转移,以达到在原材料、半成品以及产成品保持最小库存的前提下,实现大批量生产,真正做到减少库存、杜绝浪费、降低成本。准时制生产方式,要求实现物流与信息流的快速传递,消除中间停滞。

本文针对冲焊零部件生产信息化管理系统在建立过程中碰到的一些问题,提出了具体解决方案,并成功运用于实际。

冲焊零部件生产制造流程

汽车冲焊零部件企业往往具有生产品种多、流程复杂、计划准确性要求较高、外协供应商多等特征,这些对企业管理效率提出了更高要求。一个良好的信息化管理系统,有助于企业去解决这些问题。

冲焊零部件的生产制造流程(图1)的主要环节是:一是生产计划部门接受客户月度装车计划,按(拆分)零件编制月度供货计划,再结合当期库存情况,编制月度生产计划;二是采购部门在季度预告计划基础上,根据月度生产计划编制月度物料采购计划,发出采购订单;三是生产车间根据月度生产计划编制零件工序作业计划,按计划进行生产;四是生产完毕,经检验合格后入库;五是库房根据客户送货指令、按时送达、完成交付。

冲焊零部件生产信息化管理系统的运用及效果

计算机编制替代人工编制

在未实现信息化前,供货计划、生产计划、物料采购计划人工编制,计划员在编制计划前要根据车型进行每个零件的拆分,并且将每个零件的当期库存数量逐个查询,再下达月度生产计划。一个大中型零部件企业往往有数百个供货单元,数千个零件,数据量巨大,人工计算编制需要耗费几天时间,当中也容易产生错误。具体零件作业计划各车间自行编制,编制时对车间上下游的衔接考虑不是很周全,导致整个生产衔接不顺畅,经常出现焊接需要的半成品冲压未生产,冲压生产的半成品又不能及时使用的现象,造成待料停工及库存积压。

利用计算机编制计划,可以很好解决这些问题。首先将物料清单要准确导入计算机系统中。物料清单,简称BOM表,它是用来表示由零部件结合而成的产成品或半成品的组成元素明细,是企业制订采购、生产计划的依据。采用计算机将客户装车信息按照相应格式批量导入系统后,系统会根据BOM表,生成供货计划,再结合零件库存,按照库存基准,生成生产计划和外购件计划。库存基准的设定,按照零件消耗天数设定,考虑设备故障、转运批量、质量故障等几方面因素,建立安全库存。车间作业计划的自动编制,从焊接作业计划开始。焊接由于换型时间较短,一般采用多批次,小批量的生产方式,每个零件每天生产数量结合发货及库存进行排产。冲压换型时间长,采用少批次,大批量的生产方式,排产时考虑最小经济批量,日消耗数量、月生产次数等方面因素,其中最小经济批量主要由换型时间决定。

经过总结,可采用以下计算公式:设定最小经济批量为Qmin,生产品种数为N,每天换型次数最多为X次,月工作日D。首先选择出月计划数量小于最小经济批量的产品,这些产品按月计划数一次生产完毕,这些品种数为N1,再计算剩下每个品种月轮回次数L=X·D/(N-N1),再从剩下品种中选择月生产数量最小的零件,按轮回批次进行计算每批投入量Q1t=Q1/N,其中Q1为该品种本月生产数量,将Q1t与最小经济批量Qmin做比较,取其中最大值作为该产品的每批投入量Q1ts,其投入次数为L1ts=Q1/Q1ts。以此类推,计算第二数量小零件的每批投入量Q21ts,投入次数为L2ts,全部计算完毕后,就可得出所有零件的每批投入量和投入次数。一般情况下,计算完的所有品种投入次数之和会小于全月最大换型次数XD,其中的差值可以用来增加批量大的零件的换型次数。投入期则按每个零件的库存消耗天数先后排序。计算机排产完毕后,需要辅以人工检查合理性,再作为正式计划下达。冲压生产一般是周排产,按照3天滚动修正。

库房数据自动上下账替代手工上下账

大型零部件企业每天成品、半成品物流量巨大,库房一般分为原材料库、半成品库、成品库,每天1000余个品种、几千箱货物,都靠库管员人工输入信息系统中,很难保证准确性和及时性,而且效率非常低。

库存是制定计划,指导生产的重要依据,如果库存数量不准,会造成计划不准,生产不能有序开展,严重时甚至会影响交付。因此,在进行系统设计时,考虑使用扫码进行自动上下账。目前扫码方式有两种,一种是比较成熟的纸质条码扫码,系统根据当日排产计划按零件生成条码,生产完毕后打印出条码放置在零件箱的固定位置,库房入库时用手持扫码枪扫描,确认收货,并通过无线网络,将数据传至系统中。条码根据信息量,可选择一维码或二维码,但信息量越大,扫描时间越长。另一种是采用比较先进的电子标签(RFID),固定在零件箱上,通过射频进行读写,投资较大,其优点是可以与智能物流系统结合,实现物流自动化。利用扫码,还可以动态跟踪冲焊产品的形成过程,实现冲焊产品生产过程从原材料到货、原材料出库、开卷、剪切、冲压、半成品库、外委库、焊装、成品库、中转库到客户的全过程资源管理透明化。

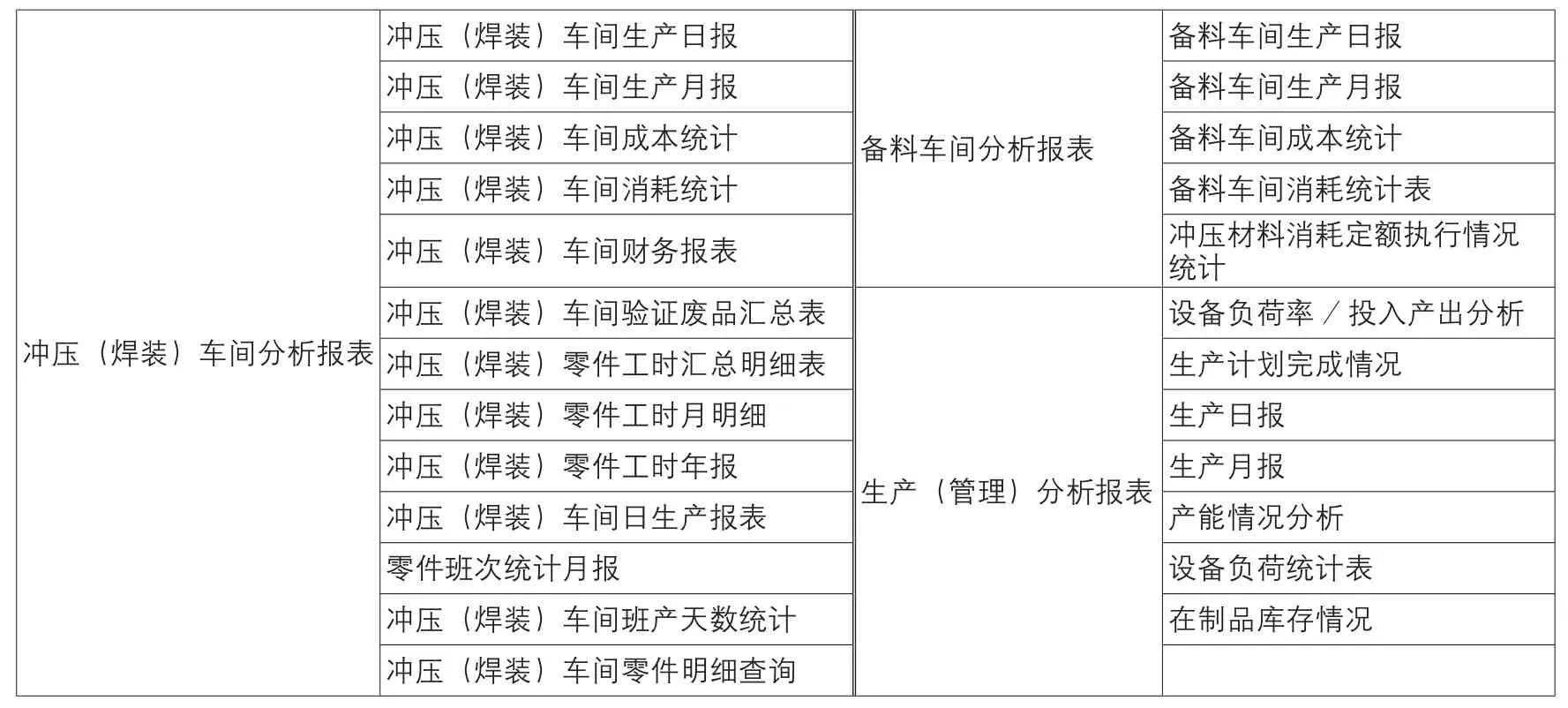

表1 车间统计报表分类

信息系统解决手工统计弊端

现代企业实现精益化管理,成本核算单位越来越小,对统计分析的要求越来越高。单纯依靠手工统计,工作量大,且效率低,准确性也差,及时性也不够,远远达不到要求,而这些都能在信息系统中很好完成。

信息系统中主要有:⑴生产完成日报表,其中有每台设备日完成数量的统计、入库统计、入库与计划差异统计等数据;⑵投入产出报表,从投料至半成品、成品数量的统计跟踪;⑶成本分析,含材料、动能、人工、辅料等制造费用,最小单位到单件零件。按车间进行的统计报表分类,如表1所示。

信息系统应用效果

通过冲焊零部件生产的信息化管理,达成的效果体现在以下几方面:

⑴以统一的汽车零部件生产技术基础数据为基础,在满足汽车准时化生产组织管理的前提下,保证冲焊零部件有序生产与供应,实现冲焊零部件产品制造过程管理的信息化。

⑵实现冲焊产品结构、工艺路线、材料定额、工序过程数据、冲焊设备、模具、夹具、容器、零部件加工经济批量、工时节拍(SPM)和生产线与作业单元等基础数据的一致性维护管理,建立了冲焊零部件制造企业自用的生产技术基础数据库。

⑶按照年度、季度汽车预告计划编制材料需求计划,按照客户订单的月度和周度的日滚动计划编制冲焊产品的主生产计划和外委计划,编制周度的日滚动冲焊产品工序生产作业计划。

⑷依据冲焊产品主生产计划和周度的日滚动冲焊产品工序生产作业计划,编制材料运行单、外委运行单和焊装运行单,下达原材料出库、剪切生产、外委生产和焊装生产指令,有序组织冲焊产品生产和外委件的供应。

⑸利用二维条码和RFID射频技术动态跟踪冲焊产品的形成过程,实现冲焊产品生产过程从原材料到货、原材料出库、开卷、剪切、冲压、半成品库、外委库、焊装、成品库、中转库到客户的全过程资源管理透明化。

结束语

通过对实际生产中制约因素及低效因素的分析、论证,并加以信息化方案解决,实现了生产过程信息化管理。同时,在不间断的生产过程当中不断发现不足、加以完善,达到了企业管理效率的实质性提高。