三角螺纹数控车削加工编程理论分析与试验研究

张久雷

(罗定职业技术学院,罗定 527200)

0 引言

在现代制造业中,有许多零件都具有螺纹特征。螺纹常用于可拆卸固件的联接、紧固,还可以用来传递动力,在各个领域应用非常广泛,对现代制造业的发展起到了重要关键作用。传统的螺纹加工方法主要有外螺纹用普通车床车削,工作时需多次走刀才能切出螺纹轮廓,内螺纹采用丝锥攻丝,工作时必须先把螺纹底孔加工好,然后换刀进行加工,辅助时间长[1],生产效率低且对操作者的技能水平要求较高。随着先进制造业的发展,专业螺纹生产厂广泛采用滚丝、扎丝、搓丝等一系列先进制造技术,取得了良好效果,但在一般的机械加工厂中,通常还是采用车削的方法来加工,因此学习和灵活运用螺纹的数控车削加工技术是编程人员和机械加工人员必须掌握的重要技能之一。

1 螺纹数控车削加工编程理论分析

1.1 螺纹数控加工的理论指导现状

目前对螺纹的数控车削加工方法理论不统一,各专家编者、企业生产实际对螺纹的加工方法理论也不同,特别是对如图1所示的螺纹牙型的牙高h大小确定更是说法不一,最具典型的说法有以下两种:

1)根据GB192~197— 81普通螺纹国家标准规定,普通螺纹的牙型理论高度 H= 0.866P,实际加工时,由于螺纹车刀刀尖半径的影响,螺纹的实际切深有变化。根据GB197—81规定螺纹车刀可在牙底最小削平高度H/8处削平或倒圆,螺纹实际牙型高度h= H-2(H/8)= 0.649 5P,式中H为螺纹原始三角形高度,P为螺距[2]。

图1 螺纹牙型高度

2)顺德职业技术学院徐建高在其编著的数控车削编程与考级里面介绍于普通三角形螺纹牙高h=0.5413P[3],持有这种牙高计算理论的还有耿金良等在其著作里介绍普通三角形螺纹牙高h=0.5413P[4],而且在目前广泛应用的MasterCAM9.0或9.1版本的自动编程软件里面,对于数控车削模块中螺纹切削加工的螺纹型式参数设定里,不管是由表选取还是利用公式计算,螺纹牙高h都是等于0.5413P,P为螺距。

也有些编者提出实际牙型高度h=H-2(H/7)=0.6186P[5],而且对于螺纹大径的大小也是有不同的计算方法,因此在目前这种螺纹切削加工理论指导不统一的情况下,只有亲自拿着量具或标准件,到数控车床上进行实际编程加工的螺纹测量或啮合试验研究才能得出切合实际生产所需要的螺纹切削加工的理论方法。

1.2 当前螺纹数控切削加工理论方法存在的问题

选取FANUC OiT系统数控车床进行以上几种螺纹数控切削加工方法的切削试验,试验结果发现无论采取哪一种螺纹牙型计算方法进行代码编程加工,都会出现切削螺纹与标准件不能啮合的现象,具体测量发现问题有:1)螺纹牙型不对,要求加工出普通三角形螺纹,切削出来梯形或矩形螺纹。 2)螺纹牙深深浅不一,直接影响了啮合。3)不能与标准件进行啮合,也就是螺纹中径不合格出现通止规不符合旋进旋出要求的现象,即螺纹不合格。

1.3 切合生产实际的螺纹数控车削理论方法

1.3.1 螺纹数控车削的常用指令

螺纹数控车削的指令代码很多,不同系统螺纹切削指令代码有所不同,本文以应用最为广泛的FANUC系统为例进行说明,FANUC系统常用的螺纹切削指令有:G32、 G34、 G92、G76),现分别说明其指令应用格式及其特点。

恒螺距螺纹切削指令:G32 X(U)__Z(W)__F__;

不等距螺纹的切削指令:G34 X(U)__ Z(W)__F__ K__;

单一螺纹切削循环指令:G92 X(U)__ Z(W)__ R__ F__;

螺纹切削自动循环复合切削指令:G76P(m)(r)(α)Q(△dmin) R(d);

G76 X(U)__Z(W)__R(i) P(k) Q(△d)F(L);

式中:X、Z——螺纹切削终点绝对坐标;

U、W——切削终点相对于起点增量坐标;

F——螺纹导程;

R——切削起点至切削终点的半径差,有正负,当R=0时,可省略不写,代表切削圆柱螺纹;

K——是指螺纹每导程的变化量,其增(减)范围在系统参数中设定(孙杰 不等距螺纹的数控车削机械工程师 2 0 0 8 年第2 期:2 9-31),当K=0时,功能等同于G32;

在复合切削指令G76格式中:m——精车削次数,必须2位数:01~99;

r——螺纹末端倒角量,大小可设定在0.0-9.9Pn之间,系数为0.1的整数倍;Pn为导程;必须2位数:00~99:倒角量=倍数×0.1×导程;

α——刀具角度,有30°、55°、60°等,常取标准60°米制螺纹;

M、r和a用地址P同时指定,例如:m=2、r=1.1Pn、a=60,表示为:P021160;

△dmin—最小切削深度(半径值),不可用小数点表示;数值为实际数值的1000倍

d——精车余量;(可以小数表示也可×1000)

i——螺纹终点D到起点C的向量值(半径),如i=0可省略;

k——螺纹牙深(半径值),有些系统不可用小数点表示;

△d——第一刀切削深度(半径值),不可用小数点表示;

L——螺纹螺距。

以上各螺纹切削指令都能完成圆柱螺纹、圆锥螺纹、端面螺纹、外螺纹和内螺纹以及左旋螺纹和右旋螺纹的切削加工功能,只是在参数设置上进行修改就可以切削加工。

1.3.2 普通三角螺纹数控车削有关尺寸计算

1)螺纹牙型尺寸确定。普通三角螺纹的基本牙型各基本尺寸如图2所示:螺纹螺距为P。螺纹原始三角形高度H= 0.866P,根据国标规定。

螺纹大径D:螺纹大径在螺纹加工前,由外圆车削得到,该外圆的实际直径通过其大径公差

带或借用其中径公差带进行控制。实际加工受到螺纹车刀刀尖形状及其尺寸刃磨精度的影响,为保证螺纹中径达到要求,故在编程或车削过程中通采用以下经验公式进行调整或确定其编程大径,即螺纹大径D=基本尺寸-(0.1~0.3)mm或螺纹大径D=基本尺寸-0.13×F。实际尺寸确定需要看螺纹啮合的松紧程度,要求螺纹啮合的紧,则螺纹大径D值就要适当大一点,要求啮合的松,则螺纹大径D值就取小一点。总之要有外螺纹是“公”,内螺纹是“母”的概念,即螺纹啮合时需要“公”小一点,“母”大一点才可以啮合。因此螺纹大径D要根据匹配螺纹间的松紧程度进行确定,也就是内外螺纹的配合要在螺纹配合等级内。

实际螺纹牙高h:根据国标规定取h=0.6495P。

螺纹小径D1:D1=D-2×h。

螺纹中径D2:在数控车床上,螺纹的中径是通过控制螺纹的削平高度(由螺纹车刀的刀尖体现),牙型高度,牙型角和底径来综合控制的。

2)螺纹切入点、切出点确定。空刀导入量δ1值和空刀导出量δ2值一般应根据有关手册来计算,实际编程根据经验可取2-5mm[6],也可利用下式来简单估算。

图2 普通三角形螺纹的基本牙型

空刀导入量δ1>2.5P,空刀导出量δ2>1.2P,如果空刀导入量取得太小,可能产生“乱牙”现象[3]。

3)螺纹切入点切出点确定 切削用量选用

如果螺纹牙型较深、螺距较大,可分几次进给。每次进给的背吃刀量用螺纹深度减精加工背吃刀量所得的差按递减规律分配。常用螺纹切削的进给次数与背吃刀量可参考表1选取[6]

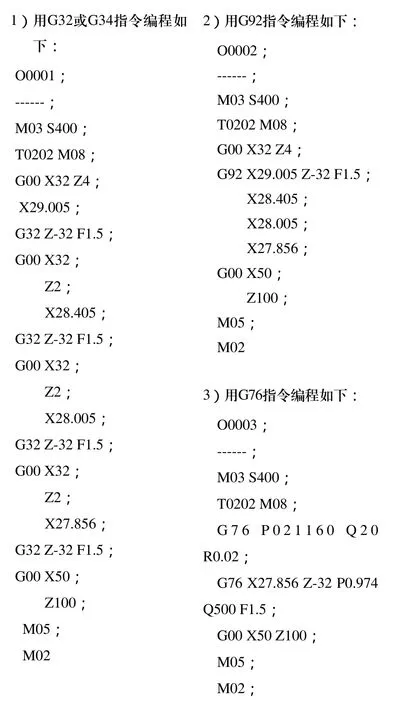

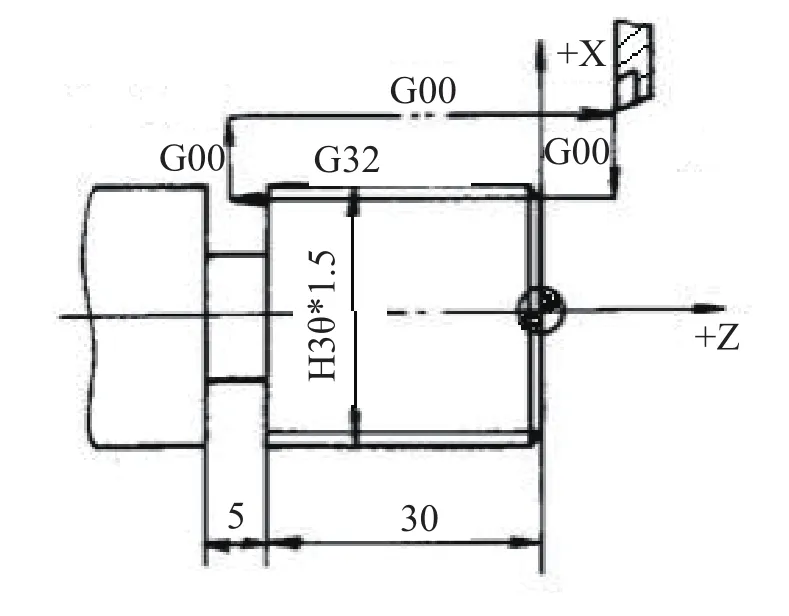

2 各螺纹指令切削加工编程的对比试验研究

加工如图3所示M30×1.5的外螺纹,螺纹长度30 mm,假设毛坯工件已经进行了光轴、退刀槽等粗加工,本例只是进行螺纹加工。设定切削加工螺纹主轴转速为400r/min,螺纹刀号为02刀位,数学计算处理过程及其各指令编程如下:

2.1 尺寸的数学计算处理

螺纹大径D=公称尺寸-0.13×F=29.805 mm,

或取经验值29.8 mm;实际尺寸要根据试切后测量或与标准件啮合的松紧程度进行调整确定,使其符合技术要求。

螺纹牙高h= 0.649 5*1.5= 0.974 mm,据国标计算。

螺纹小径D1=D-2*h=27.856 mm,;实际尺寸也要根据试切后测量或与标准件啮合的情况进行减小或增大调整确定,使其符合技术要求。

空刀导入量δ1=4mm >2.5P=3.7mm。

空刀导出量δ2=2mm >1.2P=1.8mm。

图3 普通三角外螺纹加工

2.2 各螺纹指令切削加工编程的对比试验研究

由本例可以看出G32、G34指令在编写螺纹切削加工程序时,车刀的切入、切削、提刀和返回都要写在程序中,要多次进刀才能切削完成,编程程序较长、且易发生书写错误。G92指令是螺纹加工循环指令,一次定义后循环进给路线与G32、G34基本相同,但G92指令除螺纹切削为进给运动外,其余切入、提刀、返回均为快速运动,而G32、G34对于车刀每一步运动都需要定义。且三者进刀方式为直线式,如图4所示,直进式车削螺纹时的车刀左、右两侧刀刃同时参加切削,刀具两侧受力、磨损均匀,能够保证螺纹牙型精度,但此种切削方式切削力大、排屑困难,磨损较快等问题,在加工中要经常测量,因此多用于小螺距高精度螺纹切削加工[7]。

G76指令进刀方式为斜线式,如图5所示,切屑从刀刃上卷开,形成条状屑,散热较好。缺点是另一刃发生摩擦,导致积屑瘤的产生、表面粗糙度值增高和工件硬化[2],从而造成螺纹牙型精度不高,因此,G76指令一般适用于大螺距低精度的螺纹切削加工[7]。虽然G76程序较短,但参数设置太多,较容易出错,同时计算机需要计算的时问也较长,不够简单明了,只有加工较大螺距的螺纹时才采用。因此,常用螺距(P=1~4)的螺纹加工,经常采用G92指令编程,程序较简单,参数设量清晰,不容易出错[8]。

3 结论

准确合理地确定螺纹大径、螺纹牙高和螺纹小径是螺纹数控车削加工编程的关键,同时也是螺纹加工合格的保证。根据零件图纸选择确定数控加工内容并进行加工工艺分析,灵活准确的进行零件图形的编程尺寸数学计算处理,进行编程试切加工并调整程序,最终确定出切合实际生产要求的螺纹数控车削理论方法。

图4 G32直线进刀

图5 G76斜线进刀

[1] 寇元哲,刘玉春.基于FANUC宏程序的螺纹数控加工及编程应用研究[J]. 中国农机化,2007(5):82-84.

[2] 陈书法,姚传维,朱建忠.螺纹的数控切削工艺研究[J].连云港化工高等专科学校学报,15(3):23-28.

[3] 徐建高.数控车削编程与考级[J].化学工业出版社,2006,1:28-29.

[4] 耿金良,孟祥坡,张金伟.数控车削加工螺纹[J].数控机床市场,(10):120-122.

[5] http://www.wendang365.cn/view/53956?jdfwkey=ohhcz1

[6] 杨建明.数控加工工艺与编程[M].北京理工大学出版社2006:154-155.

[7] 董小金.FANUC 数控系统螺纹切削循环指令的区别及应用[J].机械制造与自动化,2007,36(6):64-65.

[8] 刘春利,范庆林,赵红梅,刀具磨耗补偿在FANUC Oi系统数车加工螺纹中的应用[J].煤矿机械,2007,28(7):72-73.