V型桨搅拌槽内固液两相流数值模拟

杜飞龙,李少波,何 玲

(贵州大学 教育部现代制造技术重点实验室,贵阳 550003)

0 引言

1 计算模型与相关方法

搅拌槽混合装置作为最常见的工业设备,在化工、生物、机械和食品行业都不可或缺。然而,在实际的生产应用过程中,单相流搅拌槽已经不能够满足相应的需求。随着计算流体力学(CFD)的不断发展和人们对CAE软件关注程度的日益提升,多相流搅拌槽装置已经为许多行业所认可。采用CFD软件对搅拌槽内的固液混合物进行流场分析,已经在国内外取得了一定的研究成果。Montante等[1]分析了多相流物料搅拌时固体颗粒的分布状况;Ochieng等[2]研究了固液混合搅拌槽中搅拌容器的相关参数对固体颗粒的悬浮机理和悬浮时间等的影响;Taghavi等[3]通过双桨涡轮实验和CFD仿真对搅拌槽的功率损耗进行讨论;侯拴弟等[4]通过模拟各种工作状态下流体速度分布,预测搅拌容器内速度场的分布;杨敏官等[5]对一定成份的固液混合流体在圆柱形搅拌容器中的悬浮特性进行试验研究;王晓瑾等[6]利用Fluent流体分析软件对行星式搅拌装置槽内高粘度流体的流动状况进行模拟仿真;李新明等[7]模拟了在多种工作条件下,组合搅拌桨搅拌容器内的流场流动及功率特性。本文以高密度的油辣椒制品为研究对象,采用一种特殊形式的搅拌桨——V型搅拌桨对搅拌槽内部流体的速度场、密度场和桨叶应力分布进行研究,为后续的结构优化做准备。

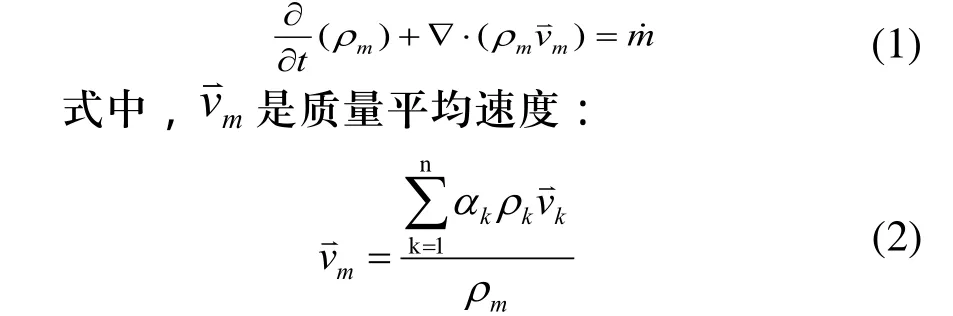

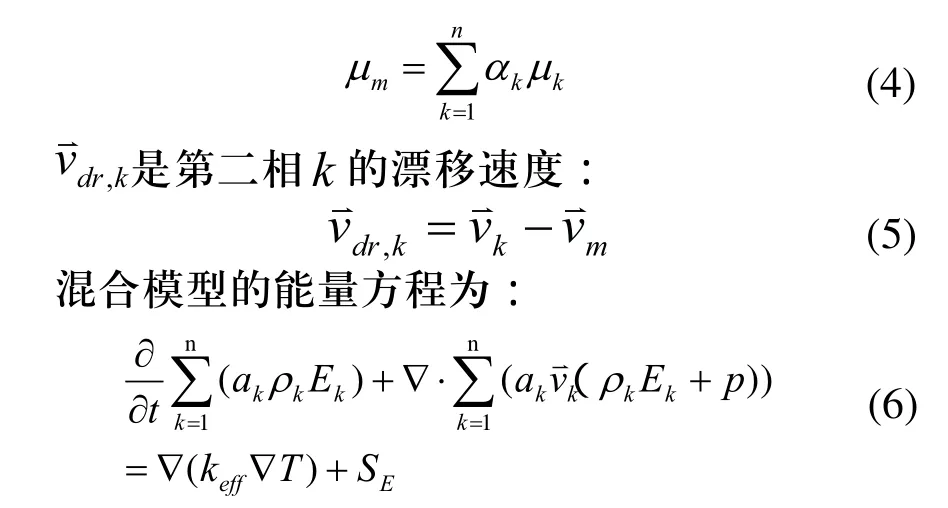

就固液混合物料的流体力学仿真而言,这里采取多相流中的混合模型,这种模型将计算过程精简化,适合固相在混合相流中分布比较广泛的流体,以下是混合模型的相关方程。

微分形式的连续性方程:

mρ是混合物料的密度,m˙表示相关情况下的质量传递。

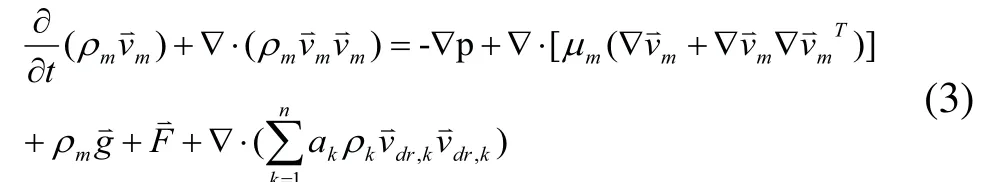

微分形式的动量方程:

其中, keff是导热过程中的有效热传导率,SE包括系统中的所有体积热源,对于可压缩相:

对于不可压缩相: Ek= hk,其中 hk表示第k相的显焓。

另外,相关模拟过程中,选取压力速度耦合中的SIMPLE算法,使用多重参考系稳态流动方法,同时选用RNG k-ε模型作为模拟时的湍流模型。

2 数值计算过程

2.1 搅拌槽结构及相关参数

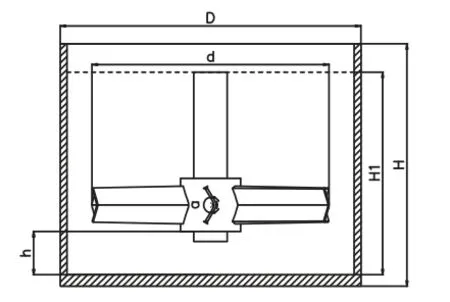

研究对象选取由六片V型桨叶、搅拌轴和料箱所组成的单层搅拌结构,如图1所示。模型详细参数如下:搅拌料箱直径D=450mm,高度H=350mm,流体高度H1=305mm,搅拌桨直径d=400mm,V型桨距槽底高度h=50mm,搅拌桨叶夹角α=120°,桨叶厚度B=8mm。

图1 搅拌槽结构示意图

图2 计算域网格模型图

将模拟工作介质简化为固液两相流,其中,液相为菜籽油,密度为930kg/m3,粘度为0.4P.s;固相为辣椒颗粒,密度为1280kg/m3,平均直径为4mm,体积分数为75%。

2.2 网格划分

将整个区域划分成流体区域与固体区域两部分,其中固体部分采用六面体划分网格,流体部分采用四面体划分网格,为保证模拟过程的精确性, 对于重要区域,比如流固接触面、 流体近壁区进行网格细化处理。最终,得到的网格模型如图2所示,生成的网格总数为241898个。

2.3 求解模型设置

对于所研究的搅拌槽,选取FLUENT进行相应的流场分析。入口面设置为自由面,近壁区采用混合模型中的标准壁面函数,壁面设置为无滑移边界。将固体区域和流体区域的接触面设置为旋转壁面,转速分别设置2rad/s,6rad/s和10rad/s三组不同的值。

3 计算结果及其讨论

这里分别对搅拌桨不同转速(包括2rad/s,6rad/s和10rad/s)下油辣椒制品的速度场和密度场进行仿真,然后分析V型桨叶的应力分布状况。

3.1 搅拌槽内速度场分析

图3中的(a)、(b)和(c)分别给出了搅拌桨在2rad/s、6rad/s和10rad/s不同转速下,混合流体在平面Y=0上的速度矢量图。对于每一种搅拌速度下, V型桨叶上下两部分分别形成了不同强度的紊流区域。其中搅拌速度为2rad/s时,轴向紊流环范围很小,搅拌效果不明显;搅拌速度为6rad/s时,搅拌桨周围形成了明显的紊流环,流体平均速度增大;转速进一步增加为10rad/s时,流体速度比6rad/s时增大较多,整个流体域内形成了大的紊流。这说明V型搅拌桨可以形成轴向的紊流循环,同时,在一定的范围内,搅拌速度越大,流体流动的平均速度越大,搅拌效果越强。

图3 不同搅拌速度下流体的速度矢量图

3.2 搅拌槽内密度场分析

油辣椒固液混合物作为本文研究的对象,不仅要研究其混合过程中的流体速度场的分布状况,并且要探究其密度场的分布特点,以便对V型桨作用下的流场分布做更深层次的探讨。

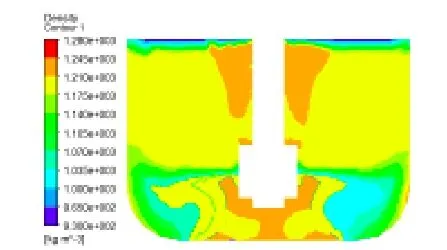

如图4所示,分别给出了V型搅拌桨在2rad/s、6rad/s和10rad/s不同转速下,混合物的密度场分布图。通过比较可得出:1)一定范围内,随着搅拌桨转速的增加,固液流体的混合逐渐均匀化;2)搅拌轴周围、近壁区和料箱的角落均出现了密度较大区域,说明存在搅拌死角。为了改善这些区域的混合均匀性,可以对搅拌槽结构做一定的修正,这里将所选取的V型桨搅拌槽底进行合适的倒圆角,并对搅拌速度为6rad/s的混合物密度场进一步分析,如图5所示。对比显示结果可知结构修改后搅拌槽内混合物料的混合死角得到改善,搅拌效果更好。

图4 不同搅拌速度下混合流体的密度云图

图5 优化结构后的的混合流体密度云图

如图6所示分别为搅拌桨在6rad/s的转速下,混合物在搅拌时间为5s、10s和15s时的密度场分布图。由图可知:当搅拌时间延长时,同一纵截面上的物料的密度差逐渐缩小,流体的混合趋于均匀化。

图6 不同搅拌时间混合流体的密度云图

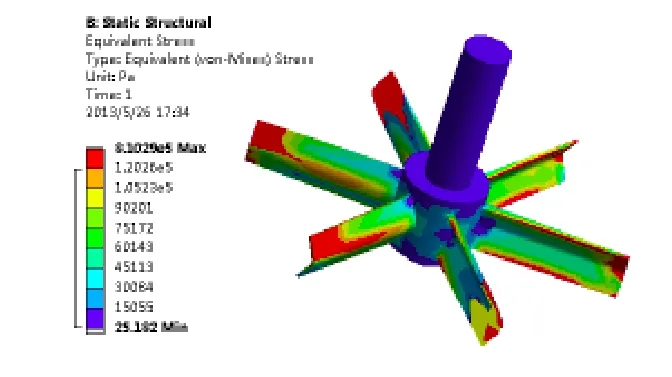

3.3 搅拌桨叶应力分析

除了对流体部分做速度场和密度场的研究外,这里又进一步对搅拌速度为6rad/s 时V型桨叶的应力分布状况进行模拟。如图7所示为V型桨叶的应力分布图,通过分析得出:1)随着径向尺寸的增大,桨叶所受应力也逐渐增加;2)对于同一桨叶而言,迎流面的应力要比背流面大。总之,应力最大的区域发生在搅拌桨叶迎流面的最外端。

图7 V型搅拌桨叶的应力分布图

4 结论

本文采用fl uent对V型桨叶搅拌槽内的油辣椒制品固液两相流物料进行速度场和密度场分析,同时对V型桨叶的应力分布进行研究,得出以下结论:

1)由搅拌槽内速度场分布图可知,在V型搅拌桨的搅拌作用下,流体部分可以形成相应的紊流区域,并且在一定范围内,紊流强度随着搅拌桨搅拌速度的增加而不断加强,搅拌效果也不断得到改善。

2)分析搅拌槽内密度场分布图可知,密度场的分布与搅拌速度与搅拌时间有关。一定范围内,提升搅拌速度或增加搅拌时间,均可提高混合流体的固液分布均匀化程度,优化搅拌效果。为了改善搅拌死角,可以为搅拌槽倒圆角或是采用椭球形槽底等。

3)通过对应力分布图的分析可知,V型桨叶迎流面和径向大的区域应力较大,在结构设计过程中可以对这些区域添加防护层或者增设厚度以延长使用寿命。

对于分散相有着广泛分布的油辣椒制品,结合流体的速度场、密度场和搅拌桨叶的应力云图进行分析,不难发现,模拟结果基本符合客观实际。可见本次采用的V型桨叶可以实现两相流的均匀混合,并且在搅拌速度时间合适时,可以形成明显的紊流区,对于混合物的流场机理分析有重要意义。

[1] Montante G,Magelli F. Modelling of solids distribution in stirred tanks:Analysis of simulation strategies and comparison with experimental data[J].International ournal of Computational Fluid Dynamics, 2005,19(3):253-262.

[2] Ochieng A,OnyangoMS.CFD simulation of solids suspension in stirred tanks:review[J].Hem Ind,2010,64(5):365-374.

[3] Taghavi M,Zadghaffari R,Moghaddas J,et al.Experimental and CFD investigation of power consumption in a dual Rushton turbine stirred tank [J].Chemical Engineering Research & Design,2011,89(3):280-290.

[4] 侯拴弟,张政,王英琛,等.轴流桨搅拌槽三维流场数值模拟[J].化工学报,2000,51(1):70-75.

[5] 杨敏官,来永斌.搅拌槽内固液悬浮特性的试验研究[J].机械工程学报,2011,47(6).

[6] 王晓瑾,彭炯,杨伶,等.行星式搅拌釜内高猫固液两相流的数值研究[J].计算机与应用化学,2011,28(10).

[7] 李新明,严宏志,吴波,等.双层组合叶轮的搅拌槽对液固两相流的数值模拟[J],2013,32(3).

- 制造业自动化的其它文章

- 基于hyperworks机床立柱结构的优化设计