网片自动矫平机的设计与研究

肖艳春,李琳琳,韩静粉,马学为

(河北工业大学 机械学院,天津 300130)

0 引言

网片矫平机是一种改善网片平直度的设备,而钢丝网是建筑防裂、墙体保温必备的建材。随着工业的发展,钢丝网应用范围也在不断扩大,有过滤网,护栏网,不锈钢筛网,印花网,装饰网以及用于材料内的加强网,广泛应用于化工、石油、印刷及建材等行业。随着金属丝网工业的发展,网片质量需要适应目前高平直度网片(主要针对的是建材工业的需求)的短缺和使用量增加所带来的矛盾。由于高平直度网片的短缺,钣金加工企业要想获得良好的平直度就需要根据最新的矫平压力和矫平理念对原料进行矫平,以进一步改善材料的质量。然而目前我国的大部分厂家只专注于提高网片生产量,而对于专门矫平网片的机械[1],在国内几乎是空白。论文针对这种状况,设计开发了一种全自动机,实现了送料、矫平、出料的自动化生产,有效地提高了生产效率,为企业创造了效益。

1 总体布局设计

网片矫平机要求实现自动化生产[2],在生产过程中实现自动送料,自动矫平,自动出料等功能,生产速度可实时调节,在整个工艺过程中,要求系统高速运行时稳定,并且生产率高。结构设计是基础,在借鉴现有技术与相关领域的成熟设备的基础上机械部分运用机构学和动力学原理进行分析和改进,提高生产线运行的稳定性和精度。

本次研究网片的厚度为0.8-1.4mm,形状如图1所示。

图1 网片

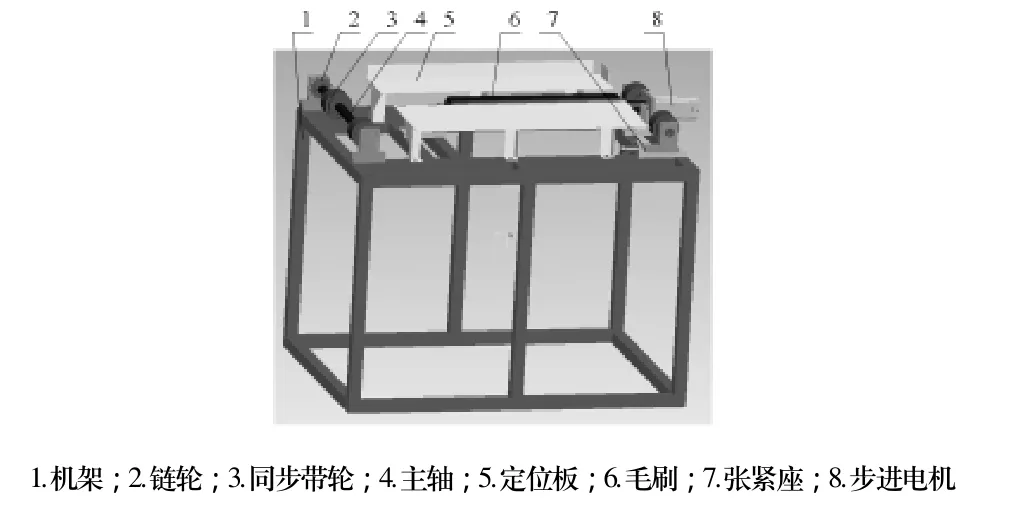

通过对矫平工艺进行研究,最终确定矫平机机械结构,如图2所示。主要由四大模块组成:输送机构、增压定位机构、矫平机构及尾部机构。

图2 矫平机结构

各功能模块的工作流程如下:

首先网片被放置到输送机构1中,其次增压定位机构2对网片进行定位并辅助输送机构1运送网片到矫平机构3,矫平机构3将网片导入内部矫平辊系,以矫平网片,完成后,由尾部机构4接收网片。

网片矫平机的各个模块都有独立的驱动系统,使得各功能模块之间可以通过传感系统和控制系统按排定的工艺流程有序的工作,协同完成预定的功能,大大简化了机械结构的设计。

2 功能模块设计

2.1 输送机构

输送机构结构三维图,如图3所示。

图3 输送机构

工作时,安装在机架1上的变频电机2和减速器3启动后,带动链轮系4将动力传递至输送辊系5上,由输送辊5带动网片前行至矫平机构。

在送料过程中为防止网片掉入机架中或机架外,在输送辊5间加防漏板6,在机架一侧装挡料片7,另一侧由增压定位机构挡料。

输送机构要求送料速度是可调的,根据生产线的需求来调整速度,因此采用变频电机,实现送料机构连续动作,保证送料的速度要求。

2.2 增压定位机构

增压定位机构是输送机构的辅助机构,分为定位机构和增压机构。其中定位机构负责对要输送的网片进行定位,摆正其位置;增压机构是为了增大网片与输送辊之间的摩擦力,以利于网片的输送,其结构布局如图4所示。

图4 增压定位机构

工作时,当网片落到输送辊上后,定位气缸1伸出,带动推板2前进至虚线位置,在推板2与挡料板8的共同作用下将网片调正,然后气缸1缩回,等待调节下一个网片,完成一次循环;然后增压气缸4带动增压辊5下降到虚线位置,通过增压辊5增大对网片7的压力,使网片变得平直,以便于保证网片7与输送辊6之间有足够的摩擦力,在增压辊和输送辊的共同作用下,促使网片7前进,当网片7传送出增压辊5范围外时,增压气缸4缩回,完成一次循环。

2.3 矫平机构

根据网片的材料、形状及矫平精度等要求,选取的矫平机类型为辊式矫平机。

辊式矫平机是目前应用范围最广的矫平机,由上、下两排相互交错排列的矫平辊、机架和传动装置等部件组成,网片通过交错排列的矫平辊,经过多次反复弯曲最终被矫平[3]。

矫平机构结构三维图,如图5所示。

图5 矫平机构

工作时,为方便网片的进入,增加压下装置1。其工作过程为:当网片传至输送机构末端时,入料上辊2在压下装置1的带动下向上移动,以方便网片进入矫平机构内;当网片头部越过入料下辊3时,入料上辊2在压下装置1的控制下,向下移动与网片接触,入料上辊2与入料下辊3一起通过摩擦力将网片送至工作辊系内。网片通过交错排列的工作辊,经过多次反复弯曲最终被矫平。

辊式矫平机重要参数为辊径D和辊距t。这些参数的正确选择对轧件的矫正质量、设备的结构尺寸和功率消耗等都有重要的影响。

辊距t是矫平机最基本的参数,确定辊距t时,应该既考虑满足最小厚度轧件的矫平质量的要求,又要考虑满足矫平最大断面轧件时矫平辊的强度要求。为此,先确定最大允许辊距tmax。和最小允许辊距tmin。最后在最大值和最小值之间选取合适的值作为辊距t。

1) 最小允许辊距tmin

根据工作辊的接触强度和扭转强度来确定。

由接触应力公式

式中maxσ-工作辊表面的最大接触应力;P一工作辊上的最大压力,即最小辊距时第三辊上受到的压力:

E一辊子弹性模量;R—辊子的半径;b—工作辊与轧件的接触宽度;[σ]—许用接触应力。

对于本次开发的网片矫平机,,取D=0.92t,即R=0.46t,则:

工作辊材料采用9Cr2MoV,其弹性模量为E=212400 MPa ;考虑所矫网片材质,质量等取σs=1.5x320=480MPa。所以:

2)最大允许辊距tmax

最大允许辊距tmax由轧件最小厚度的矫平质量来决定。

通常,只对板厚小于4mm的矫平机才校核tmax条件,当hmin大于4mm时,tmax值远远大于按强度计算的tmax值。

其值远远大于12.66,而矫平t值应尽量取小值,在考虑材料强度,故取t=55 mm。

3) 辊径D的确定

辊径D由辊距t决定。表1为常用辊径D与辊距t的关系[4]。

表1 辊径D与辊距t的关系

D=0.92t=0.92×55= 50.6 mm

因此,取D=50 mm。

2.4 尾部机构

尾部机构结构三维图,如图6所示。功能是将矫平机构已经矫平的钢丝网片,传送到指定位置下,以便下一步工序的进行。

工作时,利用同步带传动和毛刷传动控制网片在两个水平面方向的位置。

图6 连接机构结构图

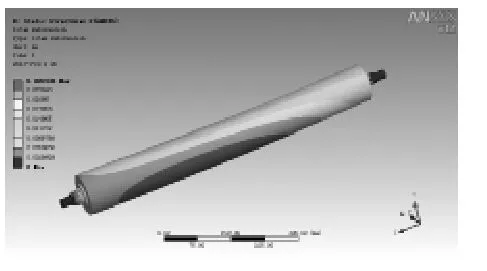

3 入料下辊的有限元分析

从入料下辊受到的载荷来分析,入料下辊在开始工作时,在电机驱动下有一定的角速度,带动工作辊系转动,随后入料下辊上方的压下机构的气缸开始动作,带动入料上辊向上移动,等网片进入矫平机构工作辊范围内时气缸带动入料上辊下压,与网片接触,增大网片与入料辊之间的摩擦力,此时会对入料下辊造成一定的冲击。在变频电机和压下机构的共同作用下,会产生较大的载荷,甚至破坏入料下辊机械结构,影响机构整体动作。因此对入料下辊的受力进行仿真分析,校核其强度可以消除隐患,而且将有利于提高矫平机构的安全性。

根据设计要求,所分析入料下辊结构材料的各项参数为:弹性模量EX=2.06×105MPa,泊松比PRXY=0.3,重力加速度9.8m/s2,密度为7.8×103kg/m3。

将模型导入ansys后,根据材料的各项参数对模型进行定义并进行布尔操作。从而使模型各个部分之间实现力的传递。并且将入料下辊进行网格划分,如图7所示。

图7 入料下辊的网格划分

对入料下辊施加约束和载荷,具体为电机传递的转矩336N·m、下压机构的冲击力210N及轴承的支撑约束。将以上数据分别添加在模型中,如图8所示。

图8 施加约束的有限元模型

图9 和图10分别给出了入料下辊主模型在静态分析下的位移和应力变化情况。

图9 静态下模型的位移变化

图10 静态下模型的应力变化

分析完毕后,以云图方式显示运行结果,得出了静态应力云图和变形云图。从分析结果可以看出,入料下辊最大的应力值约为134.5 Mpa,发生在轧辊键连接的轴肩位置,小于材料(9Cr2MoV)屈服强度490 Mpa,因此入料下辊强度满足使用要求;最大变形为0.027mm,出现在辊面近输入转距处,变形很小,因此其刚度满足使用要求。

4 结束语

网片自动矫平机最高每分钟可达到12片。在投入使用后,运行稳定,成品率高。由于很多功能都采用机械结构实现,制造和维护成本低,达到了客户要求。本课题的研究对我国钢丝网片行业的发展具有一定的现实意义,在社会效益方面和经济效益方面也都具有十分重要意义。

[1] 崔甫.矫直原理与矫直机械(第2版)[M].北京:冶金工业出版社,2005.

[2] 胡伟/斜插阻焊机自动生产线的研究[M].河北工业大学,2010.

[3] 于震川.李长光.辊式校平机的结构形式及设计方法[J].电子机械工程,2004,20(04):28-31.

[4] 蹼良贵,纪名刚.机械设计[M].北京:高等教育出版社2006.