半导体制造的派工法则之探讨

王美珍

(中芯国际集成电路〈上海〉制造有限公司,中国 上海 201203)

0 前言

摩尔定律告诉我们:集成电路上可容纳的晶体管数目,约每隔18个月便会增加一倍,性能也将提升一倍,当价格不变时;或者说,每一美元所能买到的电脑性能,将每隔18个月翻两倍以上。电子产品市场更新节奏快速,客户除了选择制造商代工下单的质量和价格考量因素外,允诺的产品交货日期也成为客户下单的另一主要考量因素。如何快速交货已成为半导体制造业争取客户的重要因素之一。

半导体晶圆制造工厂的生产线十分复杂,制造过程达900多道,且有多次重复加工的过程,设备分单片和批次作业方式,某些站点还有返工等不确定因素,生产规划十分困难。为缩短产品的生产周期时间快速交货,可能造成产出降低、生产周期时间变化增大的不良影响。目前晶圆代工厂在客户交期急迫时,经协商后以紧急插单的方式处理。为避免紧急插单造成管理上的失序,一般控制极少量的紧急订单(约为产能的10%以下)。晶圆代工厂在正常状况仅提供客户正常生产周期时间的服务。然而,在激烈的市场竞争情况下,势必提供多种生产周期时间产品之服务。

多种生产周期时间产品例如正常生产周期时间的服务为该产品理论加工的4倍,称之为正常产品。快速交货的短生产周期时间的服务为该产品纯加工的2倍,称之为短生产周期时间产品。例如:短生产周期产品占产能的30%,并将其视为正常订单的一部份。如同飞机座舱有经济舱、商务舱与头等舱之别,以迎合客户不同的需求。对于快速淘旧换新的代工产品,客户可选择快速交货的服务;对于市场较稳定之产品,客户可以较低的代工价格换取较长的允诺交期。晶圆代工厂提供多种生产周期时间产品,满足客户在交期与价格间,选择合适的代工服务。这样不仅可以争取更多的顾客,而且可减少紧急插单对产线的不利影响,因此提出对多种生产周期时间的服务之探讨。

晶圆代工厂为接单式生产,接到客户订单时进行接单规划,承诺可以交货的日期。因此在晶圆代工厂规划了不同生产周期时间所对应产品的投料和完工时间后,必须有一套好的派工法则,以确保工单能在预定的完工时间完成。

本课题探讨之目的在于对已完成规划工单(含预定的投料时间和完工时间)之下,发展一个控制多种生产周期时间的派工法则,期望能使不同生产周期产品都能在规划的完工时间产出。

1 常用的派工法则

半导体制造生产依据产品的生产制造流程,设备的加工特性,和客户的交货日期对设备进行加工安排。目前,常见的一般设备派工法则如下:

1.1 先进先出的法则(Fist In Fist Out—FIFO)

设备依照产品的到达时间先后顺序进行加工,优先安排先来的产品生产。

1.2 生产周期比例法(Cycle Time Ratio)

有些也称关键比例 (Critical Ratio,CR),距离要求交货的时间与理论的实际加工时间的比值,比例越小的优先级越高。 按此法安排生产,可以按产品要求的时间顺序交付,确保产品的准时交付。

1.3 最短加工时间法(Shortest Processing Time,SPT)

加工时间越短,优先级越高。即优先加工时间耗时短的产品批。

1.4 最早交期法(Earliest Due Date,EDD)

交期越早的优先级越高,即优先加工交期早的产品批。

1.5 最短剩余加工时间法(Shortest Remaining Processing Time,SRPT)

剩余的加工时间越短,优先级越高。即优先加工剩余加工时间最短的产品批。

1.6 最小宽裕时间法(Least Slack,LS)

距产品交期的时间减去剩余加工所需的时间,为宽裕时间。宽裕时间越短的,优先级越高。即优先安排宽裕时间最短的产品批。

2 课题探讨的建立与分析

2.1 现况

为确保产品如期交付,晶圆代工厂无法用单一的设备派工法则进行管理。剩余加工时间没有考虑后面设备的利用率状况,实际产品流经高利用率和低利用率的设备实际的等待时间各有差异。如单一按最小宽裕时间进行派工,可以确保最小宽裕时间的产品批最早加工,准时或提前交付,但一定程度上影响到其他产品的生产周期。所以需针对此不足,进行适当修正。本课题就是在此派工规则的基础,结合后续设备的利用率高低状况,对派工的优先级进行调整,以确保全线产品的如期交付,减少短生产周期产品对全局的派工影响。提升公司的市场竞争力。

2.2 派工法则分析与修正

本探讨在已经完成规划每个工单的投料和预定完工时间之下,讨论出控制多种生产周期时间的派工法则。

以传统的优先级控制不同等级的工单,给予短生产周期产品较高的优先权,使得短生产周期产品可以在既定的规划时间内产出。然而给予短生产周期产品较高的优先权会使得在任何情况下,短生产周期产品都比长生产周期产品优先加工,容易使短生产周期产品提前产出而长生产周期产品延迟产出。

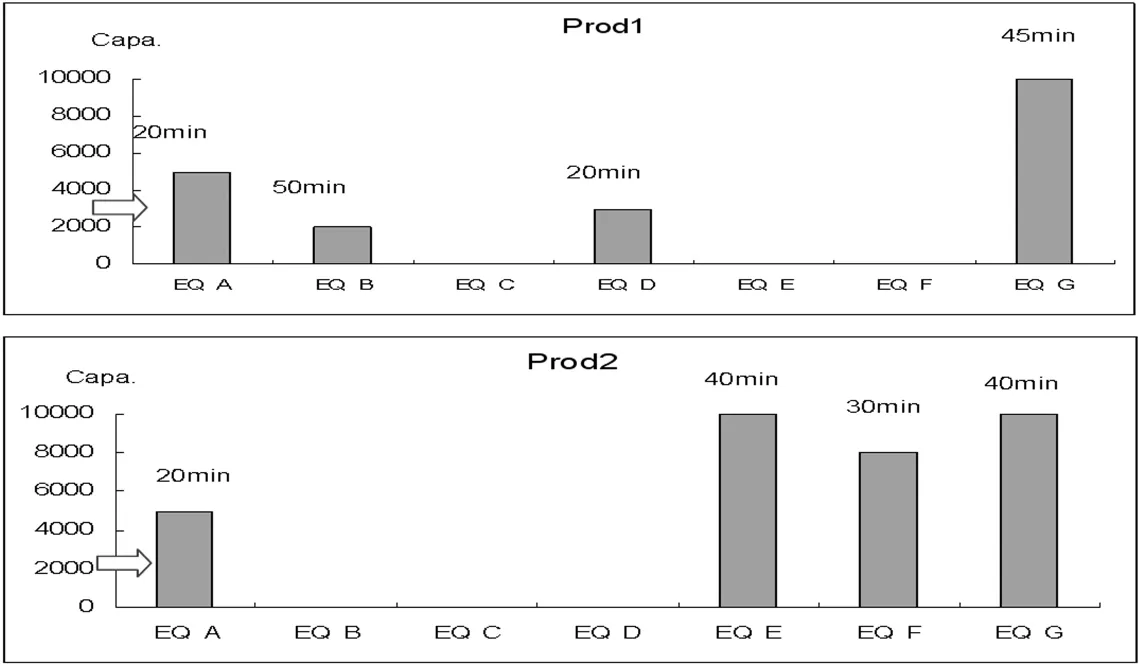

最小宽裕时间派工方法是计算工单的剩余时间 (工单交期-目前时间-剩余步骤的加工时间),剩余时间小的工单优先加工。最小宽裕时间派工方法可以让剩余时间较短的工单优先加工。即使不给予短生产周期产品优先权,在一般的情况下因为短生产周期产品的交期较早。如果短生产周期产品的剩余时间比长生产周期产品还长时,也可以让长生产周期产品优先加工,因此不会造成短生产周期产品提前产出而长生产周期产品延迟产出的情形。 宽裕时间派工法只考虑剩余加工时间并不合理,列举情况如下:(见图1最小宽裕时间派工的缺点)

图1

比较图例Prod1和Prod2的剩余加工时间,用最小宽裕时间的派工会让Prod2优先加工。然而此种派工则不太合理。Prod1和Prod2在机台A前等候,Prod1经过机台A后要经过一个加工时间为50分的瓶颈机台B和加工 时间为20分的瓶颈设备D,而Prod2经过机台A后要经过一个加工时间为40分和加工时间为30分的非瓶颈机台E、F。虽然Prod2的宽裕时间40分较Prod1 45分短,但因为Prod1之后要经过兩个瓶颈机台,需要较长的等待时间,因此此情形下用最小宽裕时间派工方法,会让Prod2优先在机台A加工。

由上例可知,最小宽裕时间派工方法无法考虑剩余加工步骤机台利用率的影响。因此本研究提出一个修正宽裕时间的派工法则,考虑剩余加工步骤的机台前等待时间修正宽裕时间,让剩余加工步骤会经过较多高利用率机台群的工单可以优先通过。

工单派工顺序T=工单交期-当前日期-剩余步骤需要的加工时间-剩余步骤在设备前的等待时间,T越小的,设备加工的优先级越高。

图2

这样,利用估计设备的等待时间來修正分類的结果,瓶颈设备因利用率高等待时间长,次瓶颈设备也受设备数量,工艺限制和利用率的影响有不同的等待时间。 综合这些考量因素,修正设备的最小时间宽裕派工法则,可以将剩余步骤中需要等待较久的工单优先加工。

2.3 法则修正的绩效评估

派工法则之绩效评估指标:

1)延迟的工单比例及总延迟时间;

2)OTDT on time delivery准时交货率:

3)各产品的平均生产周期时间、生产周期时间标准差

2.4 以半导体先期策划系统APS來模拟派工法则改善前后之绩效

利用修正前和修正后最小宽裕时间的派工法则模拟得到每个工单的产出时间,比较模拟的产出时间与接单排程规划的预定完工时间來分析各种派工法则的绩效。

仿真模式构建:

a)机台资料的建立和维护

建立工艺和量测机台群组104种,共530台机台

b)设备稼动率OEE设定

稼动率OEE是设备的综合使用效率,设备的有效产出比。按设备组预测利用率来分,利用率在90%以上,设备的OEE设置在85%,利用率在50%~90%,OEE设置为75%;利用率在50%以下的,OEE设为50%。

c)产品资料

维护五种不同产品P1、P2、P3、P4、P5。各种产品投料比例皆为1:1:1:1:1,其中P1产品有兩种的生产周期时间(短生产周期时间设定为长生产周期时间产品的0.6倍),分别为P1短及P1长,其比例为1:3。

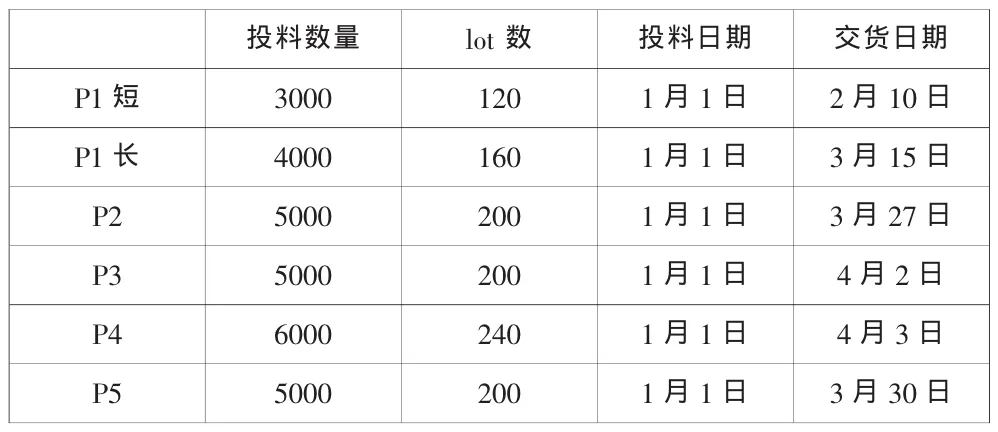

d)需求资料

依据规划出各产品的投料时间和产品的交货日期,每个lot皆为25片wafer时间区段:时间区段设定为天。

表1

e)设定模拟时间段为8个月,连续等量投料3个月后,设备的开机利用和全线WIP分布趋于稳定后开始搜集资料,搜集资料的时间为8个月。搜集资料期间长生产周期产品6085个lots,短生产周期产品236个lots。为了考量机台当机的影响,比较法则修正前后生产周期的不同绩效表现。

3 结果

本研究首先提出探讨控制多种生产周期时间产品派工方法的问题。本研究所构建的修正余裕时间派工法则,藉由分析剩余加工步骤机台群的利用率及机台数等资料,利用等候理论计算lot在机台群的平均等待时间。需要等待较久时间的机台群,给予较高的权重,由此修正余裕时间派工法。本研究所提的派工法则较FIFO、Least Slack、EDD和CR派工法则,有较好的绩效。

[1]程国平.生产与运作管理[M].武汉理工大学出版社.

[2]J.R.Jackson.Simulation Research on Job Shop Production[J].Naval Research Logistics Quarerly,Vol.4,No.4,pp.287-295,1957.

[3]D.Fronckowiak,A.Peikert,and K.Nishinohara.Using Discrete Event Simulation to Analyze the Impact of Job Priorities on Cycle Time in Semiconductor Manufacturing[C]//IEEE/SEMI Advanced Semiconductor Manufacturing Conference,pp.151-155,1996.

[4]S.Li,T.Tang,and D.W.Collins.Minimum Inventory Variability Schedule With Applications in Semiconductor Fabrication[J].IEEE Transactions on Semiconductor Manufacturing,Vol.9,No.1,pp.145-149,Feb.1996.

[5]S.C.H.Lu,D.Ramaswamy,and P.R.Kumar.Efficient Scheduling Policies to Reduce Mean and Variance of Cycle-Time in Semiconductor Manufacturing Plants[J].IEEE Transactions on Semiconductor Manufacturing,Vol.7,no.3,pp.374-388,Aug.1994.

[6]M.Mittlerand A.K.Schoemig.Comparison ofDispatching Rulesfor Semiconductor Manufacturing Using Large Facility Models[C]//Proceedings of the 1999 Winter Simulation Conference.Vol.1,pp.709-713.

[7]基于multi-agent的半导体生产线动态调度方法[J].清华大学学报:自然科学版,2007,47(z2).

[8]Specification forDefinition and MeasurementofEquipmentreliability,Availability,and Maintainability(Ram) SEMI E10-0304 ⓒ SEMI1986,2004.

[9]Specification for Definition Measurement of Equipment Productivity SEMI E79-0304ⓒ SEMI1999[S].2004.