基于AVR的纯电动车无刷直流电机驱动系统

刘明岗 , 陈鹿民

(1.郑州轻工业学院 河南 郑州 450002;2.河南机电职业学院 河南 新郑 451191)

电动汽车作为一种新能源绿色交通工具,具有零污染、高效率、低噪音特点。动力系统作为解决电动汽车基本性能的重要因素,是电动汽车的关键问题之一[1]。目前,国外纯电动汽车驱动控制系统技术成熟,研发与生产制造积极性高,研制方式多样,驱动控制器的研制趋于标准化;而国内纯电动汽车驱动控制系统基础数据库不完善,产品过度依赖于二次开发,不利于产业化,可靠性与稳定性差,驱动控制器通用性、复用性差[2]。根据开发电动汽车的要求和市场调研的结果,我们开发出了一套基于AVR芯片的永磁无刷直流电机的控制系统,该系统具有电路简单、性能安全、成本低等优点,有利于纯电动汽车产业化。

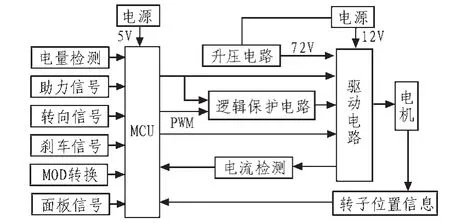

1 系统总体设计

以我院与某新能源汽车公司开发的纯电动汽车为载体,结合控制系统的具体参数要求,对无刷直流电机的控制原理进行了详细分析,依据无刷直流电机特性,针对电动汽车的控制需求,进行了无刷直流电机控制系统的设计。技术指标如下:系统正常工作电压72 V,最低工作电压65 V,最大工作电流180 A,最大输出功率18 kW。

1.1 硬件部分

硬件部分以MEGA48单片机作为控制芯片,逆变器由6个MOSFET管组成。通过微控制单元电路、逆变器驱动电路等电路模块的设计,实现了电机的智能控制以及欠压保护、过流保护、堵转保护等保护功能,可靠的对电动车电机和电池进行保护,确保电动汽车使用及安全。

本控制器根据项目参数要求应具有如下功能:

1)具有电动、自动巡航两种工作模式:在电动模式下,控制系统能够根据电动汽车脚踏板所给电压,正常加电运转;自动巡航模式下,无需踩住踏板,电动汽车能够按照设定速度运行;两种种工作模式可通过模式转换按钮切换。

2)当系统出错或者位置传感器、助力传感器出错时能够进入自检模式并显示错误。

3)能够实现系统的欠压保护、过流保护、堵转保护。

4)能够实时显示电动车的状态。

根据上述功能,所设计的系统硬件框图。如图1所示。

图1 硬件系统框图Fig.1 Diagram of the hardware system

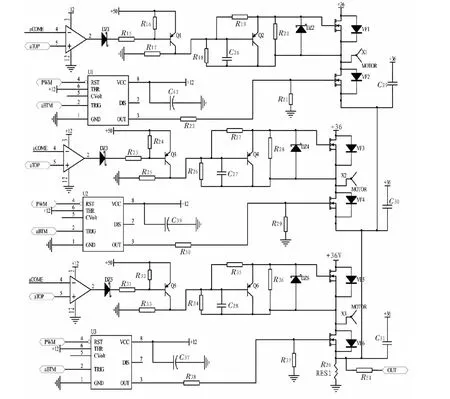

1.2 三相全桥逆变电路和驱动电路

逆变电路和驱动电路是主控芯片与被控电机之间联系的纽带,其传输性能的好坏直接影响着整个系统的运行质量。其功能是将电源的功率以一定逻辑关系分配给无刷直流电动机定子上各相绕组。功率场效应晶体管具有开关速度快、高频特性好、输入阻抗高、驱动功率小、热稳定性优良、无二次击穿问题、安全工作区宽和跨导线性度高等显著特点,因而在各类中小功率开关电路中得到了广泛的应用[3]。

在本控制系统中就采用了MOSFET组成的逆变器变换电路。半桥逆变器的控制比较复杂,需要六组控制信号,电机三相绕组的工作也相对独立,必须对三相电流分别控制[4,5]。而全桥逆变器的控制比较简单,只需三组独立控制信号,且任一时刻导通的两相电流相等,只要对其中一相电流进行控制,另外一相电流也得到了控制.因此本设计采用全桥逆变电路来控制各相位的导通,如图2所示。

本设计中逆变器上下桥臂都采用N沟道MOSFET管。P型MOSFET管由于工艺的原因,参数一致性较差,价格较贵,而且其内阻比N沟道的MOSFET管大,损耗也大。因此,当前的无刷控制器一般都采用两个N沟道MOSFET管组成逆变器的一相[6]。

图2 MOSFET驱动逆变电路Fig.2 Circuit of the MOSFET inverter

1.3 顶端、底端驱动电路

如图2所示,由于受到匹配电压的限制,顶端驱动电路无法直接与TTL器件匹配,因此在电路中通过LM339用来间接匹配电压,匹配后的LM339输出端 (<a相2脚、b相1脚、c相14脚)电平分别为12 V的有效状态或大于25 V的无效状态。

当某相顶端驱动电路有效时,场效应器件VF1(或VF3,V F5)的栅极电压不低于46 V,才能保证场效应管的充分导通.导通后,X1(或X2,X3电压与电池电压相同)。由于MOSFET管的栅极绝缘栅易被击穿破坏,因此栅源间电压不得超过正负20 V。栅源间并联电阻或齐纳二极管,以防止栅源间电压过大。本设计中,顶端驱动电路中的15 V稳压二极管DZ2,DZ4和DZ6为保护二极管。漏源间也要加保护电路以防止开关过程中因电压的突变而产生漏极尖峰电压损坏管子,可用齐纳二极管籍位.当电机意外突然停转时,电机绕组产生瞬间的反向高压可能会损坏功率管,所以在直流母线上并联一只耐高压电容,意外停机时,母线上产生的瞬间高压会由于电容两端电压不能突变而得到抑制。

底端电压驱动电路采用NE555内部推挽电路,利用单片机产生的PWM信号调制底端驱动信号,调制后的信号通过电阻藕合至底端驱动场效应管栅极,控制场效应管导通状态[7]。因为底端驱动电路中NE555功耗较大,因此需要为U8,U9和U10配上霍尔电容C37,C39和C43。底端电压驱动电路中R22,R30,R38为串联栅电阻,是场效应管底端驱动保护电路,可消去由MOSFET电容和栅一源电路在任何串联绕组感应而生的高频振荡。

以A相为例,顶端驱动,当LM339的2口输出为低时,12脚正端接地,使得Ql基极电压为22 V>Ql开通,电流流过R19,电流方向为左正右负 (从而保证Ql开通时Q2关断),VF1栅极电压为50 V左右,源极电压为36 V左右,VF1开通;当LM339的2口输出为高时,Ql关断,这时VF1截止。Q2与R18,R19,C26组成有源滤波器。底端驱动,当经过逻辑保护的A相底端控制信号ABTM输入为1时,经过底端驱动电路产生12 V有效信号,使得VF2导通。同时,单片机输出的PWM信号送到NE555的RST端,对底端控制信号进行调制。

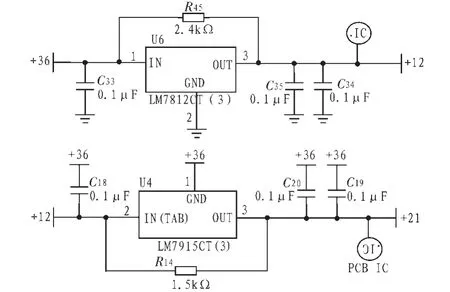

1.4 电源电路

驱动电路的电源部分包含两部分电路:一部分是将电池电源36 V,通过三端稳压器LM7915产生相对电源电压的-15 V电压,即36 V-15 V=21 V,用于倍压电路产生高驱动电压;另一部分是通过三端稳压器LM7812产生的+12 V电压,用于顶端驱动匹配和底端驱动电路。如图3所示,电源电路中,根据各个部分的电流,合理的选择分流电阻R14和R45的阻值和功率,减小直接流过三端稳压器件的电流,降低其发热量,提高电路稳定性[8-9]。

1.5 振荡倍压和硬件保护电路

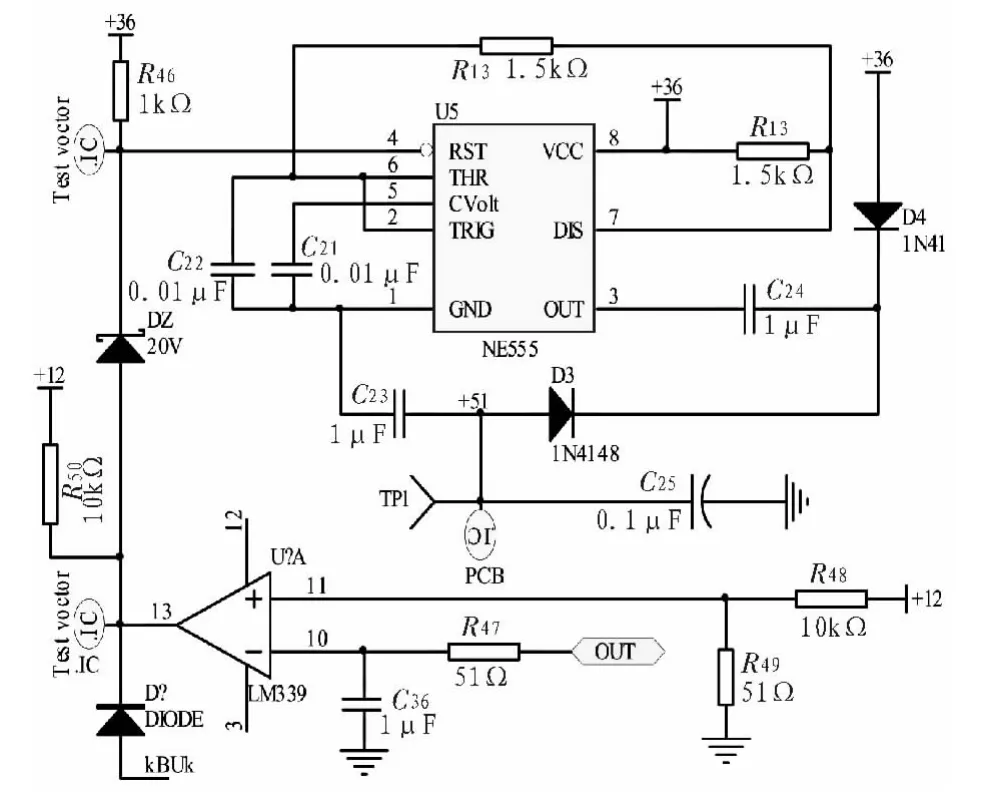

1)硬件保护电路

为了增加控制系统的可靠性和安全性,设计了纯硬件制动保护电路,如图4所示。制动电路通过控制振荡电路的RST端的电平状态,间接控制顶端驱动电路导通所需电压源.通过LM339的保护功能,当系统正常工作时,测试点1处的电压通过上拉电阻,电平为12 V,经过22 V稳压二极管,测试点2处的电平在34 V左右,振荡电路正常工作;当系统过流时,纯硬件的保护电路U5反向输入端的电压将高于正向输入端参考电压,U5内部的三极管导通,测试点1处电平约0.7 V,测试点2处电压为21 V左右,RST有效,振荡电路停止振荡,顶端驱动电路将不再输出驱动电压,从而实现硬件制动稳定性。R47和C36组成电流波形尖峰抑制器,可抑制电流波形的前导峰缘,增强系统。

图3 电源电路Fig.3 Circuit of the power supply

图4 振荡倍压电路和纯硬件保护电路Fig.4 Doubling circuit of oscillating voltage and protection circuit of the pure hardware

2)振荡倍压电路

如图4所示,NE555的电源接+36 V电压,地端接+21 V电压。NE555和外围电路组成振荡电路,振荡电路产生的振荡频率约为4~5 kHz,振荡信号从NE555的3脚输后,通过陶瓷电容C23和C24、二极管D3和D4构成的倍压电路,将输出电压提升到50 V左右,送到MOS管的栅极。NE555的RST脚能够控制振荡电路的起停。

倍压电路的工作原理是:当NE555的3脚为GND电压(+21 V)时,电源36 V通过二极管D4给电容C24充电,如果时间常数合适,C24上的电压近似等于36 V-21 V=15 V,方向为左负右正:当 NE555的 3脚为高时,电容 C24左侧为36 V,右侧为36 V+15 V=51 V,因为二极管D4反偏截止,产生的51 V电压就通过二极管D3给C23,C25充电,这样经过若干周期的反复充电,电容C25上的电压就升到后部驱动所需要的51 V恒定电压。

1.6 软件部分

在软件方面利用高级语言,采用模块化编程和结构化编程。实现了信号的采集及处理,实现了电动自行车的电动和自动巡航两种三种工作模式并且在系统出错情况下具有自检功能,且利用数字PI控制理论实现电机速度的闭环调制。所设计的系统工作流程图如图5所示。

图5 系统工作流程图Fig.5 Work flowchart of the system

2 结束语

文中所设计的基于AVR单片机的无刷直流电机控制器具有硬件结构简单、保护功能完善、软件采用模块化设计易于用户二次开发等特点。经过在龙瑞新能源汽车公司试制车辆上使用,得到的主要参数为:0~20 km/h加速时间为8 s,最大爬坡度为30°,续航里程提高20%,达到了龙瑞新能源汽车公司驱动控制系统开发的功能和性能要求。

[1]冉振亚,陈方辉,汪仁志,等.基于单片机的电动车永磁直流电机控制系统设计[J].机械工程与自动化,2009,12(6):123-125

RAN Zhen-ya,CHEN Fang-hui,WANG Ren-zhi,et al.Design of permanent magnet DC motor control system based on microprocessors for electric vehicle[J]. Mechanical Engineering and Manufacturing and Automation,2009,12(6):123-125

[2]张文灼.单片机应用技术[M].北京:机械工业出版社,2008.

[3]郭庆鼎,赵希梅.直流无刷电动机原理与技术应用[M].北京:中国电力出版社,2008.

[4]罗森侨,彭忆强,易威.基于PIC单片机和CAN总线的纯电动汽车电池管理系统设计 [J].西华大学学报:自然科学版,2013(1):61-64.

LUO Sen-qiao,PENG Yi-qiang,YI Wei.Design of battery management system for electric vehicles based on PIC and CAN [J].JournalofXihuaUniversity:NaturalScience Edition,2013(1):61-64.

[5]冉冉,陈方辉.单片机在电动车永磁直流电机控制系统设计中的应用[J].重庆工学院学报:自然科学版,2009,13(12):125-127.

RAN Ran,CHEN Fang-hui.Application of microprocessors in permanent magnet DC motor control system design of electric vehicle [J].JournalofChongqing Institute of Technology:Natural Science Edition,2009,13(12):125-127.

[6]曹铭,于永飞,黄菊花.基于Freescale单片机的电池管理系统设计与实现[J].电源技术,2012(11):70-72.

CAO Ming,YU Yong-fei,HUANG Ju-hua.Design and implementation of a battery management system based on Freescale MCU[J].Chinese Journal of Power Sources,2012(11):70-72.

[7]吴志红,吴庚泽,朱元,等.基于XC164CS单片机的混合动力汽车电池管理系统硬件设计[J].汽车技术,2009(4):35-37.

WU Zhi-hong,WU Geng-ze,ZHU Yuan,et al.Hardware design of hybrid vehicle battery management system based on XC164CS SCM[J].Automobile Technology,2009(4):35-37.

[8]李练兵,梁浩,刘炳山.基于单片机的动力电池管理系统的硬件设计[J].电子技术应用,2010(2):46-49.

LI Lian-bing,LIANG Hao,LIU Bing-shan.Hardware desing of power battery management system based on microprocessors[J].Application of Electronic Technique,2012(2):46-49.

[9]黄海宏,王海欣,庄翔,等.电动汽车分布式电池充放电管理的研究[J].电子测量与仪器学报,2009(6):64-69.

HUANG Hai-hong,WANG Hai-xin,ZHUANG Xiang,et al.Research on distributed battery charge-discharge management in electric vehicle[J].Journal of Electronic Measurement and Instrument,2009(6):64-69.