注汽锅炉蒸汽干度模糊-预测控制的应用研究

郝志旭,肖 军,李亮亮

(辽宁石油化工大学 辽宁 抚顺 113001)

目前,注汽锅炉是油田热采工艺过程当中能耗最大的设备[1],也是油田注汽热采的关键设备之一。我国稠油资源比较丰富,随着经济的发展,稠油开采的规模在不断扩大。如何提高注汽锅炉蒸汽干度的自动化检测精度和控制质量一直是亟待解决的问题。

仅辽河油田现在投入使用的注汽锅炉就有400多台,而这些注汽锅炉的自动化控制水平很低,大多是先依靠人工化验测量蒸汽干度,再通过人工根据经验调节给水量、燃料量以及风流量来控制蒸汽干度。这一过程需要耗费大量的人力,控制效率很低。而且控制精度不高,误差很大。从人工测得蒸汽干度到调节相应控制变量需要很长的时间,滞后现象十分严重。如果能够通过先进的控制算法实现蒸汽干度的实时在线监测与控制,不但可以节省大量的人力,而且能够提高蒸汽质量,带来很大的经济效益。

笔者多次对辽河油田锦州采油厂和曙光采油厂的注汽锅炉现场调研。在了解现有注汽锅炉蒸汽干度控制现状的基础上[2],结合模糊控制与预测控制的特点[3],提出了注汽锅炉蒸汽干度模糊-预测控制策略。

1 注汽锅炉蒸汽干度控制系统设计

模糊控制最大的优点是不需要建立精确的数学模型[4],而且能够快速的调整被控变量,使被控对象稳定在设定值附近。但是模糊控制也有其固有的缺点,其控制精度不是很高,因此,更加适合在注汽锅炉蒸汽干度与设定值偏差较大的情况下使用。而预测控制则具有较高的控制精度,但是,因为滚动优化和反馈校正所需时间较长,所以预测控制响应速度相对较慢,因此,在注汽锅炉蒸汽干度偏差较小的情况下使用预测控制会取得更好的控制效果。

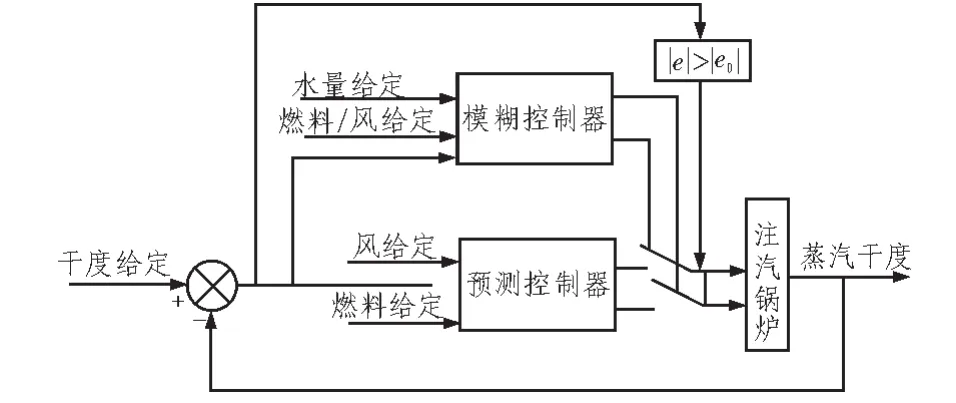

针对注汽锅炉蒸汽干度具有多变量、大滞后、非线性以及时变等特性,结合模糊控制与预测控制的特点[5],提出了注汽锅炉蒸汽干度模糊-预测控制方法。通过调节给水流量、风流量以及燃料的流量,调整蒸汽干度,使其稳定在设定值附近。模糊-预测控制器可以根据蒸汽干度的偏差范围,能够自动选取采用最优控制器(模糊控制器和预测控制器中的一种控制器)对注汽锅炉蒸汽干度进行控制。在蒸汽干度值偏差较大时,选取模糊控制器,充分利用模糊控制响应快的特点,快速调整给水流量、风流量和燃料流量;而在蒸汽干度值偏差较小的情况下,则选取预测控制器对注汽锅炉蒸汽干度进行控制,在保持给水流量不变的情况下,根据实际需要,调节燃料量和风流量。

当蒸汽干度值偏差e>e0时 (e0表示蒸汽干度偏差切换率),采用模糊控制方法对注汽锅炉蒸汽干度进行控制,利用蒸汽压力偏差及其变化率调节给水流量,同时,根据蒸汽干度偏差及其变化率来调节燃料流量和风流量。在调节给水流量、燃料流量以及风流量之后,蒸汽干度会迅速的调整到设定值附近,但其在设定值附近的波动范围会比较大,不能达到稳定控制蒸汽干度的目的,但是蒸汽干度偏差会变小,此时的蒸汽干度偏差小于e0;当e≤e0时,控制系统会自动选取预测控制器对注汽锅炉蒸汽干度进行控制。在切换的过程中,一定要保持模糊控制时的给水流量、燃料流量和风流量不变,做到无扰动切换。在预测控制器起作用时,需要在保持给水流量不变的前提下,利用预测控制调整燃料流量和风流量,通过不断的在线调整预测模型,利用滚动优化和反馈校正,对蒸汽干度进行实时在线调整,使蒸汽干度逐渐趋近蒸汽干度设定值。通过在不同蒸汽干度偏差下采用不同的控制策略,达到稳定控制蒸汽干度的目的。系统的结构框图如图1所示。

图1 模糊-预测控制系统的结构框图Fig.1 The structure of the fuzzy predictive control system block diagram

2 模糊-预测控制算法的工程实现方法

将V锥流量计运用到注汽锅炉蒸汽干度测量中[6],不但可以降低人工化验蒸汽干度带来的误差,而且为注汽锅炉蒸汽干度的模糊-预测控制提供了技术保障。通过V锥流量计实时在线检测温度和蒸汽压力等相关参数的变化,按照相应的函数关系,可以得出实时的蒸汽干度,这样就能够实现蒸汽干度的在线连续测量。

通过德国西门子公司S7-300系列的PLC[7-8]实现本文所用到的模糊控制算法,通过VB语言实现多变量预测控制算法。采用北京亚控公司的组态王6.55作为上位机组态软件。

本文所述的预测控制算法是通过PLC采集现场数据,然后将这些采集来的数据进行相应的转换和处理,再通过RS-232串口通讯方式将相关数据传递给上位机组态软件,之后通过DDE通讯实现上位机组态软件与VB的数据交换,在VB程序里实现多变量预测控制算法,经过计算得出当前时刻的控制量,再通过DDE通讯将这些当前时刻的控制量传递给上位机组态软件,PLC从上位机组态软件获取这些控制量,PLC通过模拟量输出模块对执行器进行相应的控制。可是,如果这种方案一旦出现通讯问题,这种控制算法就会不起作用,整个系统就会瘫痪。为了防止这种情况的发生,我们在PLC中嵌入了PID常规控制算法。如果出现上位机与PLC通讯不正常或者出现上位机与VB通讯不正常的情况,PLC根据通讯中断标志就会自动切断先进控制,将常规PID控制作为当前控制算法,并且保持通讯中断前的蒸汽干度设定值、控制量等参数不变,对其进行无扰动切换,这样一来,该控制系统会更加可靠、更加安全,该系统框图如图2所示。

图2 系统结构框图Fig.2 Block diagram of system

3 模糊-预测控制实际应用分析

在2012年9月对辽河油田曙光采油厂和锦州采油厂某注汽锅炉进行了多次实际应用试验,对注汽锅炉蒸汽干度分别进行了PID控制与模糊-预测控制的对比实验。经过大量的测试实验发现,模糊-预测控制算法控制效果相对较好,

曙光采油厂某注汽锅炉工况参数如下:蒸汽压力12.96 MPa,给水流量18.02 t/h,蒸汽温度321.3℃。在其它工况条件不变的情况下,改变蒸汽干度设定值,12:44开始测试,干度值 75.6%,设定干度值为 72%,12:51时,干度值为72.1%;此时设定干度值为75%,12:58时,干度值为75.0%。干度响应曲线如图3所示。

图3 干度响应曲线图Fig.3 Dry degree of the response curve

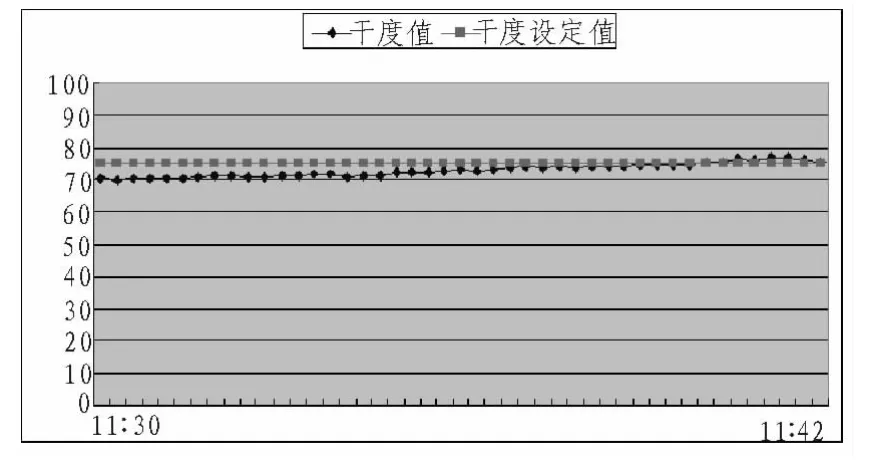

锦州采油厂某注汽锅炉工况参数如下:蒸汽压力12.82 MPa,给水流量18.30 t/h,蒸汽温度318.3℃。在其它工况条件不变,切换率为5%,改变蒸汽干度值,11:30开始测试,干度值70.0%,设定干度值为75%,11:42时,干度值为75.0%。干度响应曲线如图4所示。

图4 干度响应曲线图Fig.4 Dry degree of the response curve

在其它工况条件不变,切换率为10%,改变蒸汽干度设定值,12:24开始测试,干度值70.0%,设定干度值为75%,12:23时,干度值为75.1%。干度响应曲线如图5所示。

图5 干度响应曲线图Fig.5 Dry degree of the response curve

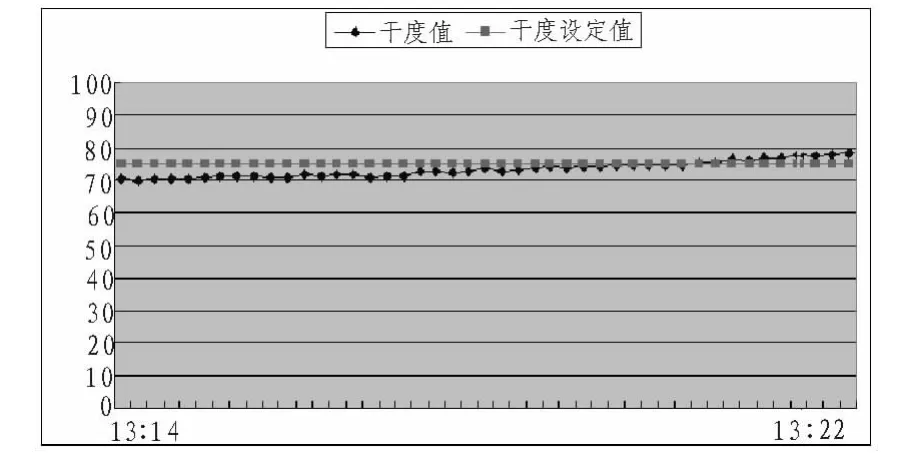

在其它工况条件不变,切换率为15%时,改变蒸汽干度设定值,13:14开始测试,干度值69.8%,设定干度值为75%,13:22时,干度值为79.5%。干度响应曲线如图6所示。

图6 干度响应曲线图Fig.6 Dry degree of the response curve

对比图4、5和图6不难发现,切换率在10%时,对于辽河油田锦州采油厂某注汽锅炉来说控制效果更好。对于不同采油厂的不同注汽锅炉,其最佳切换率是不同的,为使其达到最佳控制效果,需要花费一些时间去寻找最佳切换率。虽然寻找最佳切换率的时间较长,但从经济效益上来看,这种投入是值得的。

4 结 论

本文设计的注汽锅炉蒸汽干度模糊-预测控制方法,已经成功的应用在辽河油田曙光采油厂和锦州采油厂的一些注汽锅炉上。实际应用效果表明,该控制策略能够保证注汽锅炉的稳定运行,较大程度的提高了蒸汽质量,抗干扰能力较强。较好的解决了注汽锅炉蒸汽干度难以实时在线监控的问题,并且为其它非线性、时变、大滞后、多变量的被控对象的控制提供了参考。此控制策略不但提高了注汽锅炉蒸汽干度控制的自动化水平,而且能够节能减排以及降低环境污染,同时,提高了注汽锅炉的热采效率,降低了注汽锅炉的运行能耗,具有很好的控制性能,经济效益十分明显,此控制策略具有较好的实际应用前景。

[1]魏涛,赵娟.油田注汽锅炉调火调水控制回路技术改造[J].石油和化工设备,2013,2(6):949-953.

WEI Tao,ZHAO Juan.Technical renovation of the fire and fire control of the steam injection boiler[J].Petro&Chemical Equipment,2013,2(6):949-953.

[2]陈月明.注蒸汽热力采油[M].东营:石油大学出版社,1996.

[3]周艳君.模糊预测控制在注汽锅炉中的应用 [D].重庆:重庆大学,2005.

[4]孙健.油田注汽锅炉蒸汽干度控制方法研究 [D].大连:大连理工大学,2006.

[5]赵江.多变量预测函数控制技术及应用研究 [D].杭州:浙江大学,2006.

[6]张国军,申龙涉.V锥流量计在蒸汽干度计量中的应用[J].化工自动化及仪表,2012,9(4):382-385.

ZHANG Guo-jun,SHEN Long-she.Application of V-cone flowmeter measurement of steam dryness[J].Control and Instruments in Chemical Industry,2012,9(4):382-385.

[7]王莉莉.基于PLC控制的气动搬运机械手系统设计[J].电子科技,2013(4):50-52.

WANG Li-li.Pneumatic handing robot control system based on PLC design.[J].Electronic Science and Technology,2013(4):50-52.

[8]李宁.PLC在准确定位控制系统中的应用[J].现代电子技术,2011(11):195-198.

LI Ning.Application of PLC in accurate positioning control system[J].Modern Electronics Technique,2011(11):195-198.