数控弯管机夹料机构改进、应用

张景贵

(中国南车股份有限公司 株洲电力机车有限公司,湖南 株洲412001)

铁路移动装备质量事关国家人民生命财产安全,“1.14”、“7.23”事故给我们深刻的教训和思考。机车管路系统作为机车制动系统的重要组成部分,其性能直接关系着机车行车安全,机车管路下料、弯管、焊接等制造工艺环节应用的工艺装备直接影响到管路性能。机车事业部176-025 数控弯管机为机车事业部“八防”工序关键设备,在使用过程中,当弯制多弯送料长度较长的管件时,出现夹模与管件相对滑动现象, 造成弯制管件空间转角精度和表面质量达不到工艺图纸技术要求。

1 数控弯管机料夹存在问题

176-025 数控弯管机料夹因设计原因及使用时间较长,造成在弯制多弯送料长度较长管件时经常出现夹模与料夹相对滑动的情况,尤其以Φ10mm 管件最为严重。 此种情况严重影响弯制管件的空间转角精度(B 轴)和弯制管件的表面质量。

2 数控弯管机料夹结构原理

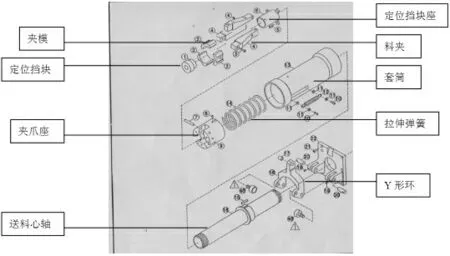

图1 数控弯管机料夹结构简图

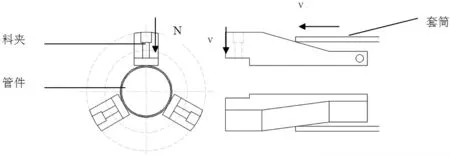

图2 料夹夹紧原理简图

数控弯管机料夹主要由定位挡块、夹模、料夹、定位挡块座、夹爪座、套筒、套筒弹簧及送料心轴等几部分组成。 装配简图如图1 所示。

数控弯管机料夹机构主要由送料心轴支撑,包括料夹、夹爪座、套筒等都安装在送料心轴上。

数控弯管机料夹的夹紧、松开通过液压油缸带动Y 形环前后运动实现。 其过程如下:首先油缸运动带动Y 形环前后运动,Y 形环前后运动推动套筒直线运动,套筒直线运动转变为料夹的垂直运动,从而实现管件的夹紧、松开。 料夹机构夹紧原理如图2 所示。

3 分析及解决方案

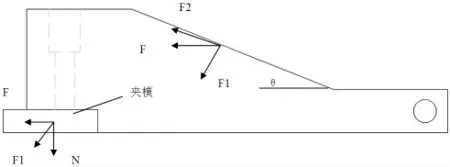

根据数控弯管机料夹夹紧结构原理可知,管子的夹紧力来自于料夹与管子表面之间的摩擦力,根据摩擦力公式,管子表面受到的摩擦力f=μN。 μ 为管子表面与夹模之间的静摩擦因数, 因它是一量纲的量,可以近似的认为是一常量。 所以摩擦力f 的大小只与管子与料夹之间的正压力N 成正比。 从料夹机构的夹紧原理可知,正压力N 的大小取决于套筒来自于油缸的推力F,为导出N 与F 之间的关系,需对料夹及夹模组成的整体进行受力分析,受力图如图3 所示。

图3 料夹受力图

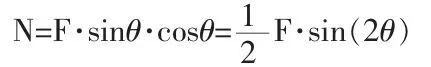

由受力图可得:

F1=F·sinθ

N=F1·cosθ

有以上两式可得:

从上式可知正压力N 的大小与油缸的推力F 及料夹的夹角θ 有关且成正比关系,要增大正压力N,有以下两种途径:

通过提高油缸的推力F 实现。F 的大小与液压系统所选用的液压泵、油缸的缸筒内径D 及液压油的粘度有关。 因此要增大推力F 就要重新选择油泵、油缸, 通过提高油泵的输出压力及增大缸筒的内径实现。液压油的粘度随温度变化较大,但粘度对推力F 的影响较小,可以忽略。

通过增大料夹夹角θ 实现。 料夹夹角θ 是料夹设计时的结构参数,增大夹角θ,只需更改料夹设计结构,重新制作料夹即可。

综合比较以上两种方案,从改进所需的费用及可行性等多方面分析,第二种方案更加经济,并且实施周期短,因此选择第二种方案。

4 方案实施后的效果

重新制作料夹并安装后,数控弯管机在进行多弯送料长度较长管件弯制时,管件与料夹之间未发生相对滑动,弯制管件的空间转角精度及管件的表面质量达到工艺图纸技术要求,提高了设备性能,加大了管件工艺设计的灵活性。

[1]哈尔滨工业大学理论力学教研室.理论力学[M].北京:高等教育出版社,2002,8.