Tecnomatix在火箭装配工艺设计及可视化输出中的应用

刘伟伟,褚学宁,郭立杰

在产品生产阶段,有1/3以上的人直接或间接从事与装配有关的活动,产品的装配费用占整个生产成本的30% ~50%,甚至更高,而复杂产品的装配成本约占工业产品总价值的40% ~60%,因此装配是复杂产品制造过程的主要环节[1]。运载火箭作为典型的复杂产品,具有尺寸大、形状复杂、零件以及连接件数量多等特点,其装配生产更是一项技术难度大、涉及学科领域多的综合性集成技术,在很大程度上决定了火箭的最终质量、制造成本和生产周期。

目前,我国火箭装配工艺技术缺乏创新研究,存在的主要问题是:(1)工艺编制基本采用传统的二维CAPP系统,编制工艺主要依靠工艺人员的经验,无法充分利用上游产品设计阶段发布的三维设计模型。(2)沿用以实物试装作为验证装配工艺可行性与合理性的主要手段,出现装配效率低下、质量不稳定、装配周期长、装配成本高等问题。(3)装配人员现场作业时,需要阅读大量图纸、技术文件和工艺文件,经常由于装配人员无法充分理解图纸或文件内容而出现工作失误,影响了装配效率,造成运载火箭出现装配质量问题,从而影响了装配周期。因此,装配工艺设计与输出技术已成为影响我国运载火箭制造过程的薄弱环节,严重阻碍着我国的火箭制造技术的发展。

应用数字化制造技术对火箭进行三维装配工艺设计,并在现场输出可视化工艺文件,这样就可以有效解决工艺设计手段落后、验证手段单一及工艺可理解性差的问题[2]。基于数字化制造平台,利用上游设计部门发布的产品、工装三维模型作为数据源,构建虚拟装配环境,实现工艺部门对三维设计模型的使用。分解工艺任务,划分装配流程,建立零组件、工装、工艺之间关联关系,生成装配工艺结构,并通过记录装配路径关键点进行装配过程仿真,在实际装配前实现对装配工艺的验证,这样就能大大降低装配成本。最终,将数字化制造平台的工艺设计与仿真数据传递到现场,实现对现场作业的可视化指导,从而提高了装配工艺的可理解性。Tecnomatix软件为开展火箭三维装配工艺设计与可视化工艺文件输出提供了强有力的工具。Tecnomatix软件的数字化制造解决方案确保了产品工艺、工装资源配置的合理性。结合火箭某子级总装过程,探讨该软件在火箭总装工艺设计中的应用方法,并将火箭总装工艺数据以可视化工艺的形式发布到车间。

1 软件及产品简介

1.1 Tecnomatix软件简介

Tecnomatix是集规划、仿真、优化制造工艺于一体的协同开放式数字化制造软件[3],为开展火箭装配工艺仿真及可视化输出提供了先进的工具和手段,它由零件规划与验证、装配规划与验证、自动机械与自动化规划、工厂设计与优化、质量管理、生产管理等核心模块组成[4]。装配规划与验证模块能够在三维虚拟制造环境下编制、验证、优化装配工艺,确保工艺设计的合理性。设计人员和工艺人员同步进行装配工艺研究,评价装配工装、设备、人员等影响下的装配工艺和装配方法,检验装配过程是否存在错误,零件装配时是否存在碰撞。Tecnomatix把产品、资源和工艺操作结合起来分析产品装配的顺序和工序的流程,并且在装配制造模型下进行装配工装的验证,仿真夹具的动作,仿真产品的装配过程,验证产品装配的工艺性,达到尽早发现并解决问题的目的。基于PD(Process Design)模块制定工艺和规划资源,基于PS(Process Simulate)模块进行仿真验证,两者通过工艺结构数据关联。因此,Tecnomatix软件为企业用户提供了一套完整的数字化制造解决方案。

1.2 运载火箭某子级产品简介

某型号运载火箭是我国无毒无污染的新一代运载火箭,是未来新兴的液体小型车载火箭,具有低成本、高可靠、适应性强、安全性好的特点。

某子级是卫星的最后助推子级,具有体积小、管路多、结构紧凑、精度要求高等特点。该子级直径为2m,长度不足1m,有增压输送系统管路80多个,传感器等电气设备约100个,装配空间小,装配对象多,因此对其装配操作提出了极高的要求。现场总装过程为:首先由桁车吊起舱体呈垂直停放状态,用发动机的安装工装固定某级发动机,桁车调用辅助安装发动机;将舱体和发动机水平停放,协调安装增压输送系统管路;安装设备、电缆以及支架,最后以发动机零位刻线为基准,安装三级伺服机构。其中,增压输送系统管路需要经常在总装车间与加工制造车间反复协调,管路需要在车间反复试装,且由于制造精度等问题,即使试安装成功,后续同型号箭体仍有可能无法按照当前工艺安装,需要留出一定装配余量。

2 基于Tecnomatix的火箭三维装配工艺设计与可视化输出

针对上述产品对象,基于Tecnomatix软件进行三维装配工艺设计与仿真。首先,利用上游设计部门发布的产品模型和资源模型构建虚拟装配环境,构建出初始装配环境。然后,划分装配单元,定义装配流程,建立装配工艺树并详细设计工序工步信息。以装配工艺树节点(即工序)为单位,进行动态装配过程仿真和人因工程仿真,输出干涉报告和人体疲劳度分析报告,以报告为基础调整装配顺序、工装结构,达到优化改进装配工艺的目的。最后,开发可视化装配工艺文件输出系统,将工艺文件输出到现场,总体流程如图1所示。

图1 Tecnomatix软件在火箭装配工艺设计及可视化输出中应用的总体流程

2.1 构建虚拟装配环境

在进行工艺设计前,需构建由产品模型和资源模型构成的虚拟装配环境[5]。针对我国航天企业产品设计现状,采用野火版Pro/E作为三维模型设计软件,应用自上而下的设计模式来建立仿真模型,包括火箭产品、地板、工装、工具、载物台等。然而,直接由Pro/E输出的“*.asm”文件,包含大量与工艺操作无关的工程信息,对于本身模型数据量非常大的火箭而言,模型导入和后期处理速度会非常慢,极大地降低了工作效率。因此,在三维工艺设计之前,需对产品模型进行轻量化处理[6],生成主要包含PMI信息的轻量化JT模型。模型转换通过JT Translator插件完成,根据后续工作需要选择是否转换基准、装配关系等属性,转换后的模型质量不变,数据大小可缩小到原有的1%。

Tecnomatix软件对产品和资源进行分类管理,模型转换完成后,将JT文件导入PD模块,并将火箭模型导入到产品文件中,生产过程涉及的装配工装、辅助工装、夹具等导入资源文件中。导入完成后,在导航树窗口对产品和资源进行加载等操作,将产品、工装等模型按照工艺任务分配到相应的工序。

2.2 建立装配工艺

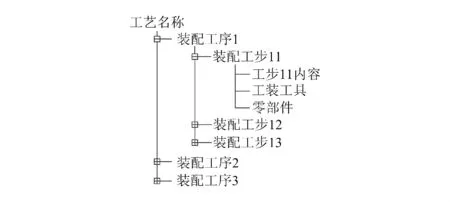

Tecnomatix软件支持以装配工艺树为核心的装配工艺设计,而装配工艺树是基于上游设计部门发布的三维模型,即产品结构树而建立。火箭的产品结构树是按照其设计分离面进行划分的,从产品的构型上描述各零、组件的父子关系,表示火箭各零组件在结构上的关系,其节点为实体、装配件或者零件。而装配工艺树是按照装配工艺分离面进行划分,是从工艺流程上描述产品的装配过程,侧重的是工作任务的安排,不仅体现了产品结构的父子关系,而且体现了零部件装配的先后顺序,其节点中既有实体,又有装配工序[7]。Tecnomatix软件中的装配工艺树结构示意图如图2所示。

图2 装配工艺树结构示意图

在PD模块下,按照工位、工序、工步等创建工艺节点,建立工艺结构树,工艺结构树以装配工序为节点。通过PD的PERT图功能,按照装配关系关联零组件、工装与各工序节点,建立完整的装配工艺树并规划装配流程。最后,通过定制的输入界面编制详细的工艺内容。

2.3 建立动态装配仿真

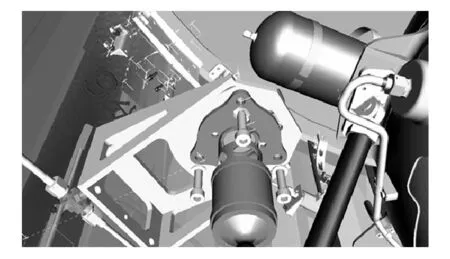

Tecnomatix软件主要通过采用拆卸法建立动态装配仿真,拆卸法是以“可拆即可装”的假设为前提。在三维可视化环境中,通过采用人机交互仿真拆卸的方法对产品对象整体模型进行拆卸操作,操作前需按照装配零组件的倒序选择拆卸对象,然后将整个流程“反转倒置”,拆的过程就变成了装的过程[8]。利用路径规划器的功能,通过坐标系控制零部件拆卸过程中的一系列关键点,来实现路径规划。图3所示为九分机支架安装路径规划示意。

图3 九分机支架安装路径规划示意图

2.4 实施人机工程仿真

由于装配空间狭小、工装资源复杂等因素,经过动态装配仿真验证的特定装配工艺(例如某子级总装工艺)需要考虑人的参与。Tecnomatix软件拥有强大的人机工程功能,该功能主要通过Human模块实现,采用Human模块创建人体模型,并模拟装配人员手持工具、搬动工装和装配零组件等操作,从而在工艺编制过程中考虑人体因素,验证人体操作的狭小空间可达性、装配操作可视性、装配姿态舒适性等。Tecnomatix软件提供了多种人体建模模型标准以及全面的人因评价标准,具有完善的评价体系和柔和的动作仿真功能,全面考察人体装配效率,以进一步完善装配工艺。在某子级火箭总装仿真中,安装单机支架需要人完成抓取、走路、安装等许多动作,其中安装单机支架如图4所示。

图4 安装单机支架

2.5 验证和优化

以动态装配仿真代替装配现场物理样机的试装过程,是数字化工艺设计与传统工艺设计的重要区别。Tecnomatix软件通过碰撞干涉检验功能,设置零部件间最小间隙,在仿真过程中进行装配干涉检查,以验证装配过程中零部件间是否存在干涉、是否存在余量不足等情况。根据干涉报告,实时调整装配顺序或装配路径,优化工装结构,可以在实际生产前提高工艺合理性,得到动态仿真验证的工艺结果。同时,根据加入人体后的仿真,通过ERGONOMICS功能对人体动作进行OWAS分析、RULA分析、静力分析及lowback分析等,以降低人体装配疲劳强度为目标,调整装配顺序或装配路径,提高工装设计的合理性,通过动态装配仿真和人因工程仿真发现问题并不断优化工艺方案。

2.6 装配工艺可视化输出系统

2.6.1 开发环境配置

选择通过 PHP、HTML、JavaScript三者结合作为开发语言,其中,PHP是一种HTML内嵌式的语言,是在服务器端执行的嵌入HTML文档的脚本语言,可以运行在 Unix、Linux、Windows、Mac OS下,跨平台性强,代码执行效率高[9]。PHP源程序在服务器端执行,执行结果产生动态HTML页面并返回浏览器,大大减轻了客户端的负担。PHP通过ODBC接口访问底层数据库管理系统,前台网页设计通过HTML实现,结合CSS技术,实现良好的用户使用效果,装配工艺可视化输出系统将静态HTML网页与PHP后台动态网页结合,实现很多HTML不能实现的动态功能。JavaScript是一种嵌入在浏览器的客户端脚本语言,主要用于特效制作。

从装配车间实际需求出发,考虑到方便性、经济性等综合因素,系统采用B/S结构工作模式,浏览器端架设在制造车间,服务器端配置IIS 7.5站点服务器。使用Windows默认的TCP/IP作为网络通信协议,并选用Oracle数据库进行工艺信息的统一存储和管理。

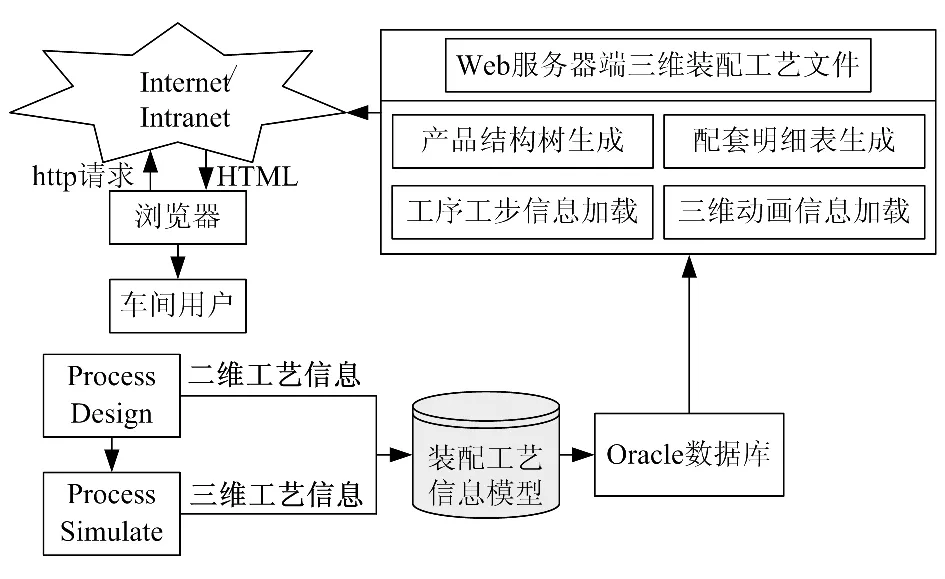

2.6.2 系统实现

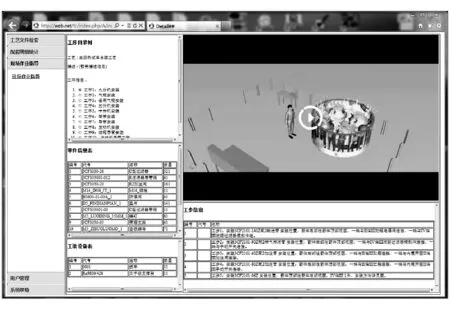

当前在火箭装配生产车间,指导工人操作的仍然是二维图纸和文字描述,装配人员需要对装配图纸进行完全消化,通过想象将装配图纸和工艺描述结合起来,对装配人员而言可理解性差,容易造成工艺理解偏差,导致错装、漏装、重装等现象的发生,影响装配效率和质量[10]。针对上述问题,通过PHP技术和ORACLE数据库技术,开发了装配工艺可视化输出系统。通过Tecnomatix软件仿真验证的装配工艺,工艺人员可根据需要在工艺结构的任何节点将装配工艺信息打包输出,输出定制工艺信息格式的Excel或XML格式,并将装配动画以avi视频的形式输出,然后通过网络或其他媒介传递到车间装配现场服务器,并将工艺文档和装配动画建立关联。三维装配工艺可视化输出系统将二维工艺信息和动画信息通过浏览器输出,在车间装配现场设置适当配置的计算机(局域网客户端),装配工人可以浏览和播放所需的装配工艺文件和装配过程动画,帮助现场操作人员迅速、准确地了解产品的装配过程,显著提高了产品装配质量和效率。三维装配工艺可视化输出系统基本原理如图5所示。客户端示教实例如图6所示。

图5 三维装配工艺可视化输出系统基本原理图

图6 客户端示教实例演示

3 结束语

通过对Tecnomatix软件的应用,实现了对运载火箭某子级总装过程的工艺设计与仿真。开发了装配工艺可视化输出系统,达到了三维工艺到现场,三维工艺下车间的目标,提高了工艺的可视化水平。Tecnomatix软件的工艺设计及可视化输出技术能够保证工艺设计与工艺发布数据的一致性,可以应用到其他复杂机械产品的装配。目前装配工艺可视化输出系统中的三维工艺信息是以视频动画的形式显示,有一定的交互限制。Tecnomatix软件提供了二次开发接口,因此在装配工艺可视化输出系统中嵌入Tecnomatix软件的三维工艺信息浏览功能有待于今后进一步研究。

[1] De Fazio T L,Edsall A C,Gustavson R E,et al.A prototype of feature-based design for assembly[J].Journal of Mechanical Design,1993(4):723-734.

[2] 王彦超,褚学宁,储德新,等.基于Vis-Mockup的空间对接机构数字化装配系统开发[J].机械设计与制造,2011(10):184-186.

[3] 朱俊江,李明宇,吴波,等.Tecnomatix二次开发技术研究[J].机械设计与制造,2012(4):81-82.

[4] 郝磊,吴波.基于Tecnomatix的高速列车虚拟装配应用研究[J].机械与电子,2011(2):31-33.

[5] 谭慧猛,朱文华,王琛,等.DELMIA在支线飞机概念总装仿真中的应用[J].机械设计与制造,2010(1):86-88.

[6] 田文胜,谭一炯.基于DELMIA的三维装配作业指导书生成方法研究[J].中国制造业信息化,2012,41(11):44-46.

[7] 刘剑,赵罡.基于Web的飞机装配可视化系统研究[J].图学学报,2012,33(3):5-10.

[8] 邹晓明,许建新,耿俊浩.基于三维模型的装配工艺规划技术研究[J].工艺与装备,2008(7):97-100.

[9] 高洛峰.细说PHP[M].北京:电子工业出版社,2012.

[10] 夏平均,陈朋,郎跃东,等.面向虚拟装配的工艺文档生成及示教系统的研究[J].机械科学与技术,2009,28(10):1275-1280.