MBD设计中三维元器件库实现方法研究

张 瑜

(中国空空导弹研究院,河南洛阳 471009)

在产品设计中,结构设计和电气设计是两个很重要的设计环节。电气设计一般采用EDA软件实现,侧重于电气性能、信号完整性、线路布局设计,对元器件的几何特性只提供大致二维信息,作为航空产品三大装配(结构装配、PCB装配、线缆管路装配)中的两项,一般不提供电气的三维装配模型。结构设计一般采用CAD工具软件,特别是现在结构设计贯彻基于模型的定义(MBD)设计思想,不再使用二维图纸表达,而大量采用三维模型表达产品结构布局以及部件内部各组件位置、空间、质量等的分配与调整。结构设计、电气设计两者往往按照各自的总体设计要求自顶向下进行设计,这种情况下,结构件和电气件之间可能会产生各种干涉冲突。

三维元器件库应用中将 UG、Mentor、Teamcenter8三种已有的商品化软件融合在一起,实现了结构样机的电子三维结构模型库建立,主要功能包括三维电子元器件快速建模、三维元器件模型库管理、电路板和元器件三维模型自动装配、线缆装配等部分。系统在UG、Teamcenter8环境下运行,数据处理结果由Teamcenter8统一管理。三维元器件库需要与Mentor系统进行元器件及电路信息数据交换、与ERP数据中心进行物资编码属性信息的自动同步更新。系统依据电路板设计文件,通过UG与Mentor元器件库的接口,自动提取三维元器件库中的三维模型进行自动装配,并生成正确的EBOM结构。在已生成的三维模型基础上可实现干涉检查、质量分析、模态分析。

1 MBD电气装配设计方案的制定

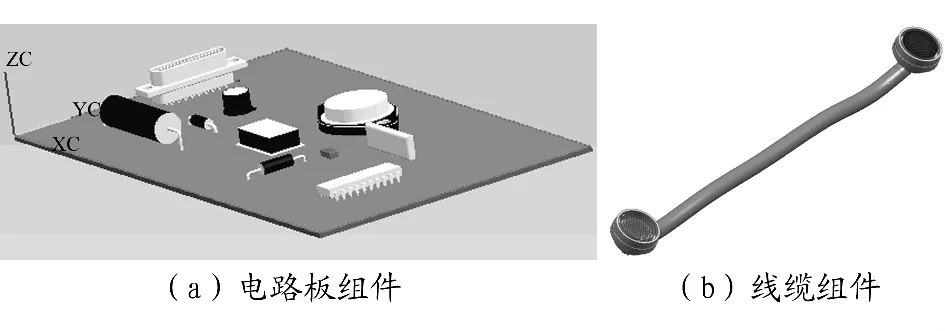

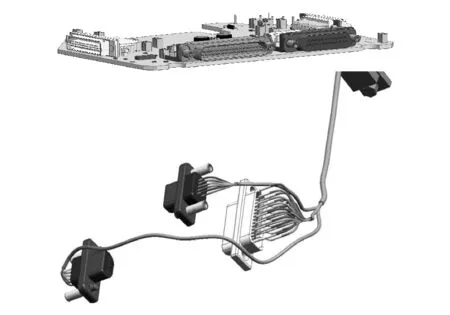

根据结构样机组成全、信息准的要求,贯彻MBD设计思想,以Teamcenter8为实施平台建立三维元器件库,按优选元器件范围建立模型并纳入库中进行管理,利用Teamcenter8的分类模块对资源进行分类显示。通过建立统一的、通用的优选三维元器件资源库能够减少设计中的重复工作,缩小物资选用范围,同时设计中能够生成包含物料代码的完整电路板、线缆EBOM,为产品批量生产后物资采购等工作打下基础。图1为应用三维元器件库中模型建立的电路板组件、线缆组件装配效果图。

图1 应用三维元器件库建立的电路板、线缆装配模型示意

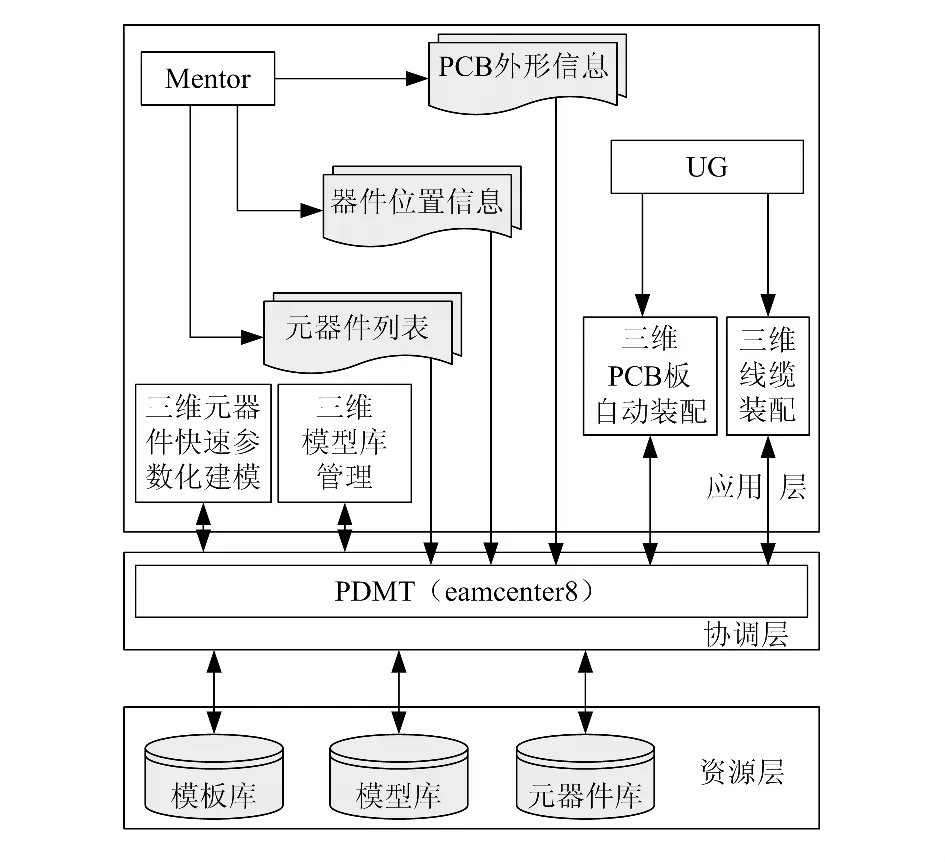

三维元器件库应用主要包括三维元器件参数化建模[1]、三维模型库的创建与管理、电路板三维模型的自动装配等部分。在Teamcenter8和UG环境下运行,需要与EDA设计系统进行电路板信息数据交换,与ERP系统进行物资编码信息的同步自动更新[2]。建立独立的元器件模型库,在PDM、UG、Mentor等现有软件的支持下形成独立的软件系统。系统体系结构如图2所示。

1.1 三维元器件参数化建模

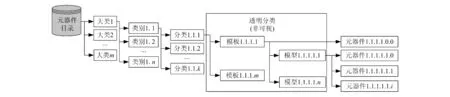

考虑到存储代价及检索效率等因素,对元器件进行结构分类。三维模型本着“外形相似”的原则,建立模板库、模型库、元器件库。结构相似的模型归属于一个模板,结构相同的元器件归属于一个模型,模型符合MBD要求。涉及到的实体有模板、模型、元器件,它们之间的关系可用图3所示的逻辑形式描述。

图2 三维元器件库应用体系结构图

图3 三维电子元器分类逻辑结构

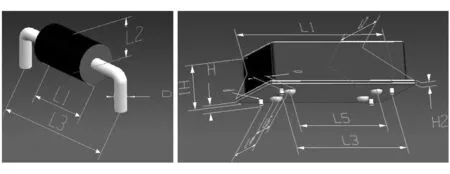

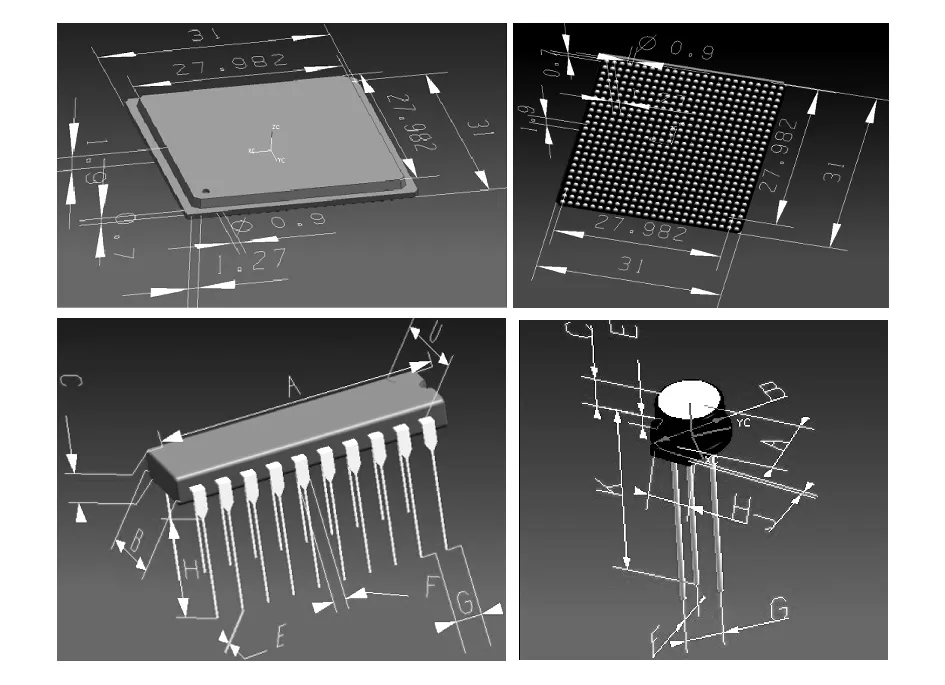

从图3中可以看出,元器件和模型之间是一对多的关系,即每个电子元器件都唯一属于一种模型,一个模型可以包含多个元器件;同理,模型和模板之间也是一对多的关系,即每一个模型都属于一个模板,一个模板可以包含多个元器件模型。模板和模型之间也是一对多的关系,即每一个模型都属于一个模板,一个模板可以包含多个模型。如图4所示,模板的三维模型中按照参数驱动的需要做参数的三维标注,方便系统和管理员识别。

图4 三维元器件模板

对于元器件三维模型的生成可以描述为参数化建模[1]的实例化。针对数据库中已有的三维元器件模板,按照“结构相同”原则,并根据用户的调用,直接从数据库中读取该类元器件的模板文件(.PRT文件);同时,根据模板提供的参数,自动生成元器件的三维元器件模型。模型保存时自动按实体模型(*.PRT)和轻量化模型(*.JT)两种方式在Teamcenter8环境下存储统一管理。

三维元器件为产品MBD设计服务,是MBD设计环境的重要组成部分。模型按照MBD设计要求建立,以参数驱动[1]三维元器件模板尺寸,在模版上三维标注驱动参数。同时赋予等价材料质量信息,为之后计算电路板模型质量、仿真分析做准备。如图5所示,由三维元器件模版实例化生成的三维元器件模型所有尺寸都替换成实际数值,符合MBD设计的要求。

图5 符合MBD设计要求的三维元器件模型

对于电连接器、有接线端口的电器元件等用于线缆组件的器件,还需要按照NX线缆组件设计要求做好端口定义,如图6所示,器件的端口定义也是一次完成多次使用的。

图6 接插件模型做定义逻辑端口

1.2 三维元器件库的创建与管理

三维元器件库中的规格、牌号、适用标准、质量等级等属性信息来源从ERP系统获得。通过开发中间件方式进行信息通信,保持三维元器件库与ERP系统中相应的物资编码之间属性信息的更新同步,为生成全属性EBOM打下基础。

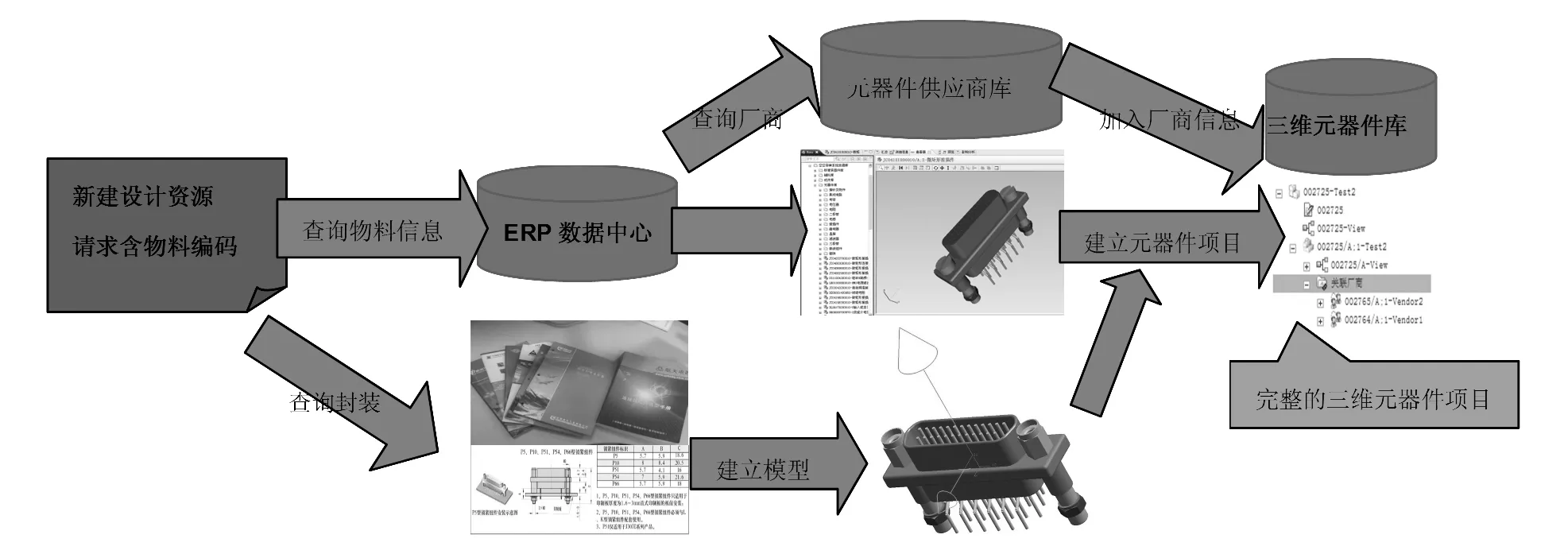

三维元器件项目建立的流程如图7所示。首先设计员为元器件申请ERP物料编码,然后将物料编码提供给三维元器件库管理员。管理员在数据中心查询物料信息,在库中建立元器件项目,同时查询封装样本建立NX三维模型,保存至元器件项目。管理员还需要查询元器件供应商信息,并将元器件项目与已建立的供应商库中关联供应商建立对应关系。

图7 三维元器件项目生成过程

其中从数据中心获取元器件的生产标准、牌号、规格、质量等级等属性信息,采用中间件通信方式实现三维元器件属性更新,如图8所示。ERP系统将有元器件资源的项目和各项属性传至数据中心表单,同时将日常的资源更改信息传至消息中间件。三维元器件库接收到中间件新建和更改属性消息后,通过物料代码将数据中心表单获取更新的属性同步回三维元器件库,保证了与ERP系统信息的实时一致性。

图8 通过中间件消息通信实现三维元器件属性更新

2 应用效果

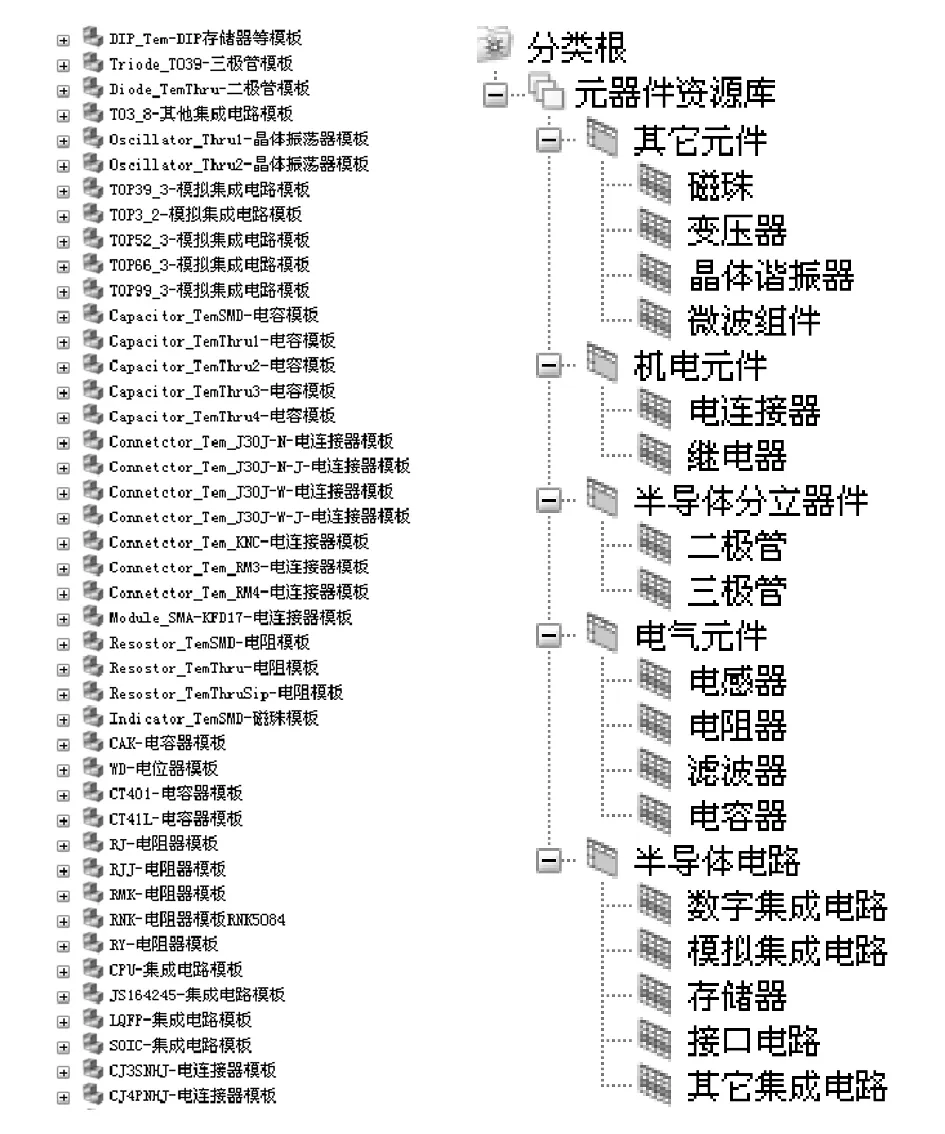

通过MBD三维元器件库的建设与推广,建立了Teamcenter8中设计资源库与ERP系统物料的信息通信,最大限度地实现现有不同设计领域系统的协调工作,在实现手段上支持将元器件分类编码标准贯穿电路设计、结构设计、数据管理等机电产品设计全过程,保证了设计资源库中三维元器件的三级管理,涵盖了优选元器件目录和型号已应用元器件目录,如图9所示。

给设计人员提供了友好的元器件设计资源库,实现了基于UG的三维电路板自动装配和线缆装配,解决结构样机中一直缺乏电气结构三维模型的难题,打通机电设计间的壁垒,完善了结构设计的功能手段,为型号结构样机的完整建立奠定了技术基础。

2.1 三维电路板装配

图9 建立的三维元器件模板库和元器件库

三维电路板装配工作流程如图10所示,在UG环境下读取PDM系统保存的Mentor设计数据文件作为输入。提取包含的电路外形信息、孔信息、元器件列表信息,生成三维电路板模型。然后以元器件列表信息从三维元器件库中按物料编码调取元器件模型,读取Mentor元器件的定位信息(x,y,z坐标)及定向信息,通过装配程序实现自动坐标定位,进行自动装配,生成正确的EBOM结构装配树。如果库缺件会形成缺件列表,通知库管理员补充。形成电路板及其上元器件的装配体,将装配完毕的装配体保存至PDM中。在此基础上进行产品质量分析、有限元分析、干涉检查等检测与分析并形成完整的检测报告。

图10 电路板三维模型的自动装配流程

2.2 三维线缆装配

电缆作为产品电气系统的重要组成部分,将各个分系统有机地连接在一起形成整体,使分系统能按相应的工作时序和控制逻辑完成全系统电气信号的交换和传输。传统设计中往往先由结构设计人员给出电连接器间的直线距离,再预估一定的转弯余量,生产出样缆后进行试验装配,比对实体,细化尺寸,反复的协调工作延长了产品的研制周期,增加了成本,无法保证其一致性。

图11 三维线缆模型的装配流程

三维线缆装配工作流程如图11所示,原理图的接线表关系被传递到三维元器件库之后,从三维元器件库中调取元器件模型,可获得三维线束的真实直径和准确长度,直观显示电缆铺设走向。生成包含实际长度的接线表文件。便于设计初期进行规则检查,优化设计,实现电性能设计与机械设计的统一。

电路板、线缆应用三维元器件库装配后模型示意图如图12所示。

图12 电路板、线缆装配后示意图

3 结束语

MBD三维元器件库是建立在机电结合基础上的、跨学科应用系统。既面向产品电气EDA设计,又统筹融合现有基于PDM系统的结构设计,同时实现了与ERP系统的信息集成,是结构样机电气系统建模的突破。经调研,MBD电气装配设计实现的多系统协作集成,在国内处于领先地位。

通过开发系统的信息集成接口,实现了在PDM系统中自动创建电子电气产品、电路板、元器件对象及图形化的产品结构树,完成了产品数据由设计系统向PDM系统的自动导入,并将产品、物料的有关信息自动传递给ERP系统,保证了整个系统具有完整、一致、可靠的产品模型和数据,实现了企业的信息集成,在实际应用中取得了良好的效果。

[1] 董正卫,田立中.UG/OPEN API编程基础[M].北京:清华大学出版社,2005.

[2] 安玉新.PDM在航空工业企业中的实施研究[J].物流技术,2005(3):67-69.