离子膜烧碱生产中氯水的回收利用

王菊花,澹台姝娴,杨向东

(中国平煤神马集团开封东大化工公司,河南 开封 475003)

近年来,国内氯碱行业发展迅速,烧碱和聚氯乙烯产能、产量均居世界第一,成为名副其实的氯碱大国,截止2011年底,中国烧碱生产能力达到3 412万t/a,聚氯乙烯生产能力达到2 090万t/a左右。如何回收生产装置的三废,实现效益最大化、确保装置安全、环保运行,是氯碱行业面临的问题,需要行业共同努力。

1 氯水来源及常用处理方法

中国平煤神马集团开封东大化工有限公司 (以下简称东大公司)是中原地区最早采用离子膜法制碱的企业,氯碱下游产品近二十个。

东大公司老系统原有4台离子膜高电密电解槽,生产能力为5万t/a离子膜烧碱。2012年进行扩产改造,新增2台电解槽,采用膜极距电解槽,生产规模为3.6万t/a,投入使用后,老系统产能达到8.6万t/a。

在氯碱生产中,电解食盐水产生的高温湿氯气必须经降温冷却和干燥,才能得到较纯净的氯气。在氯氢处理工序,冷凝下来的含氯冷凝水即为“氯水”,干燥氯气输送过程中夹带的微量水蒸气也会冷凝成“氯水”。

由于氯水中的游离氯浓度较高,若直接排放,在进入水体后对水生生物危害很大,游离氯还会与多种有机物反应生成有机氯化物,对环境和人类的潜在危害极大。因此,综合治理氯水,使之变废为宝,不仅可减少环境污染,而且具有很大环保意义和社会效益。东大公司通过行业调研,决定采用真空脱氯回收氯水的方法。

2 氯水回收利用工艺原理及流程

2.1 工艺原理

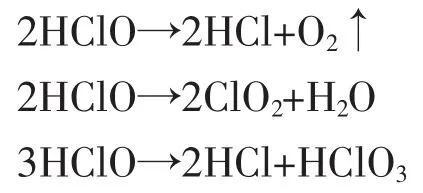

氯与水作用生成次氯酸和盐酸:Cl2+H2O→HClO+HCl

由于氯在水中的溶解度不大,反应中又有强酸生成,故上述反应是可逆反应。次氯酸是弱酸,很容易分解。次氯酸分解有3种方式。

脱氯工艺就是破坏上述反应的平衡关系。使之朝生成Cl2的主向进行。

由于氯在水中的溶解度非常小,要把生成的氯气从溶液中析出,除控制酸度外,还要不停地降低液体表面氯气的分压,才能达到目的。在实际生产中,用氯气真空泵提高脱氯塔内的真空度,使氯水中不断地产生气泡或增加气液两相的接触面,加快气相流速,加大气液两相中不平衡度,使液相中的溶解氯不断向气相转移成为氯气,并不断逸出[1]。

在相同的条件下,氯气的溶解度随着温度的升高而降低,所以,提高氯水的温度,更有利于氯水的脱氯。

由于是采用破坏化学平衡和相平衡的方法来脱去游离氯,故游离氯不能完全地除去。在氯水中还会有剩余的微量游离氯,通过加入还原性物质使它和有氧化性的ClO-反应,把游离氯彻底除去。

2.2 工艺流程

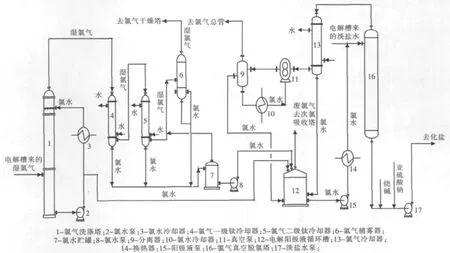

氯水回收利用工艺流程简图见图1。

图1 氯水回收利用工艺流程简图

从电解槽来的高温湿氯气进入氯气洗涤塔,冷却洗涤下来的氯水,经氯水泵加压,其中一部分氯水返回氯气洗涤塔上部继续喷淋洗涤氯气;另一部分被输送到电解阳极液循环槽。

湿氯气经一级钛冷却器、二级钛冷却器时,被冷却下来的氯水及氯气捕雾器中捕集到的水雾先收集到氯水贮罐,再经氯水泵加压输送到电解阳极液循环槽。

从电解阳极液循环槽出来的氯水经阳极液循环泵加压后,经换热器加热,再与从电解来的淡盐水汇合,加入31%盐酸调控淡盐水的pH值为1.5后,进入真空脱氯塔进行脱氯,分离出来的氯气经氯气冷却器除去水分后,用真空泵送往氯气总管,氯气冷却器中被冷却下来的氯水及真空泵后冷凝下来的氯水也全部进入电解阳极液循环槽[2]。

从脱氯塔出来的盐水先加入烧碱调节pH值到9~11,混合均匀后,再加入10%亚硫酸钠溶液彻底除去残余的游离氯,经盐水泵加压输送到化盐工段回收利用。

3 应用效果

真空脱氯回收氯水工艺在离子膜烧碱系统中应用后,氯水全部回收,生产系统实现零排放。

改造后的老系统离子膜总生产规模为8.6万t/a。从电解槽出来的约90℃的湿氯气经冷却降至12~15℃,冷凝出的氯水为24 456 t/a(出槽氯气以含饱和水汽计算)。经脱氯后,回收氯气量为94 t/a,节约化盐用水24 362 t/a。

氯水回收工艺使烧碱生产装置实现了废水零排放,不仅有效地回收了氯水中的所有成分,节约了能源,还减少了因氯水排放对环境造成的污染,达到了节能减排的目的,使整个烧碱生产装置实现了清洁生产,取得了可观的经济效益,同时也取得了良好的社会效益。

[1]冯将军.氯水综合利用系统技术改造.氯碱工业,2010(10):17-20.

[2]程殿彬,陈伯森,施孝魁.离子膜法制碱生产技术.北京:化学工业出版社.2006.