液压挖掘机斗杆疲劳寿命评估

李泽军,曹源文

(重庆交通大学机电与汽车工程学院,重庆 400074)

1 引言

疲劳破坏是机械结构破坏的主要形式之一,在某点或某些点承受扰动应力,且在足够多的循环扰动作用之后形成裂纹或完全断裂的材料中所发生的局部的、永久结构变化的发展过程,称为疲劳[1]。疲劳寿命则是指结构或机械直至破坏所作用的循环载荷的次数或时间。

液压挖掘机广泛应用于土石方工程中,是工程建设中必不可少的机械。液压挖掘机的斗杆是焊接箱型结构,其经常出现疲劳裂纹现象,而且疲劳裂纹多集中在斗杆与动臂铰接的孔系焊接处。焊接结构疲劳寿命评估的主要方法有名义应力法、局部应力应变法、等效结构应力法和断裂力学法[2]。基于名义应立法的焊接结构疲劳评估标准有英国钢结构疲劳设计与评估的BS7608 标准、国际焊接学会的IIW 标准等,它们都比较适合焊接结构的疲劳寿命评估,因为BS 标准中的焊接接头细节与斗杆焊接接头更符合,所以笔者选择BS 标准对斗杆进行评估。

2 斗杆结构概述

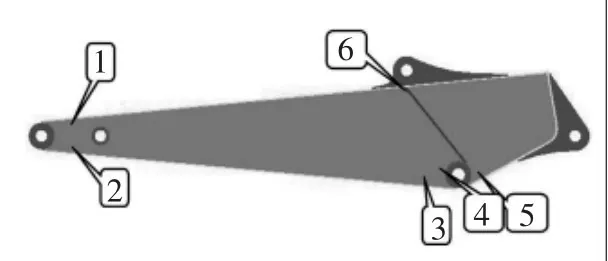

液压挖掘机斗杆的二维简图如图1 所示。斗杆由侧板、上盖板、下盖板、隔板、耳板、铰点孔系组成。斗杆上共有5个孔系,它们分别是斗杆与动臂的铰接孔D、斗杆与铲斗的铰接孔H、铲斗液压缸与斗杆的铰接孔G、斗杆液压缸与斗杆的铰接孔F、铲斗连杆接机构与斗杆的铰接孔M,铰接孔座均是焊接在斗杆箱型结构两侧板上。斗杆的焊接接头主要有:(1)角接接头,如侧板与上下盖板的焊接;(2)对接接头,如斗杆与动臂的铰接孔系与两边侧板的焊接;(3)T 型接头,如耳板与盖板的焊接。

图1 斗杆的二维简图

3 基于名义应力法的BS 标准评估方法

大量的试验研究与工程实际应用表明,焊接接头的疲劳性能用应力范围来描述是科学的[4]。BS 标准的S-N曲线是科研工作者利用大量的试验得到的,该曲线使用应力范围和循环数表示,并且是双斜率曲线,没有截止线;BS 标准按照焊接接头结构细节、承载方向、加工要求把S-N 曲线分为不同等级,用字母A、B、C、D、E、F、F2、G、S、T、W、X 表示。

BS 标准的疲劳寿命预测的原理是Miners 损伤累积理论,BS 标准中的损伤比定义为[6]:

式中,Δσ0为评估点的S-N 曲线拐点处的应力值;m为SN 曲线的斜率,ni为载荷谱中事件循环数,Δσi为载荷谱中该事件的应力范围。

根据损伤累积理论,应力范围Δσi作用循环次数n次的疲劳损伤为ni/Ni,则在一段载荷谱的总损伤D为:

式中,k为载荷谱中不同应力范围的等级数。

BS 标准对焊接结构的评估路线为[4]:(1)首先应指定待评估点的焊接位置;(2)若有动应力实测数据,通过编谱而获得该点的应力谱范围,转到第(5)步;(3)若没有动应力数据,只有载荷谱,需要创建有限元模型;(4)根据载荷谱以及有限元模型获得该评估点的应力谱范围;(5)根据该点的焊接接头类型的细节以及承载方向,在BS 标准中选择对应的S-N 曲线的疲劳级别及相关参数;(6)根据式(1)计算损伤比,根据载荷谱中的不同应力范围与循环次数,按式(2)计算总损伤,最后确定疲劳寿命。

4 挖掘机斗杆疲劳寿命的计算

4.1 斗杆的有限元静力分析

运用Pro/E 软件建立三维几何模型;通过Pro/E 与ANSYSWorkbench的无缝连接,导入ANSYSWorkbench中划分网格,按照Q345 设定材料属性;最后施加边界条件和载荷[9]。静力分析的载荷是按照液压挖掘机结构强度试验方法计算而来,载荷的计算主要考虑偏载和正载两种情况[8]。对某22t 液压挖掘机进行有限元计算得到斗杆的等效应力云图如图2 所示。

图2 斗杆应力云图

静力分析结果可知,偏载工况下斗杆与动臂的铰接孔系焊接处的应力值为129MPa,正载工况下其应力值为110MPa,均没有超过材料的屈服极限,尚处于弹性变形区,说明可以利用名义应力法进行寿命评估。

4.2 斗杆焊接疲劳评估点的选取

斗杆疲劳评估点的选取遵循原则有:(1)根据斗杆的焊接型式与工作装置静强度分析结果来确定疲劳评估的位置;(2)选取实际工程中所遇到的发生疲劳裂纹的位置。

斗杆疲劳评估点选取结果如图3 所示。斗杆与动臂铰接孔座焊接部位易出现疲劳裂纹,因此选择了围绕孔系的评估点3、4、5;铲斗与斗杆铰接孔系处受交变冲击载荷较多,选取了评估点1、2;耳板与上盖板焊接并且靠近隔板上部,其接头多且受力复杂,选择为评估点6。

图3 斗杆的评估点

4.3 评估点动应力谱的编制

挖掘机作业流程包括铲斗挖掘、动臂提升与回转、卸料、空回四个过程,在一个作业循环中阻力多大,频率是多少,无法用确切的数字表述,具有随机性[6]。对随机载荷进行统计计数,E.Gassner,F.W.Griese 和E.Haibach 提出了标准载荷累积频次分布,它的形式均由指数函数描述[5]。M.Hanke 给出的数学表达式为:

式中,x为载荷水平;xm为最大载荷;a为载荷分段数;H为对应于x 载荷水平的累积频数;H0为最大累积频数。

液压挖掘机按照每天工作8h,每年300d,一个工作循环时间30s,则年循环次数N年=(300×8×60×60)/30=288000 次。

[3]指出正常挖掘危险截面最大应力为62MPa,铲斗撞击地面时的危险截面最大应力为132.6MPa,可作为参考,按照斗杆正载与偏载工况的静力分析结果编制计算谱[3]。

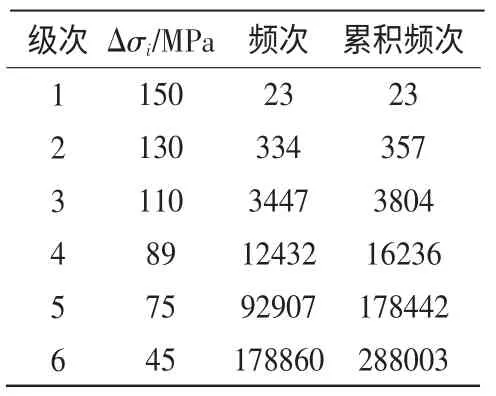

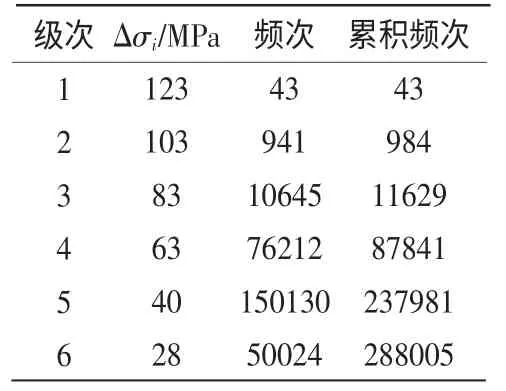

根据挖掘机载荷的随机规律,选择指数n=2,H0=N年=288000 次,a=6,其累积频次分布近似为高斯正态分布,根据式(3)计算所得评估点的6 级动应力谱如表1~表6所示。

表1 评估点1 动应力谱

表2 评估点2 动应力谱

表3 评估点3 动应力谱

表4 评估点4 动应力谱

表5 评估点5 动应力谱

表6 评估点6 动应力谱

4.4 斗杆疲劳评估与计算结果

经过BS 标准的评定[7],选择与评估点细节相近的相应疲劳级别,查取相关参数代入式(1)、(2),计算得到斗杆各个评估点的疲劳损伤与疲劳寿命如表7 所示。

从表中可以看出评估点4、5的寿命超过10a 以上,满足正常工作的需求。评估点3的寿命最短为6.16a 年,在实际工程中遇到的也是最易发生疲劳的地方,与实际相符合,需对此改进;还有评估点1、2、6的寿命低于10a的要求,须对这些点加以关注。

表7 斗杆寿命评估结果

5 结语

本文通过对某22t 液压挖掘机斗杆进行静力分析,利用分析结果编制评估点的动应力谱,利用BS 标准评估方法对液压挖掘机斗杆焊接疲劳进行寿命评估。结果表明:斗杆与动臂铰接的孔系处焊接疲劳寿命最短,与实际情况相符合,须对此处结构加以改进,其余评估点基本满足设计要求。

[参考文献]

[1]陈传尧.疲劳与断裂[M].武汉:华中科技大学出版社,2002.

[2]周张义.高速货车转向架焊接部件疲劳强度研究[D].成都:西南交通大学,2009.

[3]刘渭祈,许承东,彭瑞棠.WK-10 挖掘机斗杆疲劳寿命估算[J].矿山机械,1995(4):32-35.

[4]李晓峰,谢素明,时慧焯,等.车辆焊接结构疲劳寿命评估方法研究[J].中国铁道科学,2007,28(3):74-77.

[5]刘义伦.工程构件疲劳寿命预测理论与方法[M].长沙:湖南科学技术出版社,1997.

[6]高月华,高振方,秦淑华.工程机械载荷谱及其测定方法[J].工程机械,1979(8):36-42.

[7]BS7608-1993,Fatigue Design and Assessment of Steel Structures[S].

[8]林幕义,史青录.单斗液压挖掘机构造与设计[M].北京:冶金工业出版社,2011.

[9]浦广益.ANSYS Workbench 12 基础教程与实例详解[M].北京:中国水利水电出版社,2010.