基于数字化模型的转子工艺自动设计

孙治丰 ,陈晓峰 ,付少龙,王红艳

(1.哈尔滨汽轮机厂有限责任公司,哈尔滨 150046;2.哈尔滨工业大学 机电工程学院,哈尔滨 150001)

1 引言

产品数字化定义技术,又称基于模型的数字化定义技术[1](MBD,Model Based Definition),是一种使用三维CAD 软件中的三维数字化数据来提供产品及其零部件的信息的技术[2-3]。它改变了传统模式下的用三维实体模型描述几何形状信息,而用二维图纸来定义产品的尺寸与公差以及工艺信息的定义方法,数字化模型也取代了传统的二维图纸成为设计制造中的唯一数据来源。总体来讲,产品数字化定义经历了从二维到三维的发展过程[4]。

2 数字化模型的的数据内容

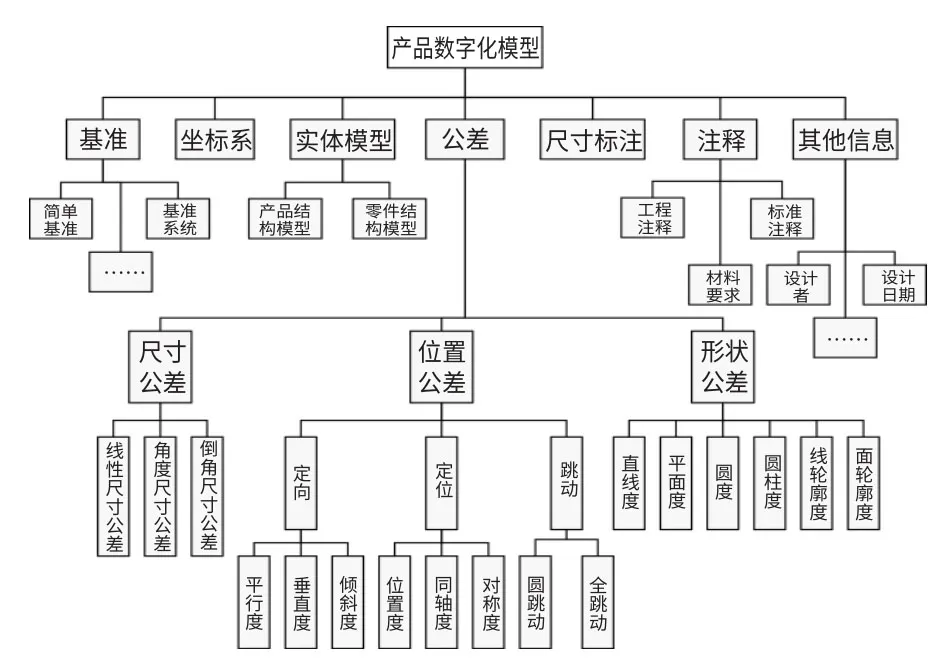

产品的数字化定义模型数据内容主要有模型基准、模型坐标系统、实体模型、尺寸公差标注、注释信息以及其它定义数据。产品数字化定义模型数据集内容构成如图1所示。

3 转子模型中特征加工方法的选择

由产品数字化定义模型的组成结构可知,任何一个产品或零部件都可以分解为若干个待加工的特征。在确定了其各个特征的加工方法以后,产品整体的加工方法也就随之确定了。因此,产品工艺设计中加工方法的选择过程实质上是各个组成特征的加工方法确定过程。特征加工方法的选择主要考虑加工表面的尺寸精度和表面粗糙度值、零件材料性能、零件热处理状况等因素。

图1 产品数字化模型的内容组成

工件加工表面的尺寸精度和粗糙度在很大程度上决定了加工方案的选择,如果尺寸精度较高、粗糙度值较低,则需经过多次加工工序才能达到所要求的精度,如对于精度要求较低的外圆柱面,一次粗车加工即可,而对于高精度的外圆面则需采用粗车→精车→磨削的加工方案。零件材料的韧性、脆性、导热率等性能对切削加工方法的影响较大。对于强度和硬度较低、塑性较小且导热率较高的材料切削性能较好,一般的加工方法均可加工,而对于合金类材料则需选择特定的加工方法。此外,零件热处理后对于材料性能改变较大,热处理前后的加工方式有较大改变。热处理工艺的工序安排也是工艺规划中一项重要的内容。

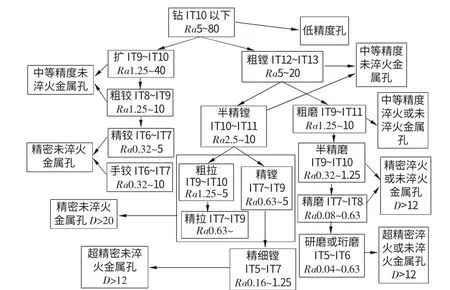

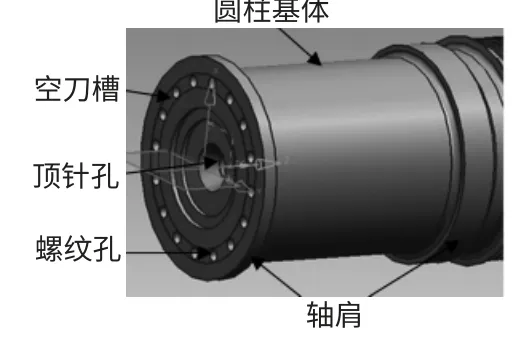

汽轮机转子属于典型的回转类零件,图2所示为某中高压整体锻制转轮型转子整体结构图,由其形状结构特点可知,转子的加工主要是圆柱特征外圆表面以及孔特征内表面的加工,为了选择合理的加工方式,首先需要分析转子的精度要求以及各种加工方式所能达到的精度范围。外圆表面各种加工方式所能达到的精度等级如图3所示;孔的各种加工方式及所能达到的精度等级如图4所示。

图2 某型号转子的三维整体结构示意图

图3 外圆面加工链网络图

图4 孔加工链网络图

转子外表面中主要表面的粗糙度要求为Ra0.4 至Ra0.8,其余表面为Ra3.2。由图3 可知转子外圆表面采用粗车-半精车-精车-精细车的加工方式即可达到精度要求。孔的表面粗糙度要求为Ra1.6 至Ra6.3。由图4 可知采用钻-粗镗-半精镗的加工方式即可达到精度要求。

4 产品模型中特征加工顺序安排

加工顺序是指产品加工工序的先后排列次序,它直接决定了加工质量的好坏、生产效率的高低以及产品的整体经济性。加工顺序的编制是一个比较复杂的问题,需要考虑很多相关因素,遇到的实际情况也千差万别。因此,加工顺序的编制没有统一的方法可循。一般来讲,主要考虑以下几方面的问题。

(1)特征的加工顺序。一般而言,应首先加工零件中主特征的加工面,后加工附加特征的加工面;先加工圆柱、圆锥等特征的外表面,然后加工光孔、螺纹孔等特征的内表面。对于某一具体特征加工面而言,应先安排其粗加工工序,后安排精加工工序。

(2)加工基准面的选择。对于产品的加工工艺而言,主要考虑的基准是定位基准。选择定位基准要遵循以下几项原则:定义基准与设计基准重合的原则;精基准首先加工的原则;粗基准一般只能使用一次的原则;安装面与导向面时应选择尺寸较大的面的原则。

(3)特征中加工面的加工顺序。产品的主要特征加工面一般是指比较重要的特征表面或者是精度和表面质量都要求比较高的特征表面。这种表面直接影响到整个产品的整体质量。由于精度高、加工过程复杂,工序较多,因此应首先安排主要特征表面的加工顺序,次要表面的加工可适当的安排在其中即可。

(4)特征中辅助工序的安排。辅助工序一般是指热处理及钳工修理等工序。对于热处理工序而言,一般可以分为四类,即改善切削性能的热处理、改善力学特性的热处理、消除加工导致的内应力的热处理以及增加表面性能的热处理。根据其目的的不同即可推断合理的加工工序安排。一般而言,改善切削性能的热处理应放置在切削加工工序之前;改善力学特征的热处理以及消除加工导致的内应力的热处理应放置在粗加工工序与精加工工序之间进行;增加表面性能的热处理则应放置在最后进行。对于钳工修理、去毛刺、打蜡等工艺,则应按照工艺的要求适当的安排在不同的工序之间或整体加工完成之后进行。

5 基于产品特征的转子加工工序生成

产品的工艺设计过程就是根据产品的特征外形面选择合适的加工方法和制造资源的过程。将每个外形面选择合适的加工方法和加工设备之后,按照一定的规则组合排序即可完成整个工艺的设计。

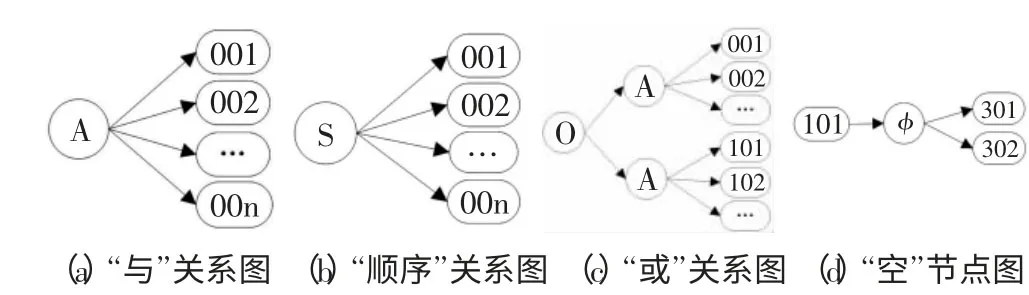

本文采用基于AOS 树的方式生成产品的加工工序。AOS 树是一种用来表示产品的工艺特征元结构的树型结构图。AOS 树由一个根节点,若干个关系节点和若干个数据节点组成。数据节点表示工艺特征元,关系节点用来表达数据节点之间的关系,有A(And)型节点、O(Or)型节点以及S(Sequence)型节点、φ(空)型节点四种类型,分别代表四种基本关系。

(1)A 型节点:A 型节点表示“与”关系,此类型节点下的数据节点为并列关系,且所有的数据均要使用,但顺序可以是任意的,如图5 中(a)所示。

(2)S 型节点:S 型节点表示“顺序”关系,此类型节点下的数据须按照固定的顺序执行,即001→002→…→00n,如图5 中(b)所示。

(3)O 型节点:O 型节点表示“或”关系,此关系节点下的数据具有互斥关系,在选择时只能选择其中之一,如图5 中(c)所示。

(4)φ 型节点:φ 型节点表示此节点下的数据可以选择,也可以不选,在选择时按照A 型节点的方式进行。如图5 中(d)所示。

图5 AOS 树中关系示意图

图6 汽轮机转子调端轴颈段结构图

在分析完AOS 树的表达方法之后,以调端轴颈为例,调端轴颈结构图如图6所示,建立其对应的AOS 树。调端轴颈段的主特征为基体圆柱,其它辅助特征包括轴肩、倒圆角、顶针孔、空刀槽以及螺纹孔。按照加工工序的排列准则,应先加工左端面的顶针孔,然后加工外圆柱面,接下来是端面、轴肩、倒圆角、空刀槽以及螺纹孔的加工。调端轴颈段详细的AOS 树如图7所示。

图7 转子调端轴颈段的AOS 树

在建立产品的AOS 树之后,通过对所建立的AOS树进行遍历即可生成对应的加工工艺。AOS 树的遍历规则如下:从AOS 树的根节点出发,不同的节点类型采用不同的遍历方法,当遇到S 型节点时,则按照顺序遍历其中所有数据即可得到工艺路径;遇到O 型节点是,则其中任意一项数据产生一种工艺路径;当遇到A型节点时,则按任意顺序遍历其中所有数据即可得到一种工艺路径。对图6所示的AOS 树进行遍历可得到以下加工工艺:钻顶针孔→镗顶针孔→钻顶针孔底孔→攻丝,粗车轴颈外圆面→精车轴颈外圆面→抛光轴颈外圆面,铣左端面→精车左端面,铣空刀槽→精车空刀槽,钻螺纹孔→攻丝螺纹孔,粗车轴肩1→精车轴肩1→抛光轴肩1,粗车倒圆角1→精车倒圆角1,粗车倒圆角2→精车倒圆角2,粗车轴肩2→精车轴肩2→抛光轴肩2。

6 结论

本文主要研究产品数字化定义模型及其相关应用技术,确定产品数字化定义模型的数据内容。从产品数字化定义模型的基础理论及功能要求出发,确定模型中应包含的产品数据信息内容,并以某型号转子的调端轴径为例,给出了外圆面和孔加工方法选择的原则和加工工序安排,最后根据产品的特征构成采用AOS 树的方法生成了加工工序。

[1]Scott Knoche.Model Based Definition [J].Aerospace Special Section,2006(6):2-7.

[2]QiuZhong Zhou,QingChun Fan.MBD Driven Digital Product Collaborative Definition Technology[C]//2010 Third International Conference on Intelligent Networks and Intelligent Systems,2010:661-664.

[3]冯廷廷.基于MBD的飞机装配工艺规划与仿真[D].南京:南京航空航天大学,2011:7-11.

[4]简建帮.基于MBD的飞机结构件协同设计制造技术的研究与实现[D].南京:南京航空航天大学,2010:2-5.