线切割技术在模具加工中的应用

李玉杰

(同汇模具厂,黑龙江 齐齐哈尔 161000)

1 引言

随着模具行业的飞速发展,复杂形状的模具零件日益增多,传统模具的加工方法很难满足工件所需精度的要求,线切割加工是在电火花加工的基础上发展而来的,由于具有不需要制作专用电极、加工周期短、自动化程度高等突出优点,在满足工件加工精度和表面粗糙度的前提下,能够较好地完成加工的任务,不但降低了成本,也提高了加工效率。

2 线切割加工的工作过程

线切割加工是在电腐蚀原理的基础上,连续运动的细金属(如钼丝)以高频电源的负极作工具电极,以工件接高频脉冲电源的正极进行电火花放电切割。具体工作过程为:钼丝正反向往复运动,由脉冲电源提供能量,在工件与电极丝间注入工作液介质,电蚀产物由循环流动的工作液介质带出。工作台在X、Y 轴坐标方向实现进给运动,并根据电火花的放电间隙作伺服进给运动,从而实现对工件的加工。

3 凹、凸模的加工工艺分析

(1)凹、凸模作为复合模最重要的部件,其加工质量的好坏直接影响着工件的加工精度和表面粗糙度。由于冲裁时会受到冲裁力的作用,内部产生很大的应力,切割加工使得内应力重新分配,会导致较大变形的产生,因此,加工前要进行淬火处理,同时,毛坯件的材料以及加工路线也会对变形造成影响。

(2)凹、凸模的凹角与尖角。线切割加工过程中,钼丝的运动是以电极丝的中心轨迹来进行的。钼丝直径d和放电间隙ω 使得钼丝运动的中心轨迹与加工表面相差一个Δ的距离,即Δ=d/2+ω,计算电极丝的中心轨迹时要考虑该距离Δ。凹角只得加工成圆角,Δ 越大,拐角处圆弧的误差也就越大。因此,线切割凸类零件时,钼丝运动的中心轨迹应相应加上距离Δ;凹类零件相应的减去距离Δ。

(3)过渡圆半径。工件的形状和加工精度是影响过渡圆半径大小的主要因素,通常过渡圆半径随着工件厚度的增加而相应的增大。凹凸模配合间隙间也应增加过渡圆。

4 模具的结构设计

(1)模具的结构形式。根据铁芯片零件的具体结构、材质以及尺寸,选择合理的复合模结构,为确保冲裁的加工精度,本文采用正装复合模结构。

(2)模具的材质。根据电磁铁芯片的零件技术要求,凹凸模选用Cr12 材料较为合理。经热处理后,其硬度为58~60HRC,对于固定板、选料板,选用Q235 就能满足其要求,而冲孔芯子的材料为工具合金钢。

(3)冲裁压力。根据凹模的刃口长度l、板料厚度t、以及硅钢板的抗剪强度τ 来计算冲裁压力的大小。

(5)凸凹模的高度。由模具设计手册可知,凹凸模的最小壁厚是δ=1.6mm,在满足所需强度的情况下,取凸凹模的壁厚为2.6mm。凸凹模的高度h 主要由固定板的厚度、卸料板的厚度以及其它部分组成,结合实际情况,取其高度h=56mm。

(6)冲裁的间隙。根据硅钢片5mm的厚度,查阅相应的模具设计手册,冲裁间隙通常为0.02~0.03mm,在满足工件加工精度和表面粗糙度的前提下,线切割时的初始间隙为0.01mm。

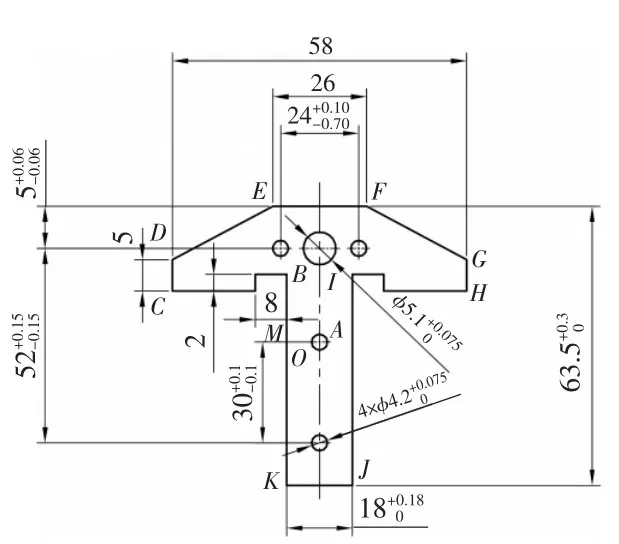

图1 电磁铁铁芯片零件结构图

5 线切割加工的实例分析

电磁铁铁芯片的零件图如图1所示,采用硅钢片材料,厚度为5mm,其厚度很薄,毛刺很难满足冲裁质量的要求,使用线切割加工可以提高工件的加工精度和使用寿命。

(1)线切割加工铁芯的工艺路线。为了最大限度地减小加工变形,要选择合理的起始点和加工路线,以O 点为起始点,A 点为穿丝点,按图中的AOBCDEFGHIJKA 路线进行切割。在切割凹、凸模时,先切割其内孔,之后加工其外形,对于外形的加工,选择O 点为切割点,以点M为穿丝点,同时确保好M 点、O 点以及A 点的位置关系和钼丝的偏移量,确保好配合间隙的要求。

(2)线切割加工铁芯的间隙配合。在保证线切割加工精度和表面粗糙度要求的前提下,切割加工时初始间隙设为0.01mm,冲裁时的间隙为0.02~0.03mm。

6 线切割加工的注意事项

(1)所需加工的工件,表面不能有氧化层,同时其表面要磨平并进行退磁处理;

(2)为避免工件产生变形,需做好充分的准备:凹凸模钻好穿丝孔→加工凹模穿丝孔、定位孔等→热处理→磨削消磁,之后方可进行线切割加工;

(3)线切割加工时,为选择合适的补偿量,之前要进行钼丝和放电间隙的检测;

(4)考虑到凹模和凸凹模很小的配合间隙,在保证工件良好精度和表面粗糙度的前提下,不同阶段选择不同的电规准以及对机床的调整;

(5)若模具采用倒装复合模的结构形式时,加工的凹凸模要有一定的锥度;

(6)考虑到切割加工时工件的表面伴随着残余应力、变形、裂纹等缺陷,加工前对凹模和凸凹模进行研磨,以去除其熔化层,减少其缺陷,提高模具的使用寿命。

7 结语

线切割加工时模具加工的主要形式之一,尤其在复杂形状的加工扮演着极为重要的角色,本文通过实例详细阐述了线切割技术在模具加工中的应用,制订出合理加工工艺路线,对提高工件的加工精度、改善工件表面粗糙度有着重要的影响,实际效果表明,达到了良好效果,从而提高生产效率,为以后类似产品的加工提供一定的参考价值。

[1]郭庆华.线切割在模具加工中的应用[J].现代制造技术与装备,2010(4):51-52.

[2]柳鹏旭.数控线切割技术在模具设计与制造中的应用[J].新疆农机化,2009(1):58-60.

[3]杨兴永.模具加工中线切割技术的应用分析[J].哈尔滨职业技术学院学报,2010(4):117-118.

[4]蔡乐安.铁芯模具的线切割加工与设计[J].电加工与模具,2002(5):50-52.