超(超)临界直接空冷机组空冷系统模型建立

卢日时,赵云云

(哈尔滨汽轮机厂辅机工程有限公司,哈尔滨 150090)

1 引言

我国的能源结构决定了在未来很长一段时间内燃煤火力发电厂会占据电力行业中的较大份额。火力发电需要消耗大量的水资源,而我国又是一个贫水国家,人均占有水量仅有世界人均水平的1/4,是世界上人均占有水资源最贫乏的13个国家之一。近年来,日益凸显的缺水问题限制了部分地区火力发电厂建设和发展。所以空冷机组在水资源缺乏的地区得到了广泛应用,并具有广阔的发展潜力。

国内先后引进投产了200MW、300MW、600MW 和1000WM 等级的空冷机组,这些大型空冷机组的投运,提升了国内空冷机组的应用水平。尤其是世界上首台1000WM 超超临界直接空冷机组2010 年在灵武电厂的成功引进投产,标志着我国在直接空冷机组应用技术方面走在了世界前列。由于1000MW 超超临界机组在发电煤耗、减少污染物排放、节约水资源等方面具有明显的优势,将是我国未来空冷机组建设的优选。直接空冷机组的整体性能体现在设计和运行两个方面,针对直接空冷系统的运行特点,在直接空冷机组设计和运行必须考虑空冷凝汽器的背压、散热面积、风机电耗、环境因素等方面的相互关系,以期使直接空冷机组的安全性、经济性得到保证和优化。

本文着眼于1000MW 超超临界直接空冷机组空冷系统主要参数关系模型建立,其研究成果对发展我国超(超)临界直接空冷机组自主设计与生产技术具有重要意义。

2 研究内容

直接空冷系统又称空气冷凝凝汽器(ACC)系统,是指汽轮机的排汽直接用环境空气通过散热器蒸汽冷凝成凝结水。直接空冷系统凝汽器由散热器组成,根据散热器管束内部蒸汽和凝结水的相对流动方向,又分顺流空冷和逆流空冷。其中顺流空冷冷却大部分(约75%~80%)的汽轮机排汽,未凝结的蒸汽进入到逆流空冷系统中凝结,最后由逆流凝汽器上部的真空抽吸设备抽出不凝结气体,避免在运行过程中空冷系统内部的形成死区,导致换热恶化。

研究直接空冷系统的变工况特性就是要确定空冷凝汽器压力的影响因素,找出各因素对空冷凝汽器压力的影响规律。通过对空冷凝汽器全工况运行性能研究,分析汽轮机背压在各个不同工况下随初始温差等因素的变化规律,为优化运行直接空冷系统和提高空冷系统的经济性提供了理论依据。

3 直接空冷系统数学模型

3.1 空冷凝汽器传热计算

式中,Qs为管内蒸汽凝结放热量,kJ;Gs为汽轮机排汽量,kg/s;hs为汽轮机排汽焓,kJ/kg;hc为凝结水焓,kJ/kg。

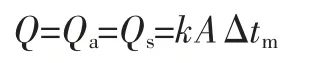

式中,Qa为管外空气吸热量,J;vF-空冷凝汽器迎面风速,m/s;ta1为空气进口温度,℃;ta2为空气出口温度,℃;AF为空冷凝汽器迎风面积,m2;ρa为空冷凝汽器入口空气密度,kg/m3;ca为空气比热,J/(kg·K)。(3)空冷凝汽器总换热量不考虑空冷凝汽器的散热损失,根据热平衡原理有:

式中,Q为空冷凝汽器总换热量,J;A为空冷凝汽器总换热表面积,m2;k为空冷凝汽器总换热系数,W/(m2·K);Δtm为对数换热温差,℃。

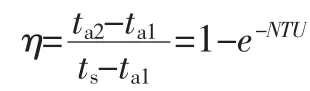

(4)空冷凝汽器的传热单元数NTU 及效率η

式中,AF为散热器的迎风面积,m2;AG为散热器光管外表面积,m2;kG为光管换热系数,W/(m2·K);Z为光管面积与迎风面积之比Z=AG/AF。

(5)空气通过散热器温升Δta

(6)空冷凝汽器蒸汽的凝结温度ts及排汽温度

通过对空冷凝汽器传热方程、能量平衡方程、空冷凝汽器效能、传热单元数的推导,可计算出空冷凝汽器内凝结温度:

排汽管道的散热损失,一般惯例都是采用对温度取温降的方法处理。温降的取值由管道直径、保温厚度、管道走向、长度决定,通常数值基本相同,为2℃~3℃。

空冷凝汽器压力查水蒸气性质表可得。

3.2 汽轮机末级排汽压力

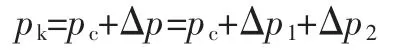

汽轮机末级排汽压力(汽轮机背压)或者凝汽器压力一般被理解为冷端压力,如果严格一点来说,二者却是两个完全不同的压力。一般来说低压缸末级动叶片出口截面处的静压力是汽轮机背压,以pk表示。而空冷凝汽器内部静压力称为凝汽器排汽压力,以pc表示。

由于空冷机组的凝汽器压力和背压在数值上是有很大差别的,考虑压损,存在以下计算模型:

式中,pk为汽轮机末级排汽压力,kPa;pc为空冷凝汽器的压力,kPa;Δp1为排汽管道中的压力损失,kPa;Δp2为水蒸汽柱引起的压差,kPa。

式中,D0表示末级排汽流量;下角标od 代表变工况。

电站直接空冷系统是在额定工况下设计的(简称设计工况),各设计参数如设计背压、冷却面积、设计汽温是通过多种经济技术方案的比较优化得到的,直接空冷系统在设计工况下运行,理论上应该能达到最佳运行状态。

排汽压损与空冷系统的结构有关,目前没有统一的数值和计算方法,如给定空冷系统的结构尺寸,可以通过理论计算和数值模拟方法进行计算,作为设计参考依据。目前通常采用如下方法,初设时采用经验数值设计,待设计院提供管道设计结果后,对管道内流动通过数值软件进行核算,根据计算结果修订取值。

3.3 ITD的优化

直接空冷系统初始温差(ITD),即汽轮机排汽饱和温度与进入空冷凝汽器的空气温度之差。当确定了环境温度和ITD 值后,汽轮机的排汽的相关参数(饱和温度、压力、出力和排放的热量)也随之确定。因此,ITD 值的高低影响到机组发电量和空冷凝汽器面积。ITD 值直接反映了空冷系统初投资和运行费用的关系。ITD 值高,空冷凝汽器可利用的传热温差就大,根据传热学公式,那么所需散热面积相对就小,那么空冷系统初投资就少,但汽轮机热效率降低,机组煤耗上升,运行费用上升;ITD 值低,则反之。所以,需要综合考虑多种因素确定ITD 值。

直接空冷系统的优化最常用的方法就是年费用最小法,即计算某工程多种可能实施方案的一次性投资,以及在经济服务年限内逐年支付的运行费用;然后按动态经济规律将投资与运行费用换算到指定年,再在经济服务年内等额均摊,最后比较各方案的年总费用,最佳方案为年最少费用的方案。所以选取空冷系统的年总费用作为寻优过程的目标函数。计算过程:首先假设一系列ITD值,根据假设值计算出的各个ITD 对应的年总费用,其中最小的年总费用对应的ITD 值为最佳ITD。

4 模型建立及应用实例

本模型使用Excel 表结合VB 程序实现,输入界面如图1。分别以某电厂1000MW 空冷机组为例验证模型计算的准确性。

(1)散热面积设计结果

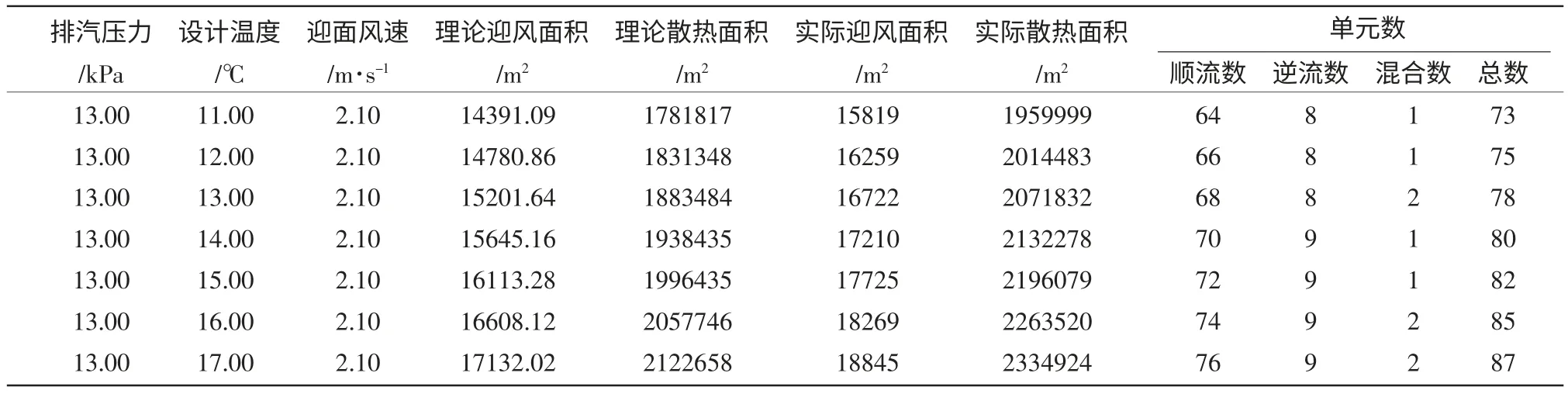

电厂所处环境夏季温度为29.3℃,排汽压力为33kPa,考核工况设计结果1971780m2小于设计工况结果2132278.225m2,最终结果取值为设计工况设计结果80个散热单元,2132278.225m2,结果输出见表1、表2。

图1 模型输入界面

表1 1000MW 空冷机组不同设计温度下散热面积输出结果

表2 空冷凝汽器系统考核工况计算及要求

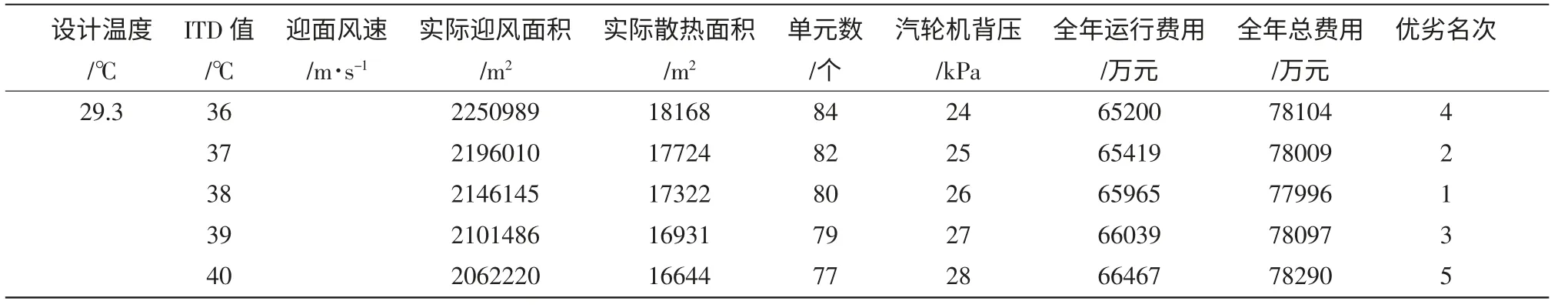

表3 不同ITD 值输出结果

电力设计院设计结果为2133220m2,数值差别为(2133220-2132278.225)/2133220=0.04%。散热单元数相同。

(2)设计背压计算

散热面积为2133220m2(电力设计院结果),散热器迎面风速2.1m/s,环境温度为14.00℃时机组背压为12.8kPa(设计工况)。环境温度33.00℃时机组背压为25.75kPa(考核工况)。

(3)ITD 优化结果

受上网电价、煤价、水价、空冷凝汽器单价、风机单价等数据限制,本设计实例ITD 优化结果为估算。ITD 优化结果前5 名为38、37、39、36、40。受夏季考核工况的限制,为满足机组夏季运行背压要求,设计ITD应小于:43.7℃。不同ITD值输出结果见表3。

5 结论

针对直接空冷系统的运行特点,在直接空冷机组设计和运行必须考虑空冷凝汽器的背压、散热面积、风机电耗、环境因素等方面的相互关系,通过建立空冷系统主要参数相互关系的模型,根据模型的计算结果选择ITD 最佳值,分析直接空冷机组的运行的安全性、经济性,从而为直接空冷系统的优化运行和提高经济性提供理论依据。

[1]高玉忠.电站直接空冷凝汽器变工况计算与特性分析[J].上海汽轮机,2001(3):5-8.

[2]杨立军,杜小泽,等.火电站直接空冷凝汽器设计及校核计算和性能分析[J].现代电力,2006,23(6):50-53.

[3]胡鹏飞,谢诞梅,等.超超临界空冷机组冷端优化技术探讨[J].热力发电,2011(6):25-28.

[4]付玉玲,胡三高,等.直接空冷系统初始温差值的优化分析[J].动力工程,2006,26(3):403-406.