20CrMnTiH齿轮钢顶锻表面裂纹工艺研究探讨

杨 彬

(新疆八一钢铁股份有限公司 轧钢厂棒线分厂,新疆 乌鲁木齐 830022)

1 20CrMnTiH齿轮钢的应用基本要求

1.1 加工性要求

衡量齿轮钢的质量,“可加工性”质量是前提,齿轮钢的可加工性要求主要包括:尺寸精度、热加工性能(包括热顶锻和锻后可加工性能)、对热处理工艺的适应性、切削加工性等。但随着齿轮行业的发展,用户对淬透带的要求将越来越高,目前,高档次的齿轮加工厂都对入厂齿轮钢的淬透带值提出了严于标准的要求。

1.2 使用性要求

齿轮行业最重要的任务是生产出优质的齿轮,即较高的“使用性”质量。研究表明:就齿轮钢的使用而言,齿轮的失效大部分是疲劳引起的,疲劳损坏中的主要表现形态是表面接触疲劳,它是齿轮失效最普遍的形式,主要表现为点(坑)蚀或剥落。接触疲劳损坏的主要内因是钢中难变形的氧化物夹杂(如Al2O3等)与基体的界面处在运转过程中过早地萌生裂纹,在交变应力的作用下促使裂纹扩展,导致齿轮过早失效。

2 20CrMnTiH齿轮钢的质量现状与质量控制

2.1 尺寸精度的现状与质量控制

近几年来,特别是在实施了“特钢核竟工程”后,特钢厂已将老式的横列式轧机进行了半连轧或成品轧机单拖改造,并将胶木瓦支承改为轴承,钢材的尺寸精度有了较大的提高,基本能够满足GB/T702中的2组尺寸精度,尤其是小型车间成品孔设计上采用了由孔型两侧用切线连接的扩张角法代替了原来的双半径圆弧法,钢材的尺寸精度又有较大的提高。因此,目前,齿轮钢尺寸控制的重点主要是:孔型的加工精度;坯料加热的温度和均匀性;换辊和配辊制度的合理性;调整工的操作技能和责任心。

2.2 热加工质量现状与质量控制

2.2.1 热加工质量现状

衡量钢材的热加工质量,主要从两个方面:一是,钢材的热顶锻质量;二是,顶后毛坯的可加工性,它主要受钢材表面质量和内部裂纹的影响。目前,随着生产设备的不断改进、工艺水平和操作技能的不断提高,我厂齿轮钢的表面质量和低倍质量大幅度提高,一次顶锻合格率和低倍检验合格率也逐步上升,热加工质量总体较好。

2.2.2 连铸坯质量控制重点

20CrMnTiH齿轮钢在顶锻时,较易出现裂纹,显微发现:裂纹处基体组织为不平衡的铁素体和珠光体,裂纹边缘为1.5mm的脱碳层,裂纹处光滑,无裂纹延伸。分析其成因:组织缺陷由于连铸坯中存在的表层(表面)缺陷,如果在轧钢过程中不能消除,就会暴露在钢材上或热顶锻试样上。

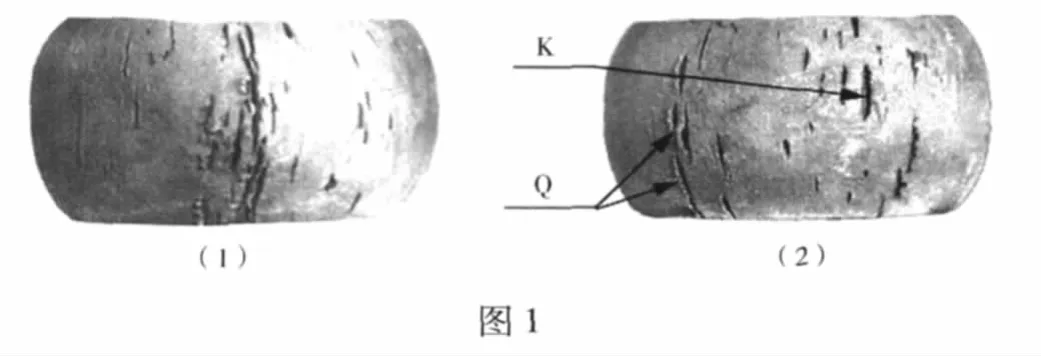

(1)皮下气泡、表面气孔等缺陷。这类缺陷是造成热顶锻开裂的主要原因之一。在热顶锻不合的试样中占较大的比重。图1是连铸坯横断面上存在严重皮下气泡(含表面气孔)的照片。

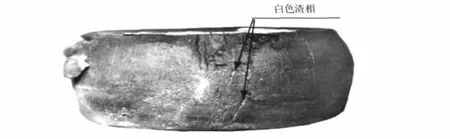

(2)表面夹渣及表层夹杂物。有表面夹渣的钢材,经热顶锻后一般表现出的缺陷比较明显,图2所示。

图2 夹渣引起的开裂

图2裂缝中还有白色渣相残留的白色渣相,开裂缺陷杂乱,常与结疤、翘皮类缺陷并存。此类缺陷,极易认定为辊印引起的簇带状折叠缺陷。然而,仔细观察会发现裂口的侧壁是不光滑的,带有一定的撕裂口。

2.2.3 连轧过程中质量控制重点

轧钢工序可以改善钢的铸态组织,减轻甚至消除一些炼钢缺陷,比如较小的皮下气泡、缩孔等。但是,若轧制工艺不合理,尤其加热制度和加热工艺不合理,反而会使炼钢缺陷扩大化。在加热炉能力低于轧机能力的情况下,难免采用强化加热,炉温偏高,钢坯表面尤其钢坯角部就容易出现过热甚至过烧。如果遇到所用烧嘴的火焰较长(比如空煤比不合适时产生的火焰),则更易在钢坯的角部出现局部过烧现象。

(1)折叠。在热顶锻试样缺陷中,有相当大的比重是折叠问题。折叠大多是由于某一轧制道次出现过充满现象(耳子),在后部道次中再轧时形成折叠。还有一些折叠是因为中间道次轧件上出现较深的划伤或轧件“缺肉”等因素造成的凹沟,经后部道次轧制时形成折叠。一般情况下,折叠缺陷最明显的特点是沿着钢材长度方向延伸的直线型裂口,长度通常较大;裂口的侧壁经过了辊轧比较光滑。在热顶锻试样上,最常见的折叠表现形式有三种:①清晰的开裂。它的特点是在试样上表现为一条(或二条)沿试样长度方向贯通的裂缝,裂缝的两侧壁清晰较光滑,与非折叠试样裂壁的外观有明显的区别。②一侧呈锯齿形或褶皱形的通长开裂。它与试件表面的夹角一般小于300,是在轧制时由于出现薄而宽的耳子,经再轧折合而成。③接近压合的折叠。这种折叠在热轧钢材表面较难看出,在一条直纹上有粘连的地方,但它的裂口比较清晰,是一条整体的长折线,与钢质问题造成的撕裂性裂口有明显的区别。

(2)辊印和褶皱。当轧槽使用过度或钢轧辊由于冷却效果不好而在轧槽上结瘤时,会在轧件上轧出网状凹凸不平的缺陷,这种缺陷经过再轧会造成长度较短、密集分布的折叠。通常在有严重不均匀变形的孔型中容易出现,比如用箱型孔、平辊轧制方断面轧件时,在轧槽的侧壁与轧件首先接触的地方常出现结瘤带,所以我们将由此在钢材上引起的折叠称为辊痕形簇带状折叠。轧件尺寸较大时,对于侧边平直的轧件,若使侧边在无约束状态下压缩量过大,就容易在轧件侧边出现褶,尤其在加热时间过长,或在氧化气氛过高的条件下强化加热,钢坯表面会形成较厚的氧化铁皮,当铁皮剥落后,钢表面凹凸不平的现象会加剧,并且,钢坯表面的不均匀脱碳现象会使表层金属的刚性和塑性出现较大的差异,这时更容易在轧件的侧边出现褶皱,褶皱严重时就形成了褶皱形折叠。

(3)成品划伤。在齿轮钢生产时,划伤是常见的缺陷,这种缺陷在热顶锻之后不会扩大,反而随变形量的加大,纹痕越来越浅。综合以上研究,可以得出这样的结论:从裂口的侧壁区分夹杂物引起的裂口,由于是将强度低的夹杂物拉断,所以裂缝侧壁不可能是光滑的,而是带有尖刺状的撕裂断口;气泡引起的开裂,由于裂缝侧壁原是自由表面,所以裂缝侧壁不会太光滑,也不会有尖刺状撕裂断口;耳子类折叠引起的开裂,由于裂缝侧壁是经过辊轧的表面,所以裂缝侧壁是比较光滑的;褶皱、辊痕引起的开裂,经过了在自由表面上变形,与气孔引起的开裂侧壁相近。

从裂口的分布区分炼钢工序造成的热顶锻开裂缺陷的分布一般是没有规律的,随机分布在棒材的周围;轧钢工序造成的热顶锻开裂缺陷的分布是有一定规律的,其位置比较固定,耳子类折叠长度较大,经常贯穿整支轧件,簇带状折叠虽然每条裂缝的长度较小,但所有裂缝都集中在一个沿棒材长度方向的条带上。

从裂口的形状区分气孔、夹杂物、夹渣、辊痕、褶皱等引起的开裂,其裂缝的横断面与棒材外表面基本垂直;耳子类折叠、部分浅层爆裂的皮下气泡引起的开裂,其横断面与棒材表面有一定的倾角;局部过烧引起的开裂都处于一条皱面带上,且有一些细小的鸡爪形裂纹。

3 轧钢工序在齿轮钢热顶锻表面裂纹产生时应注意的问题及应采取相应的措施

3.1 加热缺陷

(1)根据加热炉及燃料特点,合理制定加热制度。

(2)合理布置加热炉的测温点,准确完整地反映炉内的温度状况,便于正确控制炉温。

(3)根据火焰特点,合理调节各供热点的供热量,使钢坯加热均匀。准确预见停轧事故的处理时间,禁止盲目强化加热。

(4)合理控制炉内气氛,减少氧化程度,防止脱碳。

3.2 折叠

(1)有导卫、轧槽的使用、安装标准。

(2)及时更换、调整导卫,达到稳定轧制。

(3)勤查看各道料形,保证钢料断面尺寸和形状符合要求。

3.3 簇带状折叠

(1)严格执行换槽制度,防止轧槽过度使用。

(2)选用合理的孔型系统,减少造成缺陷的因素。

(3)严格执行加热制度,减少铁皮厚度,防止钢坯表面脱碳。

3.4 划伤

(1)合理选用导卫材质。

(2)保证有效冷却导卫,防止粘铁皮。

(3)及时清除辊道上有可能划伤钢材的隐患。

4 改进后的质量现状

八钢小型轧钢机组通过对轧钢工序工艺优化,齿轮钢产品质量已趋于稳定,产品表面质量通过热顶锻检测,属于轧钢缺陷造成的裂纹总量已得到控制。后期小型轧钢机组将完善细化巩固措施,并持续改进,提高工艺设备功能精度来消除轧钢缺陷所造成的齿轮钢裂纹现象。