浅谈循环流化床锅炉经济运行

施 勇, 魏益超,张 欣, 赵月东

(兖矿鲁南化工有限公司,山东 滕州 277527)

流化床燃烧技术从20 世纪70年代在西方工业发达国家诞生至今,已得到了迅速发展。在我国循环流床锅炉投入运行也有20年的时间,循环流化床技术(CFB)的环保性和可靠性受到了越来越多的关注和重视。目前已投运的高参数循环流化床得到了较快的发展和普及。经过不断的经验交流和总结,已基本能保证大型循环流化床锅炉运行的安全性,且连续运行天数可达95d 以上。但在运行经济性方面却不容乐观,如飞灰可燃物,磨损,非计划停炉,燃烧效率等[1],分析和研究循环流化床锅炉的运行调整和优化运行方式,对提高循环流化床锅炉的运行可靠性和可利用率有着重要的现实指导意义。

1 循环流化床锅炉概况

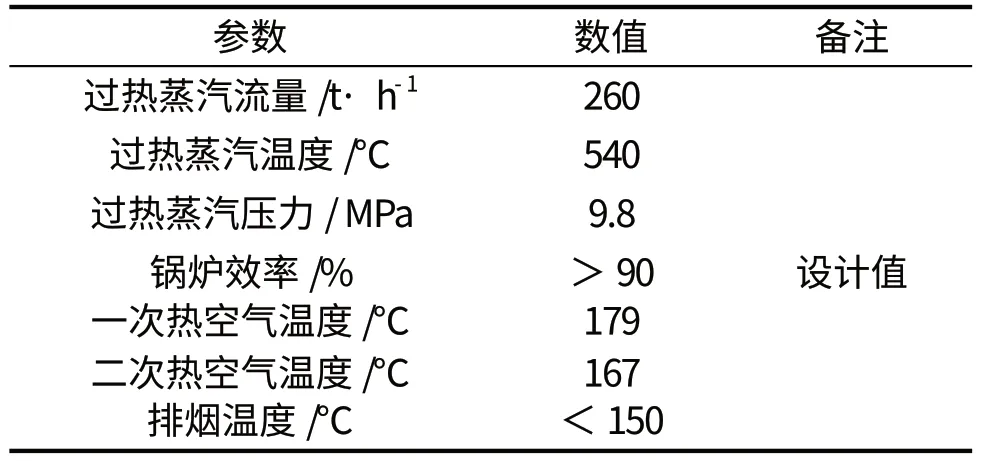

兖矿鲁南化工有限公司UG-260/9.8-M2 型循环流化床锅炉主要由炉膛、高温旋风分离器、回料阀和尾部对流烟道组成。燃烧室(炉膛)蒸发受热面采用膜式水冷壁,布风装置采用水冷布风板,大直径钟罩式风帽,燃烧室内布置4 片屏式二级过热器和3 片屏式水冷屏;高温绝热旋风分离器布置在燃烧室与尾部对流烟道之间,其回料腿下布置一个L型回料阀;尾部对流烟道内布置三级过热器、一级过热器、省煤器、上下空气预热器。一、二次风由各自的风机单独供风。一次风由炉膛两侧经布风板给入;二次风于炉膛密相区以上、下二次风箱分26个喷口给入;给煤密封风、送煤风、播煤风来均取自一次冷风。循环流化床锅炉启动采用床下启动燃烧器点火启动方式,床下油枪共2 只,设计单支最大出力45kg·h-1,启动燃烧器雾化方式均为蒸气雾化,配用高能电子点火器,燃料用0#轻柴油。锅炉主要参数见表1。

表1 锅炉主要参数

2 影响循环流化床锅炉运行经济性的原因

2.1 锅炉受热面的磨损

2.1.1 炉膛水冷壁的磨损

炉膛水冷壁的磨损包括过渡区和稀相区范围,产生的原因主要有:(1)炉煤粒径级配不合理,煤灰分高,煤中掺杂矸石、石块及铁块等,使床料偏粗;(2)一次风量偏大,床料的过渡区上移,导致磨损加剧;(3)壁鳍片局部突起,物料冲磨鳍片和水冷壁管,导致水冷壁磨损;(4)水冷壁焊缝未打磨平整,导致水冷壁磨损;(5)水冷壁上有销钉、钢筋等突起物,导致水冷壁磨损等[2]。

一般地,物料对管壁的磨损速率与其速度、浓度及粒度关系为:

式中:E──磨损速率,μ·(100h)-1;

k──比例系数;

W──物料速度,m·s-1;

a──速度指数,通常取3~3.5;

D──物料粒度,mm;

U──物料浓度,kg·(m2·s)-1。

2.1.2 对流尾部烟道的磨损

这部分主要是高速烟气以一定的角度冲刷烟道的过热器、省煤器、空气预热器,受到飞灰冲刷时,表面会产生微小的塑性变形和裂纹,长时间大量高速撞击逐渐变形脱落进而导致磨损。

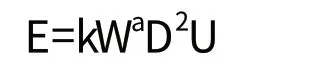

2.2 煤粒粒径级配比

煤粒度过大,煤粒表面易石墨化,造成煤粒不能破碎与燃尽,大量大颗粒床料积攒,床料粒度增大,为保证床料的流化必增加一次风量,造成燃烧上移;煤粒度过小,大量细颗粒来不及燃烧就被流化风吹起,在稀相区燃烧造成稀相区燃烧份额增加[3],具体如图1 所示。

图1 Geldart 的颗粒分类图

A 类颗粒:这类颗粒粒度比较细,一般为20~90μm,通常很易流化。

B 类颗粒:这类颗粒具有中等粒度,粒度范围为90~650μm,具有良好的流化性能,在流体速度达到临界流化速度后就会发生鼓泡现象。

C 类颗粒:这类颗粒粒度很细,一般都小于20μm,颗粒间相互作用力很大,很难流态化。

D 类颗粒:这类颗粒通常具有较大的粒度和密度,并且在流化状态时颗粒混合性能较差。大多数循环流化床锅炉内的床料和燃料均属于D 类颗粒。循环流床锅炉的床料内循环及外循环方式中,参与内循环的床料直径约为0.3~1mm,而参与外循环的床料直径约为0.09~0.3mm,它们均能在炉内停留足够时间而燃尽。在上述范围以外的粗粒子,只能在密相区翻腾,时间过长(10~30min)会导致石墨化,反应活性下降而“失活”;而d<0.09mm 的细粒子大部分以飞灰形式一次经过分离器而离开锅炉,由于停留时间短,飞灰含碳量也会高。因此,必须根据该煤质的成灰特性,调整入炉煤的粒度级配,尽量减少粒径偏大或偏小的床料,其中,控制入炉煤中d<0.2mm 粒子的份额对降低飞灰含碳量尤为重要。

2.3 飞灰可燃物浓度

飞灰可燃物是循环流化床锅炉的主要性能指标之一,循环流化床锅炉的飞灰中,粒径d=40~50μm的灰粒含碳量最高,d>70μm 灰粒的飞灰含碳量则比较低。d=40~50μm 的灰粒多为分离器分离不下来而一次通过分离器的灰粒[4]。

2.4 给煤系统

由于现场安装施工质量差而未达到工艺要求,其原因有:(1) 给煤机出料口与炉膛入口的垂直高度不够,造成给煤下落时重力偏小和给煤输送夹角较大而堵煤;(2)由于下煤口截面较小,易造成给煤在煤仓下部的短节和小煤斗内蓬煤;(3)密封风量不足。

3 技改措施

3.1 改善防磨措施

3.1.1 水冷壁防磨

锅炉运行初期,在密相区浇注料耐磨材料以上5m 处的炉膛四壁多处出现爆管,大量高温汽水混合物直接冲刷周围壁面。测壁厚时发现管壁已由原来的6mm、5mm 减薄至3.5mm,通过走访学习,采取了一些措施:

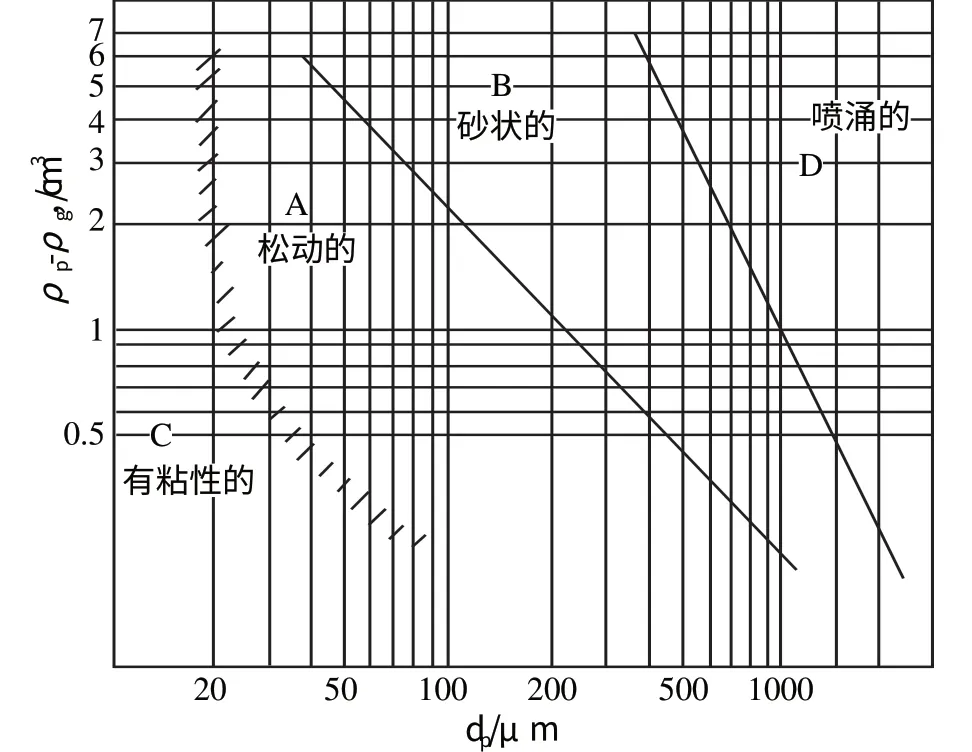

(1)对密相区以上水冷壁进行超音速低温喷涂及部分蓝泥综合防磨,采用循环流化床锅炉专用防磨丝材进行喷涂,厚度0.6~0.8mm,并且喷涂区域应用浇注料覆盖住电弧喷涂下边沿3~5cm,具体见表2。

表2 喷涂技术要求

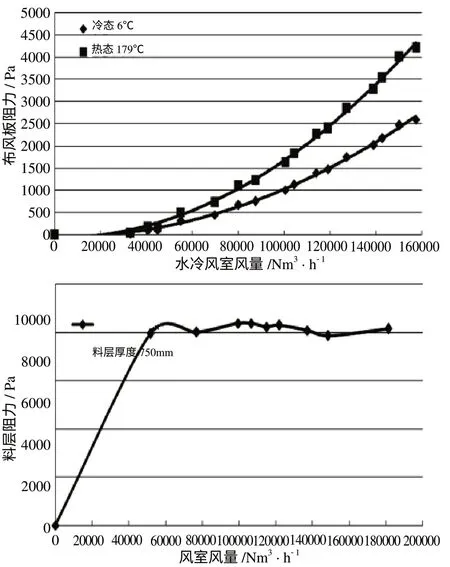

(2)采用目前比较先进的多阶式防磨装置——防磨梁,在过渡区往上至炉顶加6 道上边为水平、下边为斜面,宽度为140mm 的防磨梁,并请西安热工院对风量重新进行标定和修正,结果见图3。

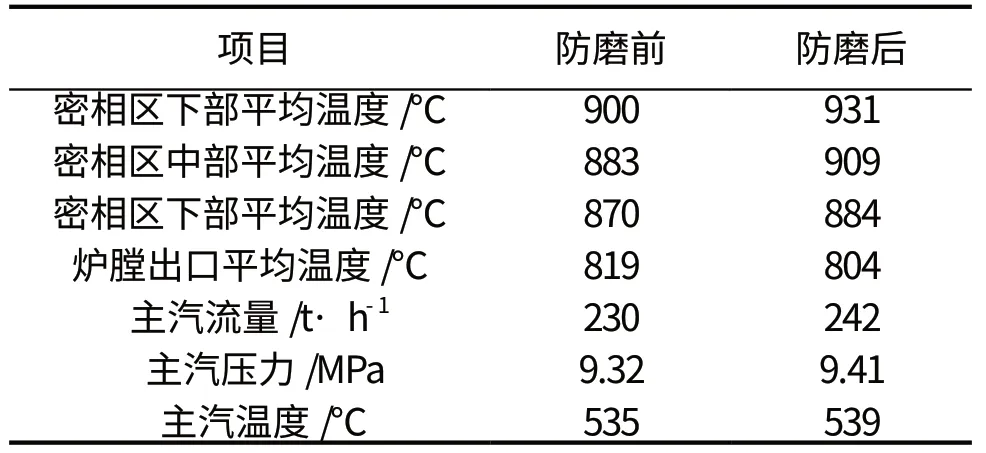

测量中发现,布风板阻力过小,不到2.5kPa,且一、二次风量大于偏差30%左右,所以将运行流化风量由12万Nm3·h-1降至9.5万Nm3·h-1,并提高床压到5.5kPa 以上运行。以前床温为900℃,饱和水温度310℃,根据公式(900-310)/(1-5%)+310=931.1.4℃,即床温平均提高了31.1℃,有利于水冷壁的吸热。运行数据对比结果见表3。

图3 布风板阻力曲线

表3 防磨前后运行数据对比

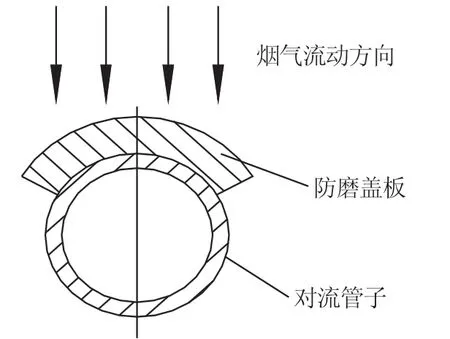

3.1.2 尾部烟道防磨

以前烟气走廊区出口的省煤器吊挂管多次出现爆管,大修发现该处烟气流速较快,锅炉对流受热面的磨损量E可以下式表示[5]:

式中:E-单位时间管壁磨损量,mm·(10000h)-1;

dp-颗粒平均粒径,mm;

ρ-气流浓度,g·m-3;

u-气流速度,m·s-1。

根据设计烟道处的流速应>8m·s-1,实际运行时远远超过该速度,所以在迎风面加金属防磨盖板,3 层省煤器的每根管束弯头部位采用半圆形防磨护瓦对口包裹焊接,弧形护瓦与鳍片满焊防磨(图4)。

图4 迎风面防磨盖板

通过对炉膛及尾部烟道采取防磨措施,运行天数可以达到96d 以上,且停车检修时发现磨损速率比以前大为减小,且优化了运行,提高了热效率。

3.2 煤质措施

锅炉设计要求煤质粒径在1~10mm 范围内。大体为入煤<1mm 的份额Vdaf+D1=85%~90%。Vdaf为可燃基挥发分,%;D1为入炉煤<1mm 的份额。通过与原料系统密切沟通,增加多台破煤设备,保证煤粒度在容易燃烧爆裂和破碎的粒径范围。其次,严格控制煤质的含硫量>1%[6]。

3.3 可燃物浓度措施

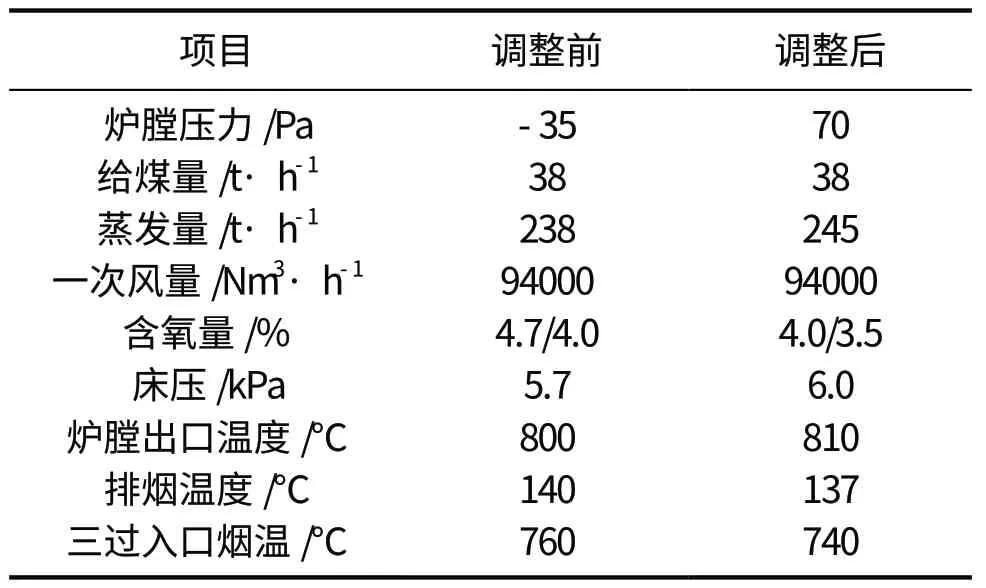

公司采用炉内喷钙脱硫,脱硫效率在床温820~950℃最好。在不影响脱硫效果的情况下,采取以下措施:(1)适当提高床温,由930℃提高到935℃;(2)氧含量由原来的4%~8%降低到3%~5%;(3) 降低一次风压头,提高密相区浓度,延长物料在炉内停留时间,可降低飞灰中可燃物浓度;(4)保持微正压运行,由原来的-50~0Pa 调整为0~100Pa 运行,可以保证一次风穿透物料时的折扬度加大,加大了炉内的内循环,提高了水冷壁的传热效率,同时也提高了锅炉的经济性。调整后数据对比见表4。

通过对比可知,在保证总风量和一、二次风量的情况下,调整燃烧工况后,锅炉负荷、床温都有显著上升,排烟温度、风机电耗下降明显。这些都是飞灰可燃物的下降带来的经济效益。所以,通过以上措施可取得明显效果。

表4 燃烧工况调整数据对比

3.4 给煤措施

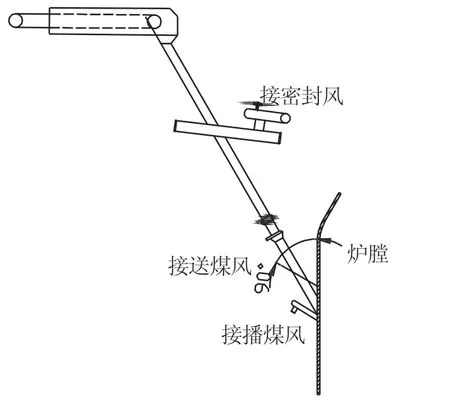

锅炉最初设计不够合理,在日常运行中多次出现由于蓬煤堵煤的原因造成锅炉压火,严重影响了安全运行。经过学习与探索,对给煤系统进行了改造:(1)1#、4#给煤机的长度由原来的11.5m 加长到12.4m;(2)给煤机的密封风压由7kPa 增大为10 kPa;(3)溜煤管与炉膛前壁接触角加大为垂直式(图5)。

图5 溜煤管改造效果

给煤系统改造后,蓬堵现象大大降低,大大节约了锅炉运行的成本,为公司的长周期运行创造了效益。

4 结论

循环流化床锅炉在国内运行已经有几十年的时间,在煤种适应经济性、负荷调节经济性、灰渣利用经济性上都明显优于煤粉炉。我们通过不断的总结和学习,改进一些不良的调节方式[7],使公司的循环流化床锅炉的经济性得到了提高。但是我国的技术起步晚,与国外的先进技术还有明显的差距,所以要加强交流,更加深入地去探索和研究,使循环流化床锅炉技术在热能行业创造出更大的经济和环境效益。

[1]刘德昌,陈汉平,陈世红,等.循环流化床锅炉运行和事故处理[M].北京:中国电力出版社,2006.

[2]吕俊复,岳光溪,刘青,等.75t/h 异型水冷壁分离循环流化床锅炉的设计运行[J].中国电力,1999,32(4):63-66.

[3]党黎军.循环流化床锅炉的启动调试与安全运行[M].北京:中国电力出版社,2002.

[4]毕胜春.电力系统远功及调度自动化[M].北京:中国电力出版社,2000.

[5]刘德昌,阎维平.流化床燃烧技术[M].北京:中国电力出版社,1998.

[6]刘焕彩.流化床锅炉原理与设计[M].武汉:华中理工大学出版社,1988.

[7]四川省电力工业局.循环流化床燃烧技术[M].北京:中国电力出版社,1998.