基于翘曲的注塑工艺优化与均值估计

滕 翔

(湖南工业大学,湖南 株洲 412007)

1 前言

所谓翘曲变形就是注塑制品在注塑过程中逐渐偏离模具型腔,从而影响到制品质量,这种现象为制品中比较常见质量缺陷。如今,对制品质量评定一个重要指标就是翘曲变形,这种指标逐渐被人们所关注与重视。但是影响到翘曲变形因素比较多而复杂,而注塑条件与参数都明显影响到翘曲变形,因此对其注塑工艺优化成为确保注塑制品质量的重要措施。

2 对注塑工艺进行优化

要优化注塑工艺应该按照原理进行分化,主要划分为四类,其一就是要对选择制件材料进行优化,其二对制件结构进行优化,其三就是对模具结构进行优化,其四就是要对工艺参数进行优化,但是在现实中材料都是通过全面考虑之后设定出来的,一般不要做更改,因此优化上主要是针对三个方面。

2.1 优化制件结构

事实上制件结构对于自身翘曲变形的程度起到决定作用,事实上不同制件在厚度和质量上都存在比较大的差异,并且在制件上可知局部的温度也大,以及冷却时间不同等各种因为都可能诱发出翘曲变形出现。同时制件结构的形状上存在差异,导致自身刚度也不相同,对抗击翘曲变形能力必然不同。在设计塑件之时,在传统制定之时都是依据产品的几何形状,然后反复进行试错最后确定出最优范围。许多研究者为了降低制件翘曲变形,一些人引用正交设计法与基因算法等各种优化方法设计出制件空间,最后得出了理想制件的厚度与体积,这种就能够视为产品设计法的优化翘曲变形研究。该方法主要是影响翘曲变形几何形状当成设计变量,并以最小翘曲变形当成优化设计目标,进而优化几何形状的设计,注塑成型的加工中应用这种方法。

制件壁厚常常影响着成型后品质,因此设计壁厚之时就要优先考虑到均匀壁厚,因为壁厚不均匀就极易引发不均匀冷却速率,造成发生翘曲变形。如果设计时确实不能够避免发生非均匀壁厚之时,就应该力求壁厚变化均匀。

2.2 优化模具结构

从模具结构来看,影响翘曲变形主要原因有冷却系统、浇筑系统以及顶出系统等等。

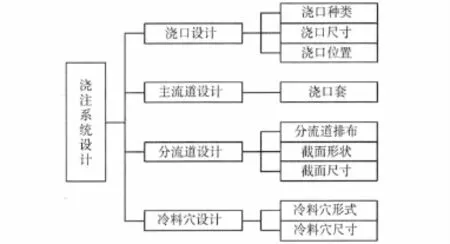

图1 设计内容

1)优化浇注系统。浇注系统就是从注塑机的喷嘴中把熔体喷入模具,从模具型腔的入口为止那段流动通道,该组成部分和所涉及设计内容就如下图1所示。主要关系到填充与保压阶段,直接关系到了制件成型之后质量。

浇筑系统合理不但能够节省注塑时间还可以降低注塑压力,同时能够获取到质量过硬的产品,反之浇筑系统不合理可能造成过压、较差熔接痕力学性能、高剪切率等等各种缺陷。在模具结构中采用优化技术,主要是浇口位置与流到尺寸设计上。相比而言,浇口位置的优化上仅仅局限到単浇口位置优化上,很少有人会考虑到浇口位置的优化问题,对流道尺寸进行优化上仅仅集中于给多型模具的填充平衡,以及成本方面进行考虑。其优化措施如图2下所示。

图2 设计浇注系统内容

2)优化冷却系统。在整个模具的调节温度系统中冷却系统非常重要,就是设置出冷却水来调节模具的温度,这样才能够满足工艺中所需温度。对于整个系统而言主要涉及有冷却水的位置、尺寸及布置形式与冷却介质温度、流速等各种参数。在注塑成型中,模具冷却时间占据到了整个周期2/3以上,所以设计冷却系统好坏直接影响到了生产效率。正常进行注塑成型时,将塑料熔体送入到模具后,大部分热量就是采用热传导方式将冷却介质送出模具,因此设计合理冷却系统对调节模具温度非常重要。

要对冷却系统进行优化,设计变量上就要尽可能使用冷去回路的结构尺寸,和介质的物理参数,这样才能够设计出合理回路降低冷却时间,提升产能,降低残留的应力,有效改善制件的品质。设计模具时一定要重视冷却系统,冷却模具时就要尽可能保持型腔、型芯两侧温度均匀一致,确保了制件各处冷却的速率均衡,能够实现均匀收缩,防止产生翘曲变形。

3)优化顶出系统。设计顶出系统直接会影响到塑件变形,假如设计顶出系统不合理,在进行脱模顶出时就可能出现脱模力不匀或者脱模顶出的面积不当,进而导致制件翘曲变形。在设计顶出系统时必须要遵循几点:其一开模之时就要确保制件顺利脱出保证不发生变形;其二合模之时,才可以确保正确复位,这样才便于实施下一次的顶出动作。

2.3 优化工艺参数

在注塑工艺中工艺参数非常重要,主要涉及到熔体温度、模具温度、注射时间、保压压力、注射压力、报压时间与冷却时间等等,各个参数都会不同程度对制件质量造成影响。有研究者应用正交试验分析法对翘曲变形进行分析,分次其影响因素以及重要性排序,因制件几何结构存在差异及注塑成型的过程较为复杂,因此分析结构也就存在差异,而影响翘曲变形最大是注射速率、保压压力以及熔体温度,相对而言保压压力影响翘曲变形较为显著。因成型中具备多变量与非线性,要想取得最优的工艺参数就比较困难。传统上调整工艺参数大都是凭直觉、经验与反复尝试确定出来,也就是试错法,这种方法不但浪费了大量的物力、人力及财力,还延长了生产周期,不能够跟上现代化的生产步伐。并且成型过程中涉及到的工艺参数和制件质量指标,都还缺乏准确的解析描述,因此要优化这种问题就必须要从制件设计、模具设计以及工艺参数入手,做到面面俱全。

3 均值估计

3.1 设计正交试验

1)确定出试验指标。该指标就是试验结果的特征值,比如产品纯度、产品产量等,用来衡量或者考核试验的效果,任何试验都要能够解决某问题或者得出相应结论,因此任何正交试验必须要明确目的以及试验指标。

2)确定出试验因子以及水平。对试验指标造成影响因素叫因子,常常使用大写字母如ABC……等来表示,因子发生变化涉及到的各种状态就称之为因子水平,常使用阿拉伯数字表示。

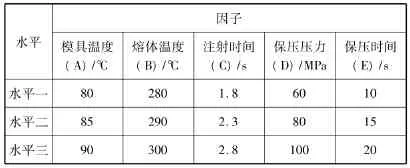

本文所考察试验因子就是熔体温度B、模具温度A、保压压力D、注射时间C及保压时间E,其水平数是3。如表1所示。

表1 试验因子以及水平

3)选用正交表。正交表就是正交试验几百年工具,加设A 是n*k矩阵,第j列元素用数字1、2、3、……mj构成,矩阵A任意两列都能够搭配均衡,就称之为A是正交表,在正交试验中Ln(mk)形式表示,该式中的L表示正交表代号,n且为正交表行数,m为各个因子的水平数,k为正交表列数,因此选用正交表就要看其水平数,如果因子都为3水平,那么就应该选用L(3*)表,如果各个因子的水平数存在差异,就应该选用混合水平表。

3.2 分析结果

分析极差。一般情况下极差R值不相等,表面各个因素对结果影响愈大,R值越大。事实上,这种分析方法计算量比较小,便于实现,而且也可以进行直接比较得出优选方案,最终分析结果如下表2。

表2 分析极差表

为了直观体现就绘制出翘曲变形量因子极差图,如下图3所示,从该图中就能够发现各个工艺参数给翘曲变形量造成的影响。

图3 因子极差图

4 结论

从上面的极差分析中就可以得出:

其一对翘曲变形造成影响因素主要是熔体温度与保压压力,接着是注射时间,而模具温度以及保压时间相对小一些。

其二和单因素做比较,模具温度和熔体温度及注射时间和熔体温度间交互作用,影响因素极小,实际使用中可以忽略。

[1]翟明,顾元宪,申长雨.注塑成型充填过程中注射速率的优化设计[J].高分子学报,2008(1).