电动汽车用动力电池环境下的安全性能

李凯,王奂

(吉林省电子信息产品监督检验研究院,吉林 长春 130021)

0 引言

最近在深圳发生了一起交通事故,一辆比亚迪电动出租汽车被撞击后,动力电池起火燃烧,造成司机和两名乘客被烧死。作为未来汽车行业的发展趋势,但目前却并没有完全普及的电动汽车来讲,它最大的安全隐患就是动力电池的爆炸、起火燃烧。其实,电动汽车的起火燃烧事故并不少见,在全球范围内电动汽车的起火事件还包括众泰自燃、沃蓝达碰撞多日后起火以及菲斯克豪华轿跑Karma起火等,这些事故引起人们对电动汽车用锂离子蓄电池安全性能的普遍关注。

随着以电池驱动为代表的新能源汽车的普及,动力电池的安全性能日益重要。单从蓄电池本身来说,它是能量的载体,本身就存在着不安全因素,不同的电化学体系,不同的容量,制作工艺上的差异,以及使用的环境和使用的程度等,对电池的安全性都有很大程度的影响[1]。

1 环境温度对电池的影响

锂离子蓄电池在不同环境条件下的安全使用是至关重要的。在所有的环境因素中,温度对锂电池的充放电性能的影响最大,在电极/电解液界面上的电化学反应与环境温度有关,电极/电解液的界面被视为锂电池的心脏。如果温度下降,那么电极的反应率也会下降;假设锂电池的电压保持恒定,放电电流降低,则锂电池的功率输出也会下降[2-3]。如果温度上升则相反,即锂电池的输出功率会上升。温度也影响电解液的传送速度,温度上升则加快,温度下降则减慢;锂电池的充放电性能也会受到影响。但温度太高,会破坏锂电池内的化学平衡,导致副反应[4-5]。我们以20 Ah的单体锂离子蓄电池为例进行常规的环境试验:

a)首先,在环境温度为(20±5)℃常温状态的试验箱中,对锂离子蓄电池以1 I3/A电流放电,直到放电终止电压2.0 V。这时对这组电池进行测试,其容量值应该不能低于额定值或是超过容量值的110%,结果容量测试值为21 Ah,是额定值的105%,说明在(20±5)℃常温状态下,锂离子电池在合格范围内。

b)其次,在锂离子蓄电池充满电的条件下,放到环境为(-20±2)℃的低温试验箱中储存20 h后,在(-20±2)℃环境条件下,以1 I3/A电流放电,直到放电终止电压2.0 V,其锂离子电池的容量应不低于额定值的70%,经过测量电池容量为20 Ah,即为额定值,说明在-20℃低温状态下,其容量值没有变化。

c)最后,在锂离子蓄电池充满电的条件下,放到环境为(55±2)℃的高温试验箱中储存5 h,然后在(55±2)℃条件下,以1 I3/A电流放电,直到放电终止电压2.0 V,其容量应不低于额定值的95%。结果实际测量的容量值为20 Ah,即为额定值,说明在55℃高温状态下,其容量值没有变化。

通过以上试验说明,虽然理论上环境对锂离子电池是有影响的,但试验结果表明这一组锂离子电池在温度变化的条件下,容量值并没有发生非常大的改变。锂离子蓄电池组作为电动汽车用动力电池,它是由N个小体积的单体锂离子蓄电池通过串并联的方式来实现给汽车整体提供能量,那么,对于汽车用动力锂离子蓄电池的安全来说,单体锂离子蓄电池的安全性至关重要。

2 电池的安全性能试验

锂离子蓄电池的单体电池是由正极、负极、隔膜和电解液等组件组成的、一个比较复杂的电化学体系,其安全性的高低取决于整个组件的 “底板效应”。只有做到单体安全才能保证串并联后电池整体的性能安全地提升,那么怎样才能保证单体锂离子蓄电池的安全性呢?我们就要通过以下的安全试验来进行验证(安全性能试验属于破坏性试验,试验中为了安全起见,要把被测电池放在防爆箱中进行):

a)过放电

锂离子蓄电池在常温(20±5)℃条件的防爆箱里,以1 I3/A电流放电,直到蓄电池的电压为0 V时(如果有电子保护线路,则应暂时除去放电电子保护线路)。锂离子蓄电池应不爆炸、不起火、不漏液[6-7],见图1。通过试验锂离子蓄电池并没有发生以上情况。这项试验的目的是考核电动汽车在超出电池容量规定的行驶里程时,锂离子蓄电池在极限放电状态下的安全性能。

b)过充电

锂离子蓄电池的过充试验可以选择两种方式进行:1)锂离子蓄电池在常温(20±5)℃条件的防爆箱里,以3 I3/A的电流进行充电,当蓄电池电压达到5 V或充电时间达到90 min(其中一个条件优先达到即停止试验);2)以9 I3/A电流充电,当锂离子蓄电池电压达到10 V即停止试验。在达到规定的电压时,锂离子蓄电池应不爆炸、不起火,见图1。通过试验,锂离子蓄电池并没有发生爆炸或起火。此项试验是考核对电动汽车的锂离子蓄电池进行充电时,充电设备失控或人为出现意外时,导致大电流过充电,此状态下锂离子蓄电池的安全性能。

c)短路试验

锂离子蓄电池在常温(20±5)℃条件的防爆箱里,将锂离子蓄电池通过外部短路,外部线路电阻应小于5 mΩ。试验时,锂离子蓄电池应不爆炸、不起火。通过试验,蓄电池并没有爆炸或起火,见图1。此项试验是考核锂离子蓄电池在正常使用或意外事故时,蓄电池的正极和负极可能出现短路的情况,电池会产生很大的电流,此时蓄电池内部的保护电路应工作,将电极断开,确保蓄电池不爆炸、不起火。

图1 过充电、过放电以及短路试验应在防爆箱中完成

d)跌落试验

锂离子蓄电池在(20±5)℃条件下,从1.5 m高度处自由跌落到厚度为20 mm的硬木地板上,每个面1次(这里所指的蓄电池为长方体,所以要经过6次跌落试验)。试验中,锂离子蓄电池应不爆炸、不起火、不漏液,见图2。试验结果表明,电池有液体流出,说明电池的外壳太薄弱,这批次电池为不合格产品。

图2 跌落试验后不合格蓄电池有液体流出

目前锂离子动力电池的电解液是六氟磷酸锂(LiPF6),它遇见空气就挥发,会产生有强烈刺激性气味的有害气体。此项试验主要是考核蓄电池在运输、搬运过程中,不慎从高处跌落,蓄电池的外壳应有足够的强度,不会发生破裂而导致电解液泄漏。

e)加热试验

将锂离子蓄电池置于(8±52)℃恒温箱内,并保持120 min温度不变。试验过程中锂离子蓄电池应不爆炸、不起火。

在我国南方,夏季气温高达40℃,电动汽车长时间在烈日曝晒下行驶,动力电池在密闭的空间放置,其工作环境的温度可达60℃以上,如果锂离子蓄电池无法承受高温环境下使用的试验,就会发生爆炸、起火的现象。此项试验就是考核动力电池在高温环境下的安全性能。

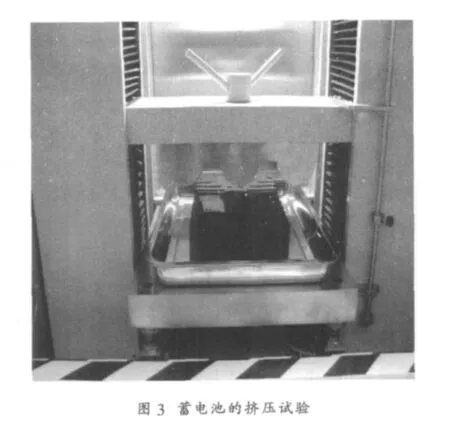

f)挤压试验

将锂离子蓄电池放置于挤压试验箱内,在垂直于蓄电池极板方向施压,挤压面积不小于20cm2,挤压至蓄电池壳体破裂或内部短路(蓄电池电压变为0 V)。此项试验为破坏性试验,在试验过程中锂离子蓄电池应不爆炸、不起火。见图3。结果表明,试验后,蓄电池并没有发生爆炸或起火的现象,但是有浓烟产生。

电动汽车在行驶时若发生意外车祸,特别是电动汽车放置动力电池的部位被其它车辆撞击后,动力电池的外壳就有可能破裂,甚至动力电池会被撞碎,就会发生爆炸、起火的现象。深圳526交通事故中,比亚迪电动出租车的动力电池被一辆高速行驶的跑车追尾,动力电池破碎后起火燃烧,造成司机和2名乘客遇难的悲剧,这说明,这辆电动出租车的动力电池的挤压性能不合格。

g)针刺试验

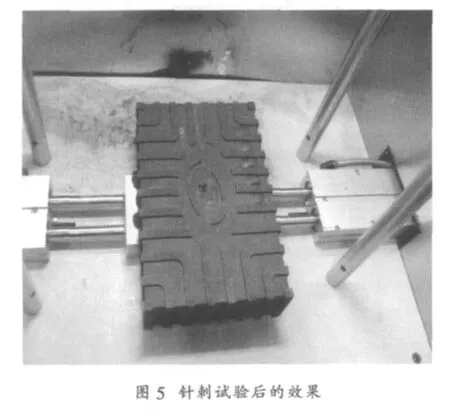

锂离子蓄电池放置在防爆针刺试验箱中,用Φ3~8 mm的耐高温钢针,以10~40 mm/s的速度,从垂直于蓄电池极板的方向贯穿(钢针停留在蓄电池中),通过钢针的贯穿保持电池的短路状态,在试验过程中锂离子蓄电池应不爆炸、不起火,见图4、5。试验结果:虽然电池有浓烟出现,但是并没有爆炸或起火的现象。产品应该被视为合格。

图4 蓄电池的针刺试验

汽车的大部分零部件都是由金属制成的,当电动汽车发生意外事故或是车祸时,动力电池遭到撞击后,可能会有金属零部件刺入甚至贯穿动力电池,造成电池短路、内部电解液泄漏、冒烟和电池破碎等现象。针刺试验和挤压试验都是考核动力电池在发生意外事故时的安全性能。

以上是单体锂离子蓄电池的安全性能验证,当然单体的安全性能不能完全代表整体蓄电池组的安全性能。这是因为,单体蓄电池本身存在着个体的差异,在组成蓄电池组的时候,就不会达到单体蓄电池的动态一致性水平,而这种情况就会导致蓄电池组的不稳定性,甚至会影响其使用的寿命。所以单体蓄电池在组合成电池模块后,要重复上述安全性能试验。

我们还应当知道,影响锂离子蓄电池安全的不仅是以上几个方面,由于电动汽车整体设计和蓄电池本身的工艺设计要求的不同,都会使蓄电池在汽车上的位置有所不同,可分为集中式布局或分散式布局,每样的布局都有它们的优点和缺陷,所以在布置蓄电池的位置时要根据车内的实际空间情况来考虑:如果要实现布局的紧凑,就必须改变电动汽车蓄电池的传统安装方法;当然,也要考虑蓄电池的安全性,以进一步实现整车设计与蓄电池系统匹配设计的完善结合。

3 结束语

电动汽车的动力电池的使用特点是其它电源电池不能相比的,由于汽车的用途,出现的场所,可能发生的各种情况,就使蓄电池存在高速移动、剧烈震动、高温工作和快速充放电、潜在的撞击、刺伤以及短路、跌落、浸水和火烧甚至枪击的可能性。因此,电动汽车对动力电池的安全性要求极高,微小的非安全概率都会给蓄电池造成极其严重的后果。

综上所述,在动力蓄电池的应用将越来越广泛的今天,提高动力蓄电池的安全性能将是关于动力电池永久的话题。

[1]崔俊博,张勇,王晶星.电动汽车用动力电池的研究[J].新技术新工艺,2010,(9):81-84.

[2]邱纲,陈勇,李东.电动汽车用动力电池的现状及发展趋势[J].辽宁工学院学报,2004,24(2):41-44.

[3]蒋志君.锂离子电池正极材料磷酸铁锂:进展与挑战[J].动能材料,2010,41(3): 165-168.

[4]吴宇平,戴晓兵,马军旗,等.锂离子电池 应用与实践[M].北京:化学工业出版社,2004.

[5]卢兆明,张红,忻龙,等.电驱动道路车辆 动力锂离子电池的试验和要求[J].环境技术,2011,(3):51-56.

[6]GB/Z 18333.1-2001,电动道路车辆用锂离子蓄电池[S].

[7]QC/T 743-2006,电动汽车用锂离子蓄电池[S].