超音速电弧喷涂制备铝青铜涂层性能研究

于久灏,张 颖,王佳杰

(1.黑龙江工程学院 材料与化学工程学院,黑龙江 哈尔滨150050;2.哈尔滨电机厂,黑龙江 哈尔滨150040)

随着热喷涂技术的发展,相应的应用领域也不断延伸,对涂层性能的要求也越来越高。电弧喷涂技术作为热喷涂技术的一个分支,由于存在涂层结合强度较低与孔隙率较高的缺点,难以适用于高性能的涂层要求。超音速电弧喷涂是电弧喷涂技术新的发展方向,在制备防腐蚀涂层、耐磨损涂层、抗氧化涂层、装饰性涂层等方面具有独特的优越性。

铝青铜是一种常用的减摩材料,是大型轴承套圈的主要材料,传统方法采用焊接进行联接,由于加热温度高,具有基体变形大、原材料损耗大、生产效率低等缺点,采用超音速电弧喷涂技术制备铝青铜涂层具有重大的实用意义。

1 超音速火焰喷涂工艺确定

本试验所使用的涂层材料为QAl9-2铝青铜合金,其抗海水腐蚀性能及耐磨性都较好,不含稀贵元素,成本比锡青铜低,可用作船用零件、化工机械中的高压阀门,也可用作承受中等载荷的耐磨件。试验基体材料为Q235钢,试板尺寸为120mm×70mm×10mm,棒材φ15mm×65mm。QAl9-2合金丝材为φ3.0mm的实芯丝材。

通过正交试验,并评价涂层的结合强度,确定了最优工艺参数为:喷涂电压36V,喷涂电流强度210A,压缩空气压力0.8MPa,喷枪至工件距离100mm。

2 超音速火焰喷涂涂层性能试验

2.1 涂层硬度试验

试验采用KVS-100型显微硬度计进行测量。先将样品镶样,然后表面抛光,腐蚀后,在0.98N载荷下,加载时间为10s,测量涂层表面显微硬度5个数据,截面显微硬度5个数据。

2.2 涂层结合强度测试

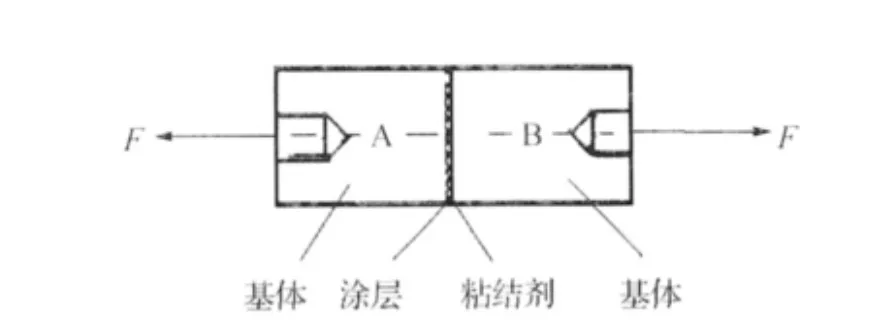

采用的粘结剂对偶试样拉伸定量试验法测定涂层结合强度,如图1所示。

图1 喷涂层结合强度的拉伸试样试验

对圆柱体形状A(材料为Q235钢)的端面进行喷砂处理,涂层的厚度约为2mm。同时在同等材料和尺寸的圆柱体形状B的端面进行喷砂处理。在试样A的涂层面和B的粗化面之间涂一层薄而均匀的粘合剂,令两试样轴线重合,并加以适当压力使其充分粘合,不要使气泡残留在粘合剂中,清除溢出的粘合剂,以免影响检测精度。待固化后,进行拉伸试验,结合强度

式中:σb为喷涂层拉伸结合强度(MPa),F为喷涂层被拉断时的外加载荷(N),D为圆柱体A或者B的直径(mm)。

2.3 涂层孔隙率测定

孔隙率是表征涂层密实程度的度量。电弧喷涂涂层中存在有孔隙和氧化物夹杂,其孔隙率是涂层的重要性能指标。

试验原理:将含有试液的膏状物均匀涂覆在经过清洁和干燥处理的试样表面。膏状物中的试液渗入涂层孔隙,与基体金属作用,生成具有特征颜色的斑点,对膏体上有色斑点数目进行计数,即可得到涂层孔隙率。

试验步骤:将处理过的试样表面均匀涂覆制备好的膏剂,使用量为0.5~1g/dm2,经过5~10min后,直接观察膏层上的有色斑点,按每平方厘米计数斑点数量,确定孔隙率。

3 试验结果与讨论

3.1 涂层硬度试验结果

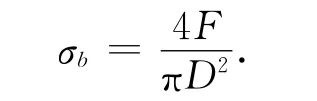

涂层硬度试验结果如表1所示,根据表1所测的显微硬度值分别绘制成如图2、图3所示柱状图和显微硬度曲线。

表1 超音速电弧喷涂涂层的显微硬度值

测试的结果可以看出:各个涂层的显微硬度分布比较均匀。涂层的显微硬度与涂层材料、涂层的显微组织、涂层的相结构等因素有关。由于涂层内含有气孔和氧化物夹渣,涂层的组织结构通常具有非均一性,导致试验结果出现一定起伏。

由测试数据结果也可以看出,超音速电弧喷涂的喷涂层的硬度较高,这是因为超音速电弧喷涂的喷涂速度更大,超音速雾化的效果更好,组织多元化倾向使得涂层更加致密,涂层的硬化程度得以提高。

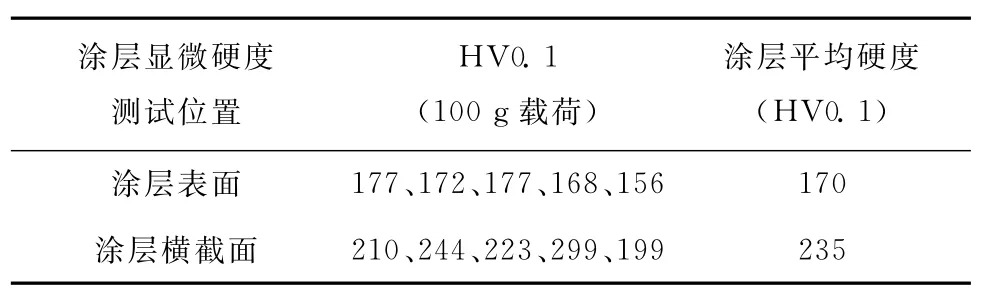

3.2 涂层结合强度试验结果

本试验检测的是涂层与基体之间的结合强度,它是指涂层与基体之间单位面积涂层从基体材料结合面上剥落下来所需要的力,试验结果如表2所示。结合强度是涂层结合性能非常重要的一个指标。如果轴承套圈内壁的涂层结合强度不够,轻则会引起涂层寿命降低,产生早期失效,重则造成涂层局部起皮、剥落无法使用,起不到对轴承套圈的保护作用。由表2可知,超音速电弧喷涂涂层的平均结合强度为40.1MPa,这也是超音速电弧喷涂粒子速度显著提高后的直接效果。

3.3 涂层孔隙率测定结果

测定结果如表3所示,以平均值作为涂层的孔隙率,测得QAl9-2铝青铜涂层的孔隙率约为2%。

表2 涂层结合强度

表3 超音速电弧喷涂涂层的孔隙率

孔隙形成的机制有3种:变形粒子间的不完全重叠、气孔的形成和凝固收缩。

超音速电弧喷涂的粒子速度很高,粒子沉积的时候撞击力大,变形充分。大大减少了粒子之间的不完全重叠,促进了粒子之间的良好结合,有利于降低涂层的孔隙率。

另外,超音速电弧喷涂涂层的主要组成相与喷涂原材料的组成相发生很大的改变。在喷涂过程中会有少量的雾化粒子在空气中飞行时被氧化,生成少量的氧化物在涂层中形成夹杂物的情况。这种夹杂物一般会影响涂层内部颗粒之间的相互嵌合,降低涂层的聚合强度。超音速电弧喷涂可以有效抑制粒子在飞行过程中被氧化,而减少夹杂物的形成。

4 结 论

通过对超音速电弧喷涂铝青铜涂层性能试验,涂层表面硬度平均值为170HV,熔合线到表面平均硬度为235HV;涂层结合强度平均值为40.1MPa;涂层孔隙率平均值为2.0%。

超音速电弧喷涂铝青铜涂层结合强度和表面硬度都比较高,涂层质量较好,比较致密,气孔少,喷涂丝材粒子熔化充分,能满足轴承套圈表面耐磨性要求。

[1]孟立新,张 晞.发动机曲轴的电弧喷涂修复[J].工程机械,2006(6):62-64.

[2]张忠礼,李德元,张楠楠,等.电弧喷涂铝青铜复合涂层的抗高温氧化作用与机理[J].焊接学报,2006,27(4):85-88.

[3]张忠礼,李德元.电弧喷涂铝青铜涂层的力学性能[J].表面技术,2006(4):10-12.

[4]于久灏,尹志娟,王国星.超音速电弧喷涂制备铝青铜涂层工艺研究[J].黑龙江工程学院学报:自然科学版,2011,25(3):45-47.

[5]董允,张廷森,林晓娉.现代表面工程技术[M].北京:机械工业出版社,2005:78-110.

[6]钱苗根,姚寿山,张少宗.现代表面技术[M].北京:北京工业大学出版社,2004:128-137.

[7]徐滨士,刘世参.表面工程新技术[M].北京:国防工业出版社,2002:45-83.

[8]杜小红.电弧喷涂技术在中国的发展与应用[J].表面技术,2000(5):28-30.

[9]潘应君,张恒,黄宁,等.热喷涂Zn-15%Al合金的耐蚀性研究[J].腐蚀与防护,2002,23(12):53-56.

[10]易春龙.电弧喷涂技术[M].北京:化学工业出版社,2006:48-90.

[11]张楠楠,李德元,张忠礼.电弧喷涂铝青铜涂层高温氧化力学研究[J].焊接技术,2005,34(6):24-26.

[12]聂铭,林介东,刘红文,等.超音速活性电弧喷涂技术在电力行业中的应用[J].冶金丛刊,2004(5):20-22.

[13]查柏林,王汉功,杨晖,等.超音速电弧喷涂技术[J].机械工人,2002(6):16-18.