机采系统节能挖潜理论研究及应用探讨

唐淑艳(大庆油田有限责任公司第五采油厂)

目前大庆油田第五采油厂机械采油系统耗电量为2.2379×108kW h,占全厂总耗电量的43.08%。而在保持产量不变的情况下,提高机械采油系统的运行效率,已成为各油田节能降耗、降低生产成本、提高经济效益的一个重要的问题。由此可见,开展机械采油系统的能耗潜力分析与研究是十分必要的。

1 抽油机系统效率的理论分析

抽油机井系统效率在理论上可以达到55%~65%,但是从最近几年的油田现场测试结果看,实际平均系统效率只有25%左右,即使是平均系统效率最高的区块也只有30%左右,不到抽油机井系统效率理论值的50%。

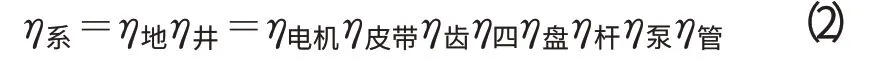

根据抽油机井的工作特点和能量守恒定律,抽油机井的输入功率等于水功率(ΔP水)与损失功率(ΔP)之和:

功率损失可以分为两大部分,即地面损失功率和井下损失功率。地面损失又可以分为电动机损失、皮带损失、减速箱损失、四连杆损失及盘根盒损失等几部分;井下损失可分为抽油杆损失、稠油泵损失及管柱损失等。从损失类型讲,功率损失包括热损失、机械摩擦损失、水力损失等。

如果要提高系统效率,改善上述任何一种分效率即可影响总效率,但有些效率是不可改变的,有些目前改变不大的,如表1对目前的抽油机各部分效率统计。下面就影响机械采油有杆泵系统效率的主要因素进行分析。

表1 抽油机各部分效率统计

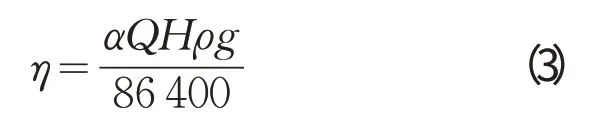

有杆抽油系统的水功率为:

式中:

Q——油井理论产液量,m3/d;

ρ——油井液体密度,kg/m3;

g——重力加速度,9.8m/s2;

H ——有效扬程,m;

α——泵效,%。

实际生产中,提高系统效率的关键是提高产液量和增加动液面深度,但是动液面并非愈深愈好。当泵深一定时,随着有效扬程的增加,泵的沉没度逐渐变小,液面低于泵吸入口以下,会导致泵效下降,系统效率降低,因此生产中要根据实际动液面深度,适时调整参数,保证油井合理沉没度,调参时尽量采用长冲程、慢冲速。

2 影响机采油机系统效率的主要因素

2.1 地面设备

地面设备主要是电动机、设备传动等引起的损耗。电动机线圈老化、绕线方式落后,以及维护滞后时电动机运行的机械磨损增加,造成电动机发热温度上升,降低了电动机的输出功率。供电线路老化,以及配电箱设计不合理时线损会大量增加。

2.2 井下工具

井下工具主要包括:抽油机传动部位摩擦阻力的增大;盘根盒的结构、性能;抽油杆的结构尺寸、强度、重量及组合方式;抽油泵的结构;油管使用状况等因素都会造成能耗增加。主要是:油管伸缩的影响、气体对泵的影响、泵漏的影响、抽油杆弯曲及摩擦的影响。

2.3 采油管理

生产参数设计的不合理、泵效的降低、抽油机管理水平低等因素都会降低机采井的有效功率,增加机采系统的能耗。

2.4 其他方面

机采井系统效率还受井斜状况、井筒流体的组份与物性、地层能量等因素的影响。

3 提高抽油机系统效率的途径与方法

根据低系统效率的不同成因,应用现有成熟的工艺技术,综合分析评价各种措施的基础上进行治理。因此,主要应从两方面着手:通过优选抽汲参数等方法提高产液量、有效扬程,增加系统的有效功率;应用节能技术设备等减少能耗,降低损耗功率。

3.1 应用节能优化设计软件,提高抽油机井系统效率

以整个系统的能耗最低、系统效率最高为优化目标,现场应用了《抽油机井系统效率工艺参数优化技术》软件和《提高抽油机井系统效率优化设计》软件[1]。共实施246口井,经现场测试有功功率由9 kW 降低到7.46 kW ,比优化前降低1.54 kW ,有功节电率为17.1%,优化后提高系统效率9.9个百分点。

3.2 研制推广8/12极容量自适应电动机,提高低效井运行效益

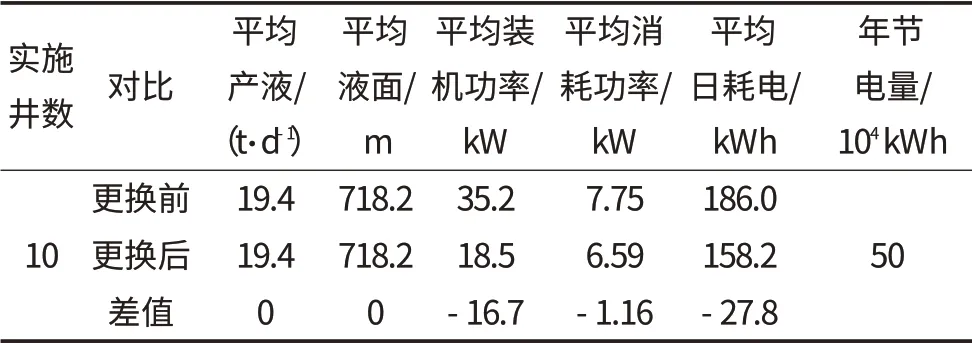

针对采油厂低产液井数逐年增多,以及由于Y系列电动机启动时需要的功率大的实际情况,自行开发研制了8/12极容量自适应电动机。该电动机具有两种不同转速,多种功率运行状态。它能够实现大功率启动,小功率运行。通过PIC 智能控制设备自动跟踪生产井的负荷,选择大、小电动机单机运行,或选择双机共同运行,使其具有最佳的起动状态和最佳节能运行状态[2]。为低效油井的治理提供了切实有效的手段。几年来共应用8/12极容量自适应电动机133台,年节电187.3×104kW h。见表2。

表2 8/12极容量自适应电机更换前后生产数据对比

3.3 应用摩擦换向抽油机降低能耗

摩擦换向抽油机是机电一体化、高效节能产品。它采用塔架式结构,对称平衡,通过频繁改变转动方向的电动机,以及减速器、绳轮摩擦机构带动光杆做往复直线运动,来完成油液的抽汲工作。起动换向平稳,冲击小;冲程、冲速可独立进行无级调节,光杆上行及下行速度可实现分别控制,能够适合各种油质(稀油和稠油)的采汲。在采油厂某区聚合物试验区应用45口井,年节电168×104kW h。节能效果对比见表3。

表3 摩擦换向抽油机与常规机节能效果对比

3.4 加大螺杆泵应用力度,降低机采井能耗

截止到2005年底,采油厂共有螺杆泵井138口(其中聚驱16口、水驱122口)。比2000年增加了130口井,目前螺杆泵开井126口,平均单井日产液14.2t,日产油3.0t,综合含水79.2%,平均流压4.22M Pa,平均动液面606m。2005年,对螺杆泵井进行系统效率普测,统计测试的90口井资料,平均系统效率为20.14%。螺杆泵的耗电情况与抽油机井对比见表4。

从表4中可以看出,螺杆泵井的系统效率均高于同等状况的抽油机井。120泵与五、六型机对比,节电率为28.6%;500泵与十型机对比,节电率为26.4%;800泵与十二型机对比,节电率为30.2%。随着泵型的增大,螺杆泵的节电量增大,节能效益明显。

表4 螺杆泵与抽油机能耗情况对比

3.5 对常规抽油机进行节能技术改造,提高经济效益

为了取得更好的平衡效果以进一步减少能耗,对常规抽油机进行改造。在十型游梁式抽油机(包括常规和偏置)的游梁尾部增加一个下偏重锤,重锤中心在游梁支撑中心以下,它充分利用连杆、横梁、支架和减速箱件的空间,改变游梁式抽油机的平衡方式,改善抽油机的平衡效果[3]。共对10口抽油机节能改造,在同种工况条件下,改造机相对常规型抽油机节电在15% 左右,年节电10×104kW h。常规抽油机节能改造效果预测见表5。

表5 常规抽油机进行节能技术改造措施效果预测表

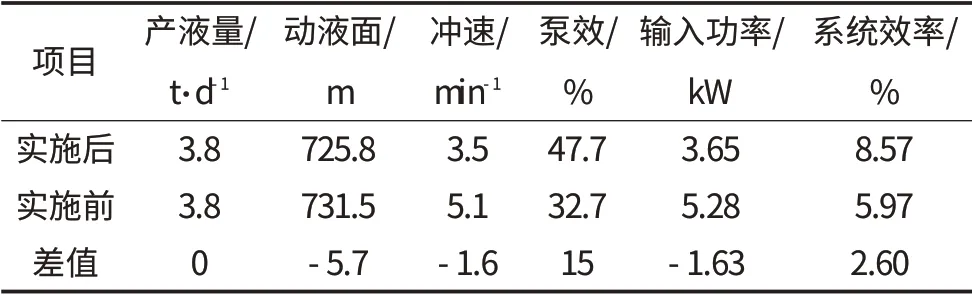

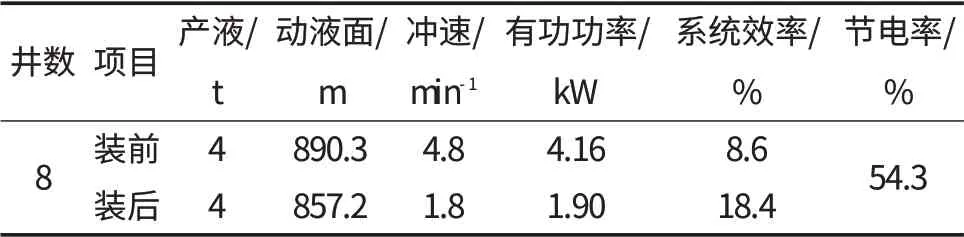

3.6 安装抽油机减速装置降低抽油机最小冲速

为了更好的解决抽油机井低产低效综合治理难的问题,主要是间抽井在停抽期间因配件丢失,严重影响油田正常生产;产量低于5 t的井由于设备自身条件的限制,冲速调到4 min-1以下十分困难。我们应用了抽油机二次减速节能器,通过现场试验对比测试见到了较好的效果。具体效果见表6。

表6 抽油机减速节能器安装前后对比

4 结论及认识

1)通过优化抽油系统设计提高抽油机井运行,既可以增产增效,又可以大量节约生产费用。

2)运用节能装置是最有效的降低耗电量、降低单耗、提高机采系统效率的方法。

3)优化抽油系统设计具有巨大的实际应用潜力。

[1]纪晓红,刘峰.抽油机井参数优化设计[J].中国石油和化工标准与质量,2011(7):209.

[2]李璐.抽油机节能的有效手段[J].科技创新导报,2009(25):82-83.

[3]栾庆德,骆华锋,韩道权,等.常规抽油机节能改造及效果分析[J].大庆石油学院学报,2003(4):68-70.