TC21钛合金激光深熔焊应力场数值模拟研究

黄道业 (安徽国防科技职业学院机械工程系,安徽 六安237000)

激光深熔焊是一个快速、多变的热循环过程,由此产生小孔效应。由于材料属性及晶格参数的突变,在小孔形成的瞬间,气液两相的结合面上会形成极大的能量与温度梯度。结构焊后残余应力的形成,不仅影响焊接结构的制造过程,而且还影响焊接结构的使用性能。因此,研究激光焊接工艺参数改变对接头残余应力及应力梯度分布演变的影响,找到控制大梯度残余应力发生的方法,对预测控制焊接应力与变形、组织性能分析及保证焊接结构的制造质量具有重要意义[1-2]。

近年来,国内有关学者对激光焊接机理及激光焊接应力场与力学场的数值模拟等方面进行了研究[3-4],提出了描述激光深熔穿透过程的蒸汽小孔模型,而严格按照 “小孔”穿透机理进行应力场分析又很难适应工程实际的需要。焊件的整体应力分布状态与焊接熔池边界向周围焊件传递的热量密切相关,普通熔焊的热源模型 (如高斯分布面热源、双椭球热源模型等),并不适合模拟激光深熔焊深而窄的焊缝,因此,建立能够模拟激光深熔焊熔池边界的热源模型对于实际焊件的应力场分析十分必要[5]。下面,笔者根据激光深熔焊工艺分析的实际需要,以弹塑性本构关系的数学模型,采用组合热源模型与瞬态有限元方法对 TC21 (Ti-6Al-2Zr-2Mo-2Sn-2Cr-0.25Si)工业钛合金激光深熔焊接时的应力场进行了数值模拟。

1 数值模拟物理模型

1.1 激光深熔焊热传导控制方程

焊接过程是高度的非线性瞬态问题,材料的热物理性能也随温度剧烈变化,同时还存在熔化和相变时的潜热现象。有关热传导问题的控制方程为:

式中,ρ、c和λ分别是材料的密度(kg/m3)、比热容(J/(kg·K))和热导率(w/(m·K));Q为内热源强度,w/m3;T 为温度,℃;t为时间,s。

1.2 弹塑性应力-应变本构关系

在区域Ω 中,热过程控制方程为[6-8]:

热流边界条件为:

力学平衡方程为:

式中,σij为包括热应力项的应力分量;cp为比热系数。

式中,εTij为热应变张量;T0为参考温度,℃;αij为热膨胀系数;δij为δ算子。

应力-应变本构方程为:

1.3 热源模型

焊接热源模型选取是否恰当对于焊接应力场分析结果会有很大的影响。热源模型有很多,主要分为表面热源模型和体积热源模型。这些热源模型的共同点是忽略在焊接熔池中的复杂过程,特别是熔化和结晶过程中的熔区移动和借助对流和热辐射的传热。对于激光深熔焊,则考虑采用表面模型和体模型的组合模型。根据实验得到的大钉头小钉身激光深熔焊焊缝截面,选用高斯表面热源与三维锥体热源叠加的组合热源模型,是一种符合实际传热过程的深熔焊焊接热源模型[9-10]。热源方程分别为:

图1 高斯双椭球组合热源模型图

2 钛合金激光深熔焊应力场模拟

2.1 几何模型

钛合金激光深熔焊接T型接头的几何模型如图2所示。翼板材料为TC21钛合金,三维尺寸60mm×20mm×2.5mm,腹板60mm×12.5mm×10mm。

2.2 有限元网格划分

考虑到试件模型沿着X-Z平面左右对称,取一半进行分析,在垂直焊缝平面上施加绝热和对称约束。激光深熔焊是一个应力、应变随时间和空间急剧变化的过程,在不同时刻和位置,应力应变的分布极为不均。因此,网格划分采用了近焊缝处细密、远离焊缝处逐渐稀疏的两层过渡单元 (见图3)。

图2 T型接头的几何模型图

图3 三维有限元网格模型图

3 应力场模拟结果分析

3.1 钛合金横向残余应力分布

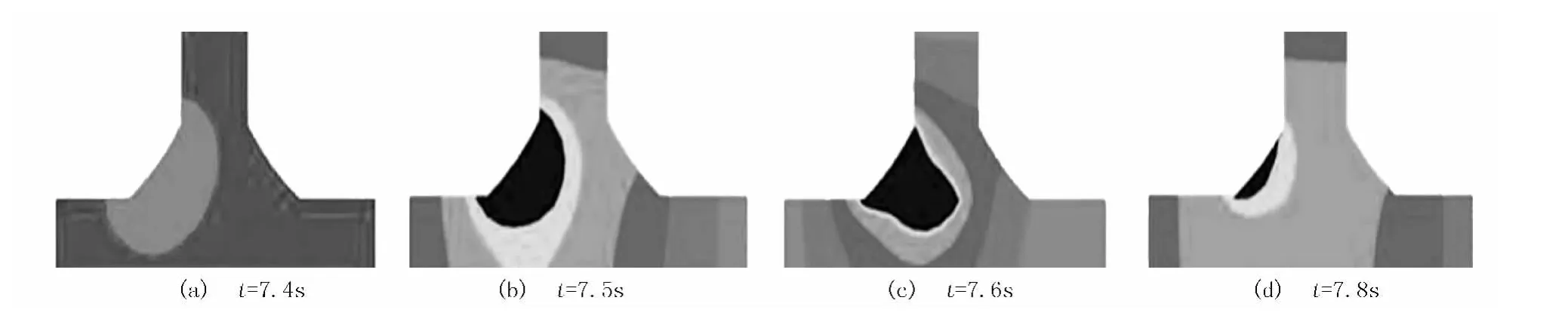

图4给出了焊接过程中热源处于不同时刻的应力场分布。从图4可以看出,热源向前移动一段时间后,横向 (与焊接方向垂直的焊缝横截面)应力场分布基本处于稳定状态。

图5所示为TC21钛合金T型接头激光深熔焊横向残余应力分布图。从图5可以看出,TC21钛合金激光深熔焊接横向残余应力分布区域很窄,并且主要分布在焊缝及熔合线附近,而基体组织中基本没有形成有影响的横向残余应力。同时横向残余应力峰值也比较小,尤其是对焊接接头组织和使用性能产生重要影响的横向残余拉应力峰值为278.499MPa,由于TC21钛合金室温下的屈服极限σs可达900MPa,激光深熔焊平行于焊缝方向的横向残余拉应力峰值只有室温下屈服极限σs的30%左右,说明横向残余应力对接头组织和使用性能的影响不是很大。此外,虽然横向残余拉应力峰值不是很高,但在试板的两端却出现了很大的横向残余压应力,且残余应力出现了突变,即在很短的距离内,拉应力峰值转变为压应力峰值,并且出现较大的变形。可见钛合金激光深熔焊过程,在试样两端会产生高压应力峰值和大梯度应力分布状态的出现。

图4 焊件横断面应力场变化图

图5 横向残余应力分布图

图6 横向分布瞬态应力分布云图

图6所示为热源作用瞬间的应力分布云图。由图6可知,在热源作用瞬间,位于热源前方的区域为拉应力,峰值约为200MPa。位于热源作用后端的焊缝及近缝区应力状态为压应力,且距离热源越近的区域应力越低。在远离热源的冷却部位,压应力逐渐增大,但压应力峰值并非分布在焊缝上。因此,激光深熔焊中未熔化区的固态相变是大梯度残余应力形成的重要因素。

3.2 焊接工艺参数对应力场的影响

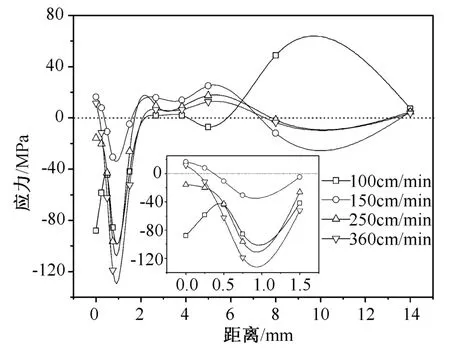

图7所示为TC21钛合金中间板沿垂直焊缝方向各点随焊接速度变化的横向残余应力分布图。从图7可以看出,随焊接速度增大,TC21钛合金中间板横向残余拉应力峰值改变不大,且数值都较小。横向残余压应力峰值显著增大,高横向应力区域更加集中在焊缝部位。

图8所示为TC21钛合金中间板沿垂直焊缝方向各点随激光功率变化的横向残余应力分布图。

图7 随焊速变化的横向残余应力分布图

图8 随激光功率变化的横向残余应力分布图

由图8可知,TC21钛合金中间板横向残余拉应力峰值很小,主要残余应力都为压应力状态,且随激光功率增大,横向残余压应力峰值显著减小,应力梯度也随之减小。由此可见通过减小激光功率来减小线能量,也可以显著增大TC21钛合金激光焊接横向残余应力梯度。

综上所述,焊接速度和激光功率对于横向残余应力都有影响,但激光功率对于横向残余应力峰值的影响更明显一些,而焊接速度对于横向残余应力梯度的影响则更大一些。总的来说,如果调整激光焊接横向残余应力梯度,通过改变焊速的方法比调整激光功率要好。

图9 模拟熔池边界与焊缝熔合线对比图

3.3 试验验证

根据以上模拟结果,选择激光功率2.5kW、焊 接 速 度 1.67mm/s、 焦 点 直 径0.6mm、离焦量1.5mm进行焊接。图9所示为模拟熔池边界与焊缝熔合线对比图。从图9可以看出,焊缝形状为典型的 “钉子”型,且焊接热影响区很窄,焊缝熔合线与计算模拟的焊接熔池形貌结果相似。因此,可以认为利用面热源与峰值热流递增型旋转体热源的组合热源形式模拟激光深熔焊接应力场是合理的。

4 结 论

(1)在组合热源模型中,TC21钛合金激光深熔焊高横向残余应力区域分布很窄,峰值较小。但在试板两端会产生很高的残余应力峰值和非常集中的高应力分布区域。在焊缝及近缝区存在着分布陡峭、变化非常剧烈的残余应力梯度状态。

(2)热源作用瞬间,位于已冷却区域产生压缩塑性应变,未受热部位虽有一定峰值的拉应力分布,但并未形成拉伸塑性应变。因此,焊接中的熔凝作用对残余应力梯度的形成影响不大,未熔化区的固态相变是影响激光深熔焊大梯度残余应力形成的重要因素。

(3)焊接速度和激光功率对于横向残余应力都有影响。焊接速度对TC21钛合金横向残余应力峰值的影响较小,激光功率对于横向残余应力峰值的影响更明显一些。焊接速度对于横向残余应力梯度的影响较大,激光功率对于横向残余应力梯度的影响较小。随激光功率增大,横向残余压应力峰值显著减小,应力梯度也随之减小。

[1]张可荣,张建勋.GH4133高温合金激光深熔焊温度场数值模拟 [J].电焊机,2007,37(7):21-24.

[2]姚君山,王国庆,刘欣,等 .钛合金T型接头激光深熔焊温度场数值模拟 [J].航天制造技术,2004,25(4):12-15.

[3]Tsirkas S A,Papanikos P,Kermanidis T H.Numerical simulation of the laser welding process in butt-joint specimens [J].Journal of Materials Processing Technology,2003,134:59-69.

[4]余殊荣,熊金辉,樊丁,等.ANSYS在激光焊接温度场数值模拟中的应用 [J].焊接技术,2006,35(5):6-9.

[5]邹德宁,雷永平,黄延禄 .移动热源条件下熔池内流体流动和传热问题的数值研究 [J].金属学报,2000,36(4):387-390.

[6]JI Xiang-zhong,LI Li-jun,ZHANG Yi.A heat transfer model for deep penetration laser welding based on an actual keyhole [J].International Journal of Heat and Mass Transfer,2003,46:15-22.

[7]薛忠明,顾兰,张彦华 .激光焊接温度场数值模拟 [J].焊接学报,2003,24(2):79-82.

[8]李世峰,陈素玲 .基于Gauss热源模型的BT20钛合金管口激光焊接数值模拟 [J].航空制造技术,2009(5):85-89.

[9]鹿安理,史清宇,赵海燕,等.厚板焊接过程温度场、应力场的三维有限元数值模拟 [J].中国机械工程,2001,12(2):183-186.

[10]曾祥呈,黄健文,张庆茂 .激光焊接过程温度场的模拟 [J].应用激光,2008,28(3):190-195.