潜孔冲击器活塞的有限元动态仿真模拟分析

杨 雄,萧志钰 (长江大学机械工程学院,湖北 荆州434023)

在矿山工程施工中,潜孔冲击器凭借其特有的优势得到广泛应用[1]。活塞是潜孔冲击器中最重要部件之一,其受力最复杂且最易损坏。在潜孔冲击器施工作业中,活塞的小径圆角过渡部位会发生不同程度的断裂 (见图1),这严重影响了潜孔冲击器的工作寿命。为解决上述问题,笔者应用通用有限元分析软件ANSYS,对SRHD55B型潜孔冲击器活塞进行了有限元动态仿真模拟分析,以了解圆角半径和冲击末速度对活塞应力应变的影响及其变化规律。

图1 断裂的活塞

1 潜孔冲击器工作原理

潜孔冲击器一般由活塞、钻头、岩石冲击器组成[2](见图2),其具体工作原理是高压气体通过一定的气路首先进入潜孔冲击器的前腔,由于前腔内气压P2处于高压状态,后腔内气压P1处于低压状态,于是潜孔冲击器内部的活塞开始做回程运动。当活塞回程到一定距离时,由于气动冲击器内部气阀的变换,使得前腔内气压P2逐步下降,最后处于低压状态,而后腔内的气压P1转变为高压状态,活塞便依靠惯性继续回程直至停止,然后做冲程运动。在冲程运动的末端,活塞以一定的速度撞击钻头,使钻头获得足够的能量来破碎岩石,最终达到凿岩钻孔的效果。

图2 气动潜孔冲击器的工作模型简图

图3 活塞及钻头模型

2 动态仿真模拟分析

潜孔冲击器的活塞撞击钻头属于状态变化的非线性动力学接触问题,可以在ANSYS LS-DYNA环境中对其进行分析,分别建立活塞和钻头的三维模型,定义活塞下端面与钻头上端面接触,再进行网格划分、加载并求解。为了简化分析过程,做出以下假设[3]:①空气压缩机的气体是理想气体,系统内气体的变化过程为气体的绝热过程;②前腔与后腔封闭时气体的膨胀与收缩过程可看成是气体的绝热过程;③潜孔冲击器内外泄露忽略不计;④活塞与内外缸之间的滑动摩擦力忽略不计。

2.1 冲击末速度的影响

潜孔冲击器的冲击功、冲击频率等性能参数以及结构参数都与活塞的冲击末速度密切相关[4]。因此,在潜孔冲击器的设计中,首先要考虑活塞冲击末速度的影响。

1)建模 根据活塞的结构和受力状况,对活塞进行适当简化,即省略上端用于通气的环形槽结构,小径圆角过渡部位严格按照结构尺寸并采用ANSYS LS-DYNA中3Dsolid164单元来进行分析。由于活塞的I处 (见图1)是经常发生断裂的部位,故在I处增加了网格的密度。整个模型剖分成2753个单元和3658个节点。用一圆柱代替钻头所建立的有限元模型如图3所示。活塞材料选用20Cr2Ni4A,其弹性模量为2.11×109Pa,泊松比为0.3,密度为7800kg/m3,屈服强度为1292MPa。

2)加载 SRHD55B型潜孔冲击器的活塞在1.41MPa的压缩空气推动下,从冲击器的内缸顶端加速向下冲击,以一定的末速度冲击到钻头,与钻头碰撞后反弹,又在压缩空气推动下向上运行,一直到达内缸顶部,从而完成一个工作周期,如此反复。活塞的受力情况如下:大部分工作周期内,只受压气作用,活塞本身受到的作用力较小;活塞运行到内缸底端时与钻头碰撞,在极短时间内产生一个较大冲击力作用到活塞上,并以应力波的形式在活塞内传播[4]。为了模拟活塞的实际工况,在钻头底部施加约束,限制钻头所有自由度的运动,设定活塞离开钻头5mm,并给活塞施加一个初速度,该速度在5mm运行距离内不变。整个分析时间取为0.001s,分析时间步长10μs,并应用ANSYS软件的LS-DYNA进行分析计算。

图4 节点位置图

图5 8m/s时活塞小径圆角过渡部位应力云图

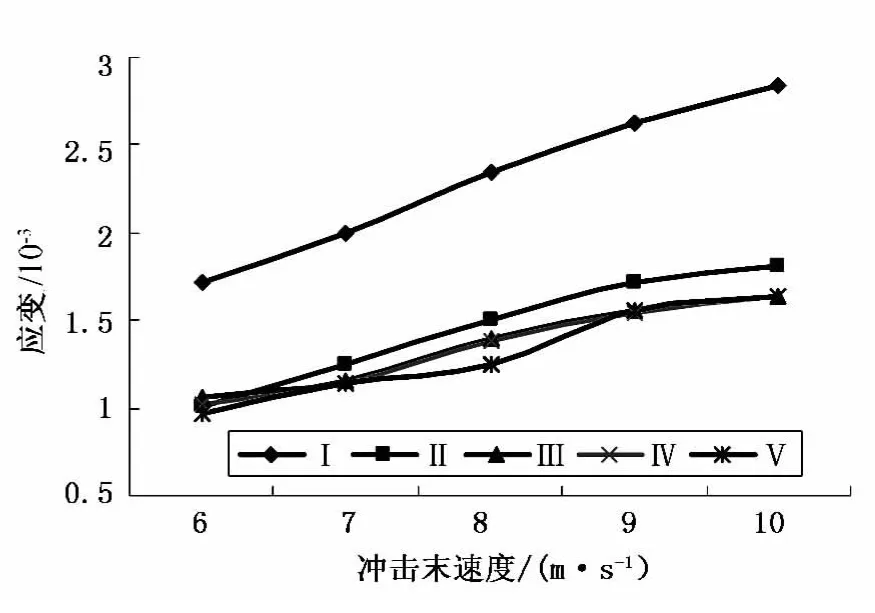

3)结果分析 在有限元分析过程中,活塞冲击末速度分 别 取 值 6、7、8、9、10m/s,再分析其应力应变情况。活塞小径圆角过渡部位节点位置图如图4所示。8m/s时活塞小径圆角过渡部位应力云图如图5所示。从图5可知,在活塞的小径圆角过渡部位出现应力集中的现象。不同冲击末速度下各节点等效应力、应变变化图分别如图6和图7所示。从图6和图7可知,Ⅰ~Ⅴ节点等效应力、应变随着冲击末速度的增加而增加,活塞最大应力应变节点是位于活塞外表面的小径圆角过渡部位,沿着活塞中心孔半径方向,越靠近内表面,应力值越小,且在外表面应力应变下降的速度最快:从节点Ⅰ到节点Ⅱ应力平均下降14.84%,从节点Ⅰ到节点Ⅱ应变平均下降59.7%,均呈急剧下降趋势;而其他节点应力应变变化不大,应力平均下降0.2%左右,应变平均下降不超过8%。由于活塞外表面应力、应变的快速变化,导致结构较为脆弱,因而使活塞容易发生断裂。

2.2 圆角半径的影响

活塞小径圆角过渡部位的圆角半径大小会影响该部位应力集中。在分析过程中,设定活塞冲击末速度为8m/s,分别取圆角半径值为14、15、16、17和18mm,在LS-DYNA中进行动态仿真模拟分析。图8、图9所示分别是不同圆角半径的圆角过渡处最大应力、应变变化图。

从图8和图9可以看出,活塞小径圆角过渡部位的圆角半径对应力集中产生较大影响,即活塞小径圆角过渡部位最大应力、应变值随着圆角半径的增大而减小,尤其是圆角半径由16mm增加到17mm时,应力、应变减小趋势最大。

图6 不同冲击末速度下各节点等效应力变化图

图7 不同冲击末速度下各节点应变变化图

图8 不同圆角半径的圆角过渡部位最大应力变化图

图9 不同圆角半径的圆角过渡部位最大应变变化图

3 结 论

(1)活塞最大应力应变节点是位于活塞外表面的小径圆角过渡部位,沿着活塞中心孔半径方向,越靠近内表面,应力值越小,且在外表面应力应变下降的速度最快。由于活塞外表面应力、应变的快速变化,使其结构较为脆弱,导致活塞容易发生断裂。

(2)活塞小径圆角过渡部位的圆角半径对应力集中产生较大影响,即活塞小径圆角过渡部位最大应力、应变值随着圆角半径的增大而减小,尤其是圆角半径由16mm增加到17mm时,应力、应变减小趋势最大。

[1]朱丽红.GQ89潜孔锤活塞的优化设计及有限元分析 [J].建筑机械,2009,28(12):87-89.

[2]高丽稳,周志鸿 .冲击机械活塞强度研究的现状 [J].工程机械,2005,35(1):37-49.

[3]薛二鹏,王立华;宋森熠 .液压凿岩机活塞疲劳强度分析 [J].矿山机械,2008,34(3):19-21.

[4]詹军,殷琨,于清杨,等 .风动冲击器活塞冲击末速度的有限元研究 [J].煤田地质与勘探,2003,30(3):58-60.